普通三角形圆柱外螺纹数控车削加工工艺分析

2015-01-16郑文赢

郑文赢

(营口市农业工程学校 辽宁营口 115009)

普通三角形圆柱外螺纹数控车削加工工艺分析

郑文赢

(营口市农业工程学校 辽宁营口 115009)

本文从刀具选择、切削用量、命令选用及成品检测几方面对普通三角形圆柱外螺纹数控车削加工工艺过程进行了简要分析

普通螺纹 数控车削 加工工艺

常用螺纹的牙型有三角形、梯形、矩形等。对于数量较少或批量不大的螺纹常采用车削的方法。随着数控技术的逐渐普及,螺纹类零件越来越多的采用数控车床加工。这里以普通三角形外螺纹为例,介绍了在数控车床上加工时,其工艺方案的制订、数控加工程序的选择及成品检测。[1]

一、加工工艺分析

在数控车床上加工螺纹,首先要制订合理的工艺方案,然后才能进行编程和加工。工艺方案的好坏不仅会影响数控车床效率的发挥,而且将直接影响到螺纹的加工质量。

1.螺纹车刀材质、几何形状、和装夹要求

螺纹车刀属于成形刀具,要保证螺纹牙型的精度,必须正确刃磨和安装车刀。对螺纹车刀的要求主要有以下几点:

1.1 材质要求

制造螺纹车刀的材料有高速钢和硬质合金两种。高速钢螺纹车刀刃磨方便、切削刃锋利、韧性好,能承受较大的切削冲击力,加工的螺纹表面粗糙度小。但它的耐热性差,不宜高速车削。

硬质合金螺纹车刀的硬度高、耐磨性好、耐高温,但抗冲击能力差。

数控车床一般选用硬质合金可转位车刀。

1.2 车刀的几何形状要求

(a)车刀的刀尖角一定要等于螺纹的牙型角;

(b)精车时车刀的纵向前角应等于0°;粗车时允许有5°-15°的纵向前角;

(c)因受螺纹升角的影响,车刀两侧的后角应不相等,进给方向的后角较大,一般应保证两侧面均有3°-5°的工作后角;

(d)车刀两侧刃的直线性要好。

1.3 装夹要求

(a)车刀装夹一般以刀尖与螺纹轴线平齐(用弹性刀杆略高于螺纹轴线,一般不超过0.2毫米)为宜。

(b)车刀刀尖角平分线必须垂直于工件轴线,可用对刀样板找正。

(c)螺纹车刀不宜伸出刀架过长一般伸出长度为刀柄厚度的1.5倍,即20~25毫米。

2.走刀路线的确定和外径控制

在数控车床上车螺纹时,沿螺距方向的进给应和车床主轴的旋转保持严格的速比关系,考虑到刀具从停止状态到达指定的进给速度或从指定的进给速度降为零,驱动系统必有一个过渡过程,因此沿轴向进给的加工路线长度,除保证螺纹长度外,还应增加刀具导入距离δ1和导出距离δ2,δ1和δ2的数值与车床拖动系统的动态特性、螺纹的螺距和精度有关。一般δ1为2-5mm,对大螺距和高精度的螺纹取大值;δ2一般为退刀槽宽度的一半左右,取1-3mm左右。若螺纹收尾处没有退刀槽时,收尾处的形状与数控系统有关,一般按45°退刀收尾。

由于螺纹多数为塑性材料,需考虑螺纹加工牙型的膨胀量。一般连接螺纹加工前的工件直径等于螺纹公称直径减去0.1 P,即螺纹大径减0.1螺距,一般根据材料变形能力大小取比螺纹大径小0.1~0.5 mm。

3.普通三角螺纹的车削方法

车螺纹的进刀方式有直进式和斜进式:

3.1 直进式切削方法

直进式车螺纹容易保证牙型的正确性,但由于两侧刃同时工作,切削力较大,容易产生扎刀现象,而且排削困难,因此在切削时,两切削刃容易磨损。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差;但是其加工的牙形精度较高,因此一般多用于小螺距(P<3mm)螺纹加工。

3.2 斜进式切削方法

由于为单侧刃加工,加工刀刃容易磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙形精度较差。但由于其为单侧刃工作,刀具负载较小,排屑容易,并且切削深度为递减式。因此,此加工方法一般适用于大螺距(p>3mm)螺纹加工。由于此加工方法排屑容易,不易扎刀,刀刃加工工况较好,在螺纹精度要求不高的情况下,此加工方法更为方便。[2]

4.切削用量的选择4.1主轴转速的确定

在车削螺纹时,车床的主轴转速将受到螺纹的螺距(或导程)大小、驱动电机的升降频特性及螺纹插补运算速度等多种因素影响,故对于不同的数控系统,推荐有不同的主轴转速选择范围。如大多数经济型车床数控系统推荐车螺纹时的主轴转速如下:

n≤1200/P-K

式中:P是螺纹的螺距(mm);K是保险系数,一般取为80。

4.2 走刀次数和背吃刀量的确定

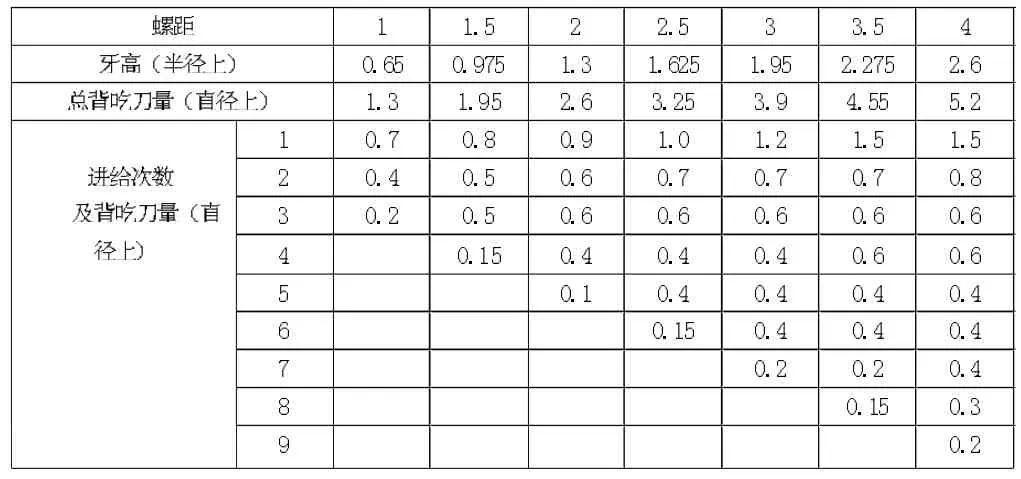

螺纹加工中的走刀次数和背吃刀量会直接影响螺纹的加工质量,车削螺纹时的走刀次数和背吃刀量可参考表1。

表1:常用螺纹的进给次数及背吃刀量(米制螺纹)(单位:mm)

二、编程示例

不同的数控系统,车螺纹的编程指令有所不同。对于FANUC 0i系统来说,有三种指令可用于等螺距普通三角形外螺纹的车削。即G32、G92直进式切削法和G76斜进式切削法。

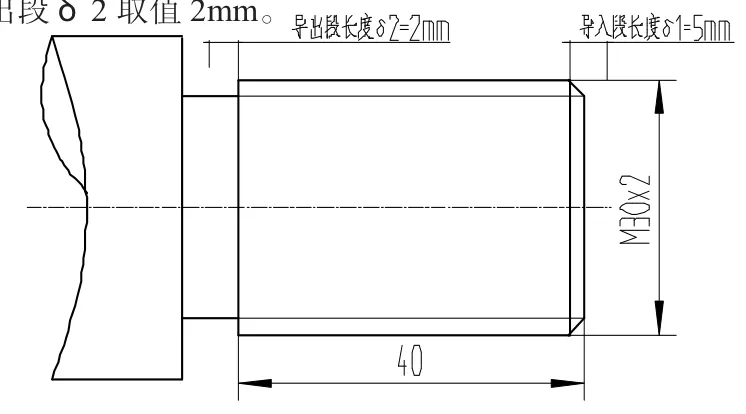

加工如图所示零件M30X2的普通外螺纹,主轴转速n=1200/P-K=(1200/2-80)=520r/min.根据零件材料、刀具等因素可以取n=400r/min。螺纹的螺距为2,根据表1可知其牙深为1.3,安排5次走刀,每次的背吃刀量分别为0.9、0.6、0.6、0.4、0.1,车螺纹时设定升速导入段δ1取值5mm,降速导出段δ2取值2mm。

1.用G32指令车螺纹

T0101 M03 S400;(T0101为螺纹车刀,主轴正转,转速为400 r/min)

G00 X29.1 Z5;

G32 Z-42.F2.0;(第一次车螺纹,背吃刀量为0.9mm)

G00 X32;

Z5;

X28.5;

G32 Z-42.F2.0;(第二次车螺纹,背吃刀量为0.6mm)

G00 X32;

Z5;

X27.9;

G32 Z-42.F2.0;(第三次车螺纹,背吃刀量为0.6mm)

G00 X32;

Z5;

X27.5;

G32 Z-42.F2.0;(第四次车螺纹,背吃刀量为0.4mm)

G00 X32;

Z5;

X27.4;

G32 Z-42.F2.0;(最后一次车螺纹,背吃刀量为0.1mm)

G00 X32;

X100 Z100;

M05;

M30;

2.采用G92指令车螺纹

T0101 M03 S400;(T0101为螺纹车刀,主轴正转,转速为400 r/min)

G00 X32 Z5;(刀具定位到循环起点)

G92 X29.1 Z-42 F2.0;(第一次车螺纹)

X28.5;(第二次车螺纹)

X27.9;(第三次车螺纹)

X27.5;(第四次车螺纹)

X27.4;(最后一次车螺纹)

G00 X100 Z100;(刀具回换刀点)

M05;

M30;

3.采用G76指令车螺纹

T0101 M03 S400;(T0101为螺纹车刀,主轴正转,转速为400 r/min)

G00 X32 Z5;(刀具定位到循环起点)

G76 P011060 Q100 R50;(车螺纹)

G76 X27.4 Z-42 R0 P1300 Q900 F2.0;(螺纹高度为1.3mm,第一次车削深度为0.9mm,螺距为2mm)

G00 X100 Z100;(刀具回换刀点)

M05;

M30;

通过对同一螺纹三种不同的编程方法进行分析,可知采用G32编程,程序段长,一般很少采用此种方法;采用G92编程,条理很清晰并且走刀路线直观,程序段也不是太长;采用G76编程最为方便,程序段最少,但是参数计算比较复杂。在实际加工中,采用G92编程还是采用G76编程主要看工件要求来确定,有时为保证加工效率和加工精度也采用混合编程来进行加工。

三、成品检测及加工误差分析

螺纹检测可采用螺纹规,螺纹外经千分尺,螺纹套规进行不同项目的检测,根据不同的加工程序和方法其检测的重点也不同。

对于直进式切削,两切削刃容易磨损。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差,因此加工时要重点检测。

对于斜进式切削方法,由于为单侧刃加工,加工刀刃单侧磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙形精度较差,检查时要特别注意。

四、结论

数控加工大大提高了螺纹加工的效率和精度,但在具体的加工中也同样面临一些工艺问题。这些工艺问题直接影响了螺纹加工的精度和效率。因此,数控加工螺纹不仅要在编程指令上合理选择,而且要在工艺上合理安排,才能高效、高精度、稳定可靠地加工螺纹,充分发挥数控加工的优势。

[1]高枫 肖卫宁.数控车削编程与操作训练 高等教育出版社 2005

[2]徐冬元 朱和军.数控加工工艺与编程实例 电子工业出版社2007

[3]朱明松.数控车床编程与操作项目教程 机械工业出版社2008