TC4钛合金低压渗氮研究*

2015-01-15蒋泽儒谢敏娣朱黄晓舟袁宗军

蒋泽儒,杨 闯,谢敏娣,朱黄晓舟,袁宗军

(贵州师范大学材料与建筑工程学院,贵州 贵阳 550025)

对比于其他的金属结构材料,钛及钛合金由于具有优良耐腐蚀、密度小,强度高、耐高温性能好以及良好的生物兼容性等优点在航空航天、生物医学工程及机械制造领域得到了广泛的应用。但钛及其合金表面硬度较低,耐磨性较差,使用寿命较短,在很多情况下不能满足实际生产应用的要求,从而限制了它的应用[1-4]。钛的氮化物具有很高的硬度、极低的摩擦系数以及优异的化学稳定性和优良的生物相容性等优点,因此,对钛合金进行表面渗氮改性处理是提高其表面硬度,改善其表面性能的有效措施[5-7]。上海交通大学赵斌等人[8]对Ti47Al2Nb2Cr合金进行了高温气体渗氮,Ti47Al2Nb2Cr合金经过940℃渗氮后,表面硬度为1 286 kg/mm2,耐磨性与未渗氮试样相比,提高了近2倍,但渗氮时间长达50 h以上,渗层厚度仅为4 μm。采用普通气体渗氮时,由于氮与钛具有很强的亲和力,钛的氮化物具有很高的稳定性,氮难于向内扩散,渗氮时间较长,渗层较薄。本文采用不同温度对TC4钛合金进行低压渗氮处理,以提高钛合金的表面硬度,加快渗氮速度,缩短渗氮时间,并对渗氮层的组织与硬度进行研究,为钛合金的使用提供科学参考。

1 实验材料与实验方法

1.1 实验材料

实验材料为TC4钛合金。其化学成分(Wt%)为:6.19Al,4.12V,0.03Fe,0.015C,0.13O,其余为Ti,从退火态的TC4钛合金棒材上线切割截取试样,尺寸为Φ10 mm×15 mm,渗氮前先用酒精进行清洗。

1.2 实验方法

低压渗氮在SNJN井式真空炉中进行,渗氮温度为 740℃、780℃、820℃ 和 860℃,渗氮压力为0.015 MPa,渗氮时间为10 h。渗氮时,首先进行抽真空,然后升至相应渗氮温度,以净化试样表面和脱气,时间为1 h,接着向炉内通入0.015 MPa的高纯氮气,进行渗氮10 h后随炉冷至300℃以下取出试样进行相关测试和分析。

1.3 分析测试

利用OLYMPUS型光学显微镜进行组织分析,用PHILIPS型X衍射仪(XRD)分析膜层的相组成,用MHV-2000型显微硬度计测量试样的表面硬度及硬度梯度,载荷0.98 N,加载时间15 s,测试硬度梯度时,将镶嵌好的试样从距表面10 μm开始测量,由表面至心部每间隔10 μm测试一个硬度值,直到硬度接近基体硬度为止,取5个不同的位置进行测量,最后取平均值。

2 实验结果与分析

2.1 物相分析

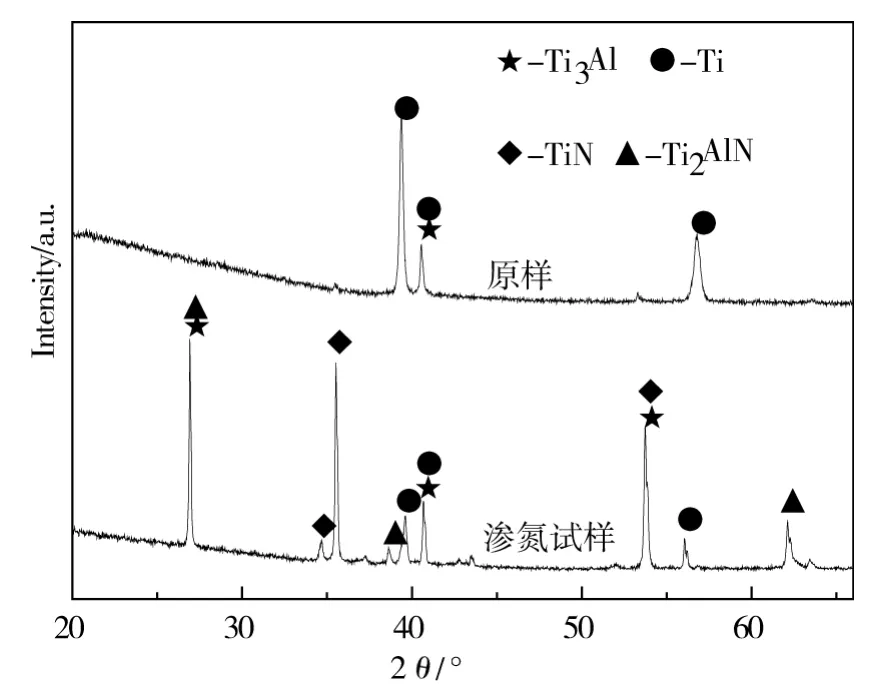

图1 TC4钛合金渗氮后表面的XRD图谱

钛属于强氮化物形成元素,TiN的稳定性要高于AlN[9],钛合金渗氮过程中钛将与氮优先结合形成钛的氮化物。Magnan等[10]对钛合金气体渗氮的行为进行了详细的描述,钛合金渗氮时主要由下列几个阶段组成:渗氮介质在一定的温度和压力下产生活性氮原子被钛合金表面吸附;Ti与活性氮原子反应生成TiN,Ti以空位扩散的方式向外扩散,次表层空位增加,导致贫钛,Al原子发生析出偏聚;次表面Al原子与钛形成钛铝的金属间化合物;钛铝金属间化合物再与氮原子发生反应形成TiAlN。图1为TC4钛合金经820℃低压渗氮10 h后渗氮试样及原样表面的XRD图谱。从图1可以看出,未经渗氮的TC4钛合金原样物相主要由α-Ti及Ti3Al组成,经低压渗氮后,TC4钛合金表面TiN和Ti2AlN相衍射峰较强,α-Ti及Ti3Al相的衍射峰较弱。

2.2 组织分析

图2 TC4钛合金渗氮后截面的金相组织

图2为 TC4钛合金经740℃、780℃、820℃和860℃低压渗氮10 h后的截面金相显微组织。由图2可知,TC4钛合金740℃低压渗氮时,由于渗氮温度较低,表面氮化物层组较薄(图2a),温度为780℃时,氮化物层增加明显,形成了一定宽度的氮扩散区,表层由氮化物层和氮扩散区组成(图2b),温度升至820℃时,表层氮化层和氮扩散区继续增加,渗层组织依然较为致密(图2c),渗氮温度继续增加,当渗氮温度达860℃时,氮化颗粒和心部组织明显增大,渗氮层组织开始变得疏松(图2d)。

钛合金渗氮时,由于钛属于强氮化物形成元素,钛和氮能够形成钛的氮化物,另一方面,氮在α-Ti有较大的固溶度,氮可以固溶其中形成固溶体。因此,TC4钛合金的渗氮过程是由活性氮原子的产生、工件对氮原子的吸收及活性氮原子通过空位等机制向内扩散三个阶段共同作用组成的,渗氮层是由表面氮化物层及氮的扩散区组成。由于氮与钛具有很强的亲和力,普通气体渗氮时,氮原子很难向内扩散,形成的氮化物层较薄,渗速较慢。低压渗氮时,真空阶段钛合金表面吸附的粘附物和其他气体被排出,表面的活性大大提高,促进了钛合金表面对氮原子的吸收。同时,低压下渗氮具有较高的氮势,能产生较多的活性氮原子,白书欣在文献《真空渗氮初探》中计算出低压渗氮的氮势比普通气体渗氮提高约40%[11],因此,低压渗氮可以加快渗氮速度,缩短渗氮时间。

随着温度的升高,氮化层增厚,由于氮化物层和基体热膨胀系数的差异(TiN的热膨胀系数为6.81×10-6/℃,Ti的热膨胀系数为 9.41 ×10-6/℃),钛合金渗氮过程中氮化物层会对基体产生很大的压应力,产生应力集中,当应力集中到一定程度时,就会导致膜层破裂,破裂暴露的基体继续与氮发生反应,使得表层组织疏松。

2.3 表面硬度

表1 TC4钛合金经不同温度渗氮后的表面硬度值

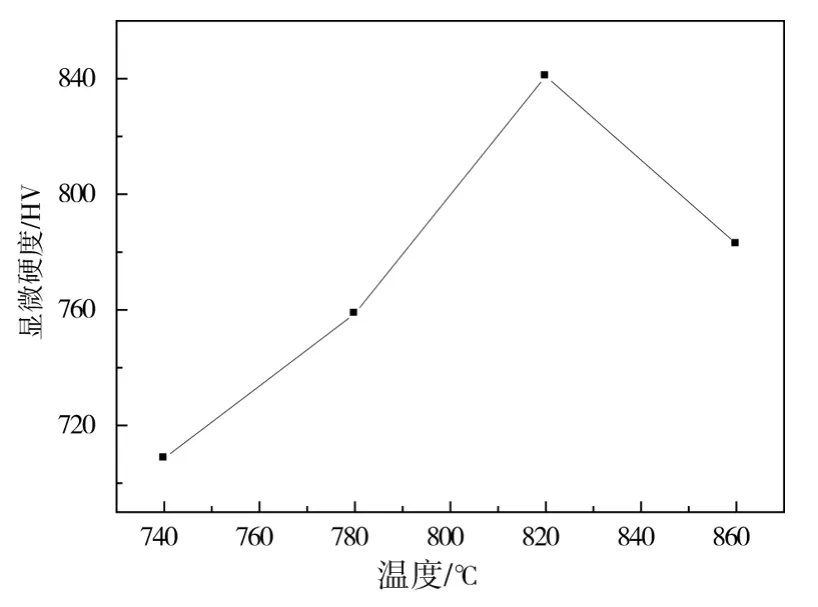

图3 TC4钛合金经不同温度渗氮后的表面硬度

表1为 TC4钛合金经740℃、780℃、820℃和860℃不同温度低压渗氮10 h后表面硬度值,图1为TC4钛合金经上述不同温度低压渗氮后表面硬度曲线。由表2和图3可知,TC4钛合金低压渗氮时,温度在820℃以下,表面硬度随渗氮温度的升高而增加,渗氮温度超过820℃时,表面硬度达最大,渗氮温度继续增加,表面硬度开始下降。740℃渗氮时,表面硬度为708.6HV,主要是因为渗氮温度较低,氮原子难于向内扩散,渗层较薄,没有形成氮扩散区,因而表面硬度较低。随温度增加,氮化物层增厚,表面硬度也随之增加,氮开始向内扩散,形成一定宽度的氮扩散区,当温度升至820℃时,渗层组织致密,与基体结合良好,其表面平均硬度可达840.9HV。温度继续升高,渗氮层厚继续增加,表面氮化物开始聚集长大,氮化物层组织开始变得疏松,表面硬度开始下降,当温度为860℃时,表面平均硬度下降至782.8HV。

2.4 硬度梯度

图4为TC4钛合金经820℃低压渗氮10 h后截面渗氮层的显微硬度分布曲线。由图4可知,TC4钛合金经低压渗氮后表面硬度为800~850HV,心部硬度为300~330 HV,有效硬化层深度为30 μm~40 μm,硬度沿渗氮层深度方向下降较慢,硬度梯度较为平缓。这主要是因为TC4钛合金低压渗氮时,表及里形成了TiN、Ti2AlN和钛铝金属间化合物Ti3Al相组成的复合改性层,且表面氮化物层致密均匀,与基体结合较好,因此可获得较高的表面硬度。同时氮在α-Ti中具有较大的固溶度,具有显著的固溶强化作用,扩散区硬度得以保持,硬度梯度平缓。

图4 截面的显微硬度分布曲线

3 结论

1)TC4钛合金经820℃,压力0.015MPa,低压渗氮10h后表面物相由TiN、Ti2AlN、Ti3Al和α-Ti组成,渗层组织致密,表面硬度为800~900 HV,心部硬度为300~330 HV,有效硬化层深度为30 μm~40 μm,沿渗氮层深度方向硬度下降较慢,硬度梯度平缓。

2)温度对TC4钛合金低压渗氮的组织和性能影响较大。渗氮温度较低时,渗氮层较薄,硬度较低,随渗氮温度升高,渗氮层厚度增加,表面硬度亦随之增加,温度为820℃时,渗层组织依然致密,表面硬度达最大,渗氮温度继续增加,渗氮层组织变得疏松,表面硬度开始下降。

[1] 吴桂兰,戈晓岚,许晓静,等.TC4钛合金表面氧化镧催渗渗硼工艺优化[J].金属热处理,2014,39(9):24-27

[2] 杨闯,彭晓东.Ti6A14V钛合金真空热氧化组织与性能[J].材料热处理学报,2013,34(9):173-176

[3] 杨闯,马亚芹,王 亮.TC4钛合金真空脉冲渗氧硬化层的组织与性能[J].表面技术,2013,42(3):38-41

[4] Zeng L Y,Yang G J,Ge P,et al.Processing map of one kind of metastable β Titanium Alloy[J].Rare Metal Materials and Engineering,2010,39(9):1505-1508

[5] 郝建军,黄继华,刘洪杰,等.反应电火花沉积TiN/Ti复合涂层机理与性能[J].材料热处理学报,2009,30(3):170-173

[6] Iordanova I,Kelly P J,Mirchev R,et al.Crystallography of magnetron sputtered TiN coatings on steel substrates[J].Vacuum,2007,81(7):830-842

[7] 郝建军,彭海滨,黄继华.钛合金表面反应电火花沉积TiN/Ti复合涂层[J].焊接学报,2009,30(11):69-72

[8] 赵斌,吴建生,孙坚,等.TiAl基合金高温气体渗氮[J].金属学报,2001,37(8):837-840

[9] 于翔,王成彪,刘阳,等.中频对靶磁控溅射合成TiN/Tt多层膜[J].金属学报,2006,42(6):662-666

[10] Magnan J,Weatherly G,Cheynet M.The nitriding behavior of Ti-Al alloys at 1000°C [J].Metallurgical and Materials Transactions,1999,30A(19):19-29

[11] 白书欣.真空渗氮初探[J].金属热处理,1995,11:17-19