基于光电传感器的铁钻工自动找心方法研究

2015-01-13朱兴龙刘永智

刘 伟,朱兴龙,丁 俊,刘永智

(扬州大学机械工程学院,江苏 扬州 225127)

基于光电传感器的铁钻工自动找心方法研究

刘 伟,朱兴龙,丁 俊,刘永智

(扬州大学机械工程学院,江苏 扬州 225127)

铁钻工是现代化石油生产中重要的自动化辅助设备,为了提高工作效率,必须提高其自动化程度,其中自动找心是实现铁钻工全自动过程的关键技术之一。介绍了铁钻工的工作过程,在此基础上,根据自动找心的要求,提出了自动找心的方法,设计了铁钻工自动找心的控制系统,并搭建了实验平台,进行了相关的试验,验证了所提方案的可行性。

铁钻工;自动找心;光电传感器;光栅尺

自动化钻井是在20世纪90年代发展起来的一项前沿的钻井技术,是21世纪钻井技术中的主要发展方向。铁钻工为液压动力大钳的替代产品,在钻井平台上能够安全、高效地完成钻具的上、卸扣和紧、冲扣等工作,是现代化石油生产中重要的自动化辅助设备。铁钻工的应用在降低操作人员劳动强度、提高钻井生产效率等方面起到了非常重要的作用,因此提高铁钻工的自动化程度有着重要的意义[1-4]。

铁钻工在上、卸钻具过程中,要求铁钻工夹紧钳中心与钻具中心重合,这样可以避免夹紧系统中圆形导轨的损伤,保证铁钻工设备工作正常。而一般铁钻工多采用人工找心的方法,定位精度及工作效率较低,而且增加了工人的劳动量,对于工人的安全也存在着威胁[5-6]。

针对人工找心方法存在的问题,本文对铁钻工如何实现自动找心的问题进行了研究,提出了自动找心方法,借助于光电传感器与光栅尺测量钻杆直径,设计了控制系统,并搭建了试验平台。

1 铁钻工的工作过程

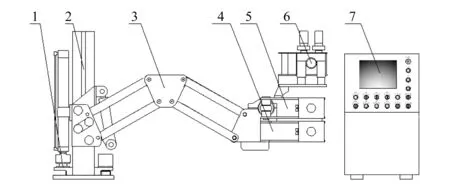

手臂式铁钻工的结构如图1所示,铁钻工的钳体分为上下两个部分,上部钳体为旋扣钳,下部钳体为夹紧钳(主钳)和冲扣钳(背钳);上下两部分钳体通过连接架与铰接臂的一端连接。

1—底座;2—支撑立柱;3—铰接臂;4—夹紧钳;5—冲扣钳;6—旋扣钳;7—控制柜

上部钳体的工作过程由夹紧钳和旋扣钳配合完成。旋扣钳由2个夹紧油缸、4个旋扣马达、弹簧等组成。旋扣钳上扣过程中,夹紧钳固定下部钻杆,旋扣钳2个夹紧油缸活塞杆伸出,使旋扣钳的摩擦滚筒夹紧上部钻具,4个同步旋扣马达带动摩擦滚筒逆时针转动,通过摩擦力驱动上部钻具顺时针转动,使上部钻具与下部钻具快速旋扣,通过压力变送器检测达到预设扭矩时,4个旋扣马达停止转动,2个夹紧油缸活塞杆缩回,完成旋扣钳的上扣过程。旋扣钳卸扣过程中,旋扣钳夹紧上部钻具,4个旋扣马达带动摩擦滚筒顺时针转动,通过摩擦力驱动上部钻具逆时针转动,直至上下部钻杆完全脱离,完成旋扣钳的卸扣过程。

在上述上、卸扣和紧、冲扣过程中,夹紧钳中心与钻杆中心重合(找心)是通过人工完成的,因此在整体工作过程中有高度的人工参与,增加了工人的劳动强度,效率低,且存在一定的安全隐患。本文针对这个问题,提出了自动找心的方法。

2 自动找心精度与找心方法

2.1 自动找心精度

本文使用的铁钻工在整体转动的圆周方向上是浮动的,夹紧钳两油缸同步夹紧,可以将钻杆扶正,从而消除周向误差;在铰接臂径向伸缩时同样存在着误差,称为径向误差,在装配钳体、铰接臂的过程中往往存在着装配间隙,装配间隙在1mm~2mm之间,因此将径向误差控制在1mm之内,就可以很好地用装配间隙补偿径向误差。综合铁钻工周向误差和径向误差,应将自动定心精度控制在1mm之内才能满足铁钻工的钻具自动定心要求。

2.2 自动找心原理

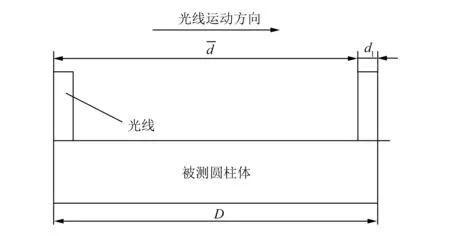

图2 自动找心原理图

3 自动找心实验设计

3.1 实验硬件设计

根据铁钻工的钻具定心要求和自动定心原理,本文选用QLRA12-T10NK-J型光电传感器,其响应时间小于5ms,重复精度不大于5%;光栅尺选用SINO KA-300/5u/320mm/3m/TTL型号的光栅尺,其精度是5μm;控制器选用三菱FX3U-128M型PLC,触摸屏型选用GS2110-WTBD,选用扩展模块FX2N-1HC;其整体接线图如图3所示。

图3 整体接线图

3.2 实验软件设计

由图16可以获得faFM和waFM欧式空间点的坐标变换,faFM在Lv、Q方向的变动范围分别为-0.08 mm~0.08 mm和-0.1 mm~0.1 mm,waFM在Lv、Q方向的变动范围都为-0.2 mm~0.2 mm。

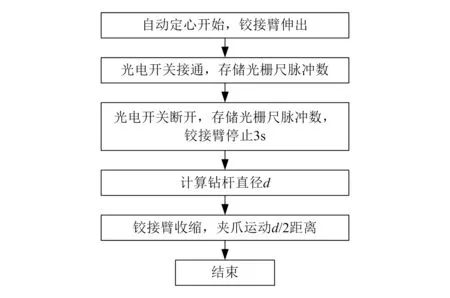

根据铁钻工的钻具自动定心原理和控制要求,采用GX-Developer编程软件来实现控制过程,其控制流程图如图4所示,根据控制的流程编写PLC控制程序。

4 实验调试与精度测试

4.1 实验装置

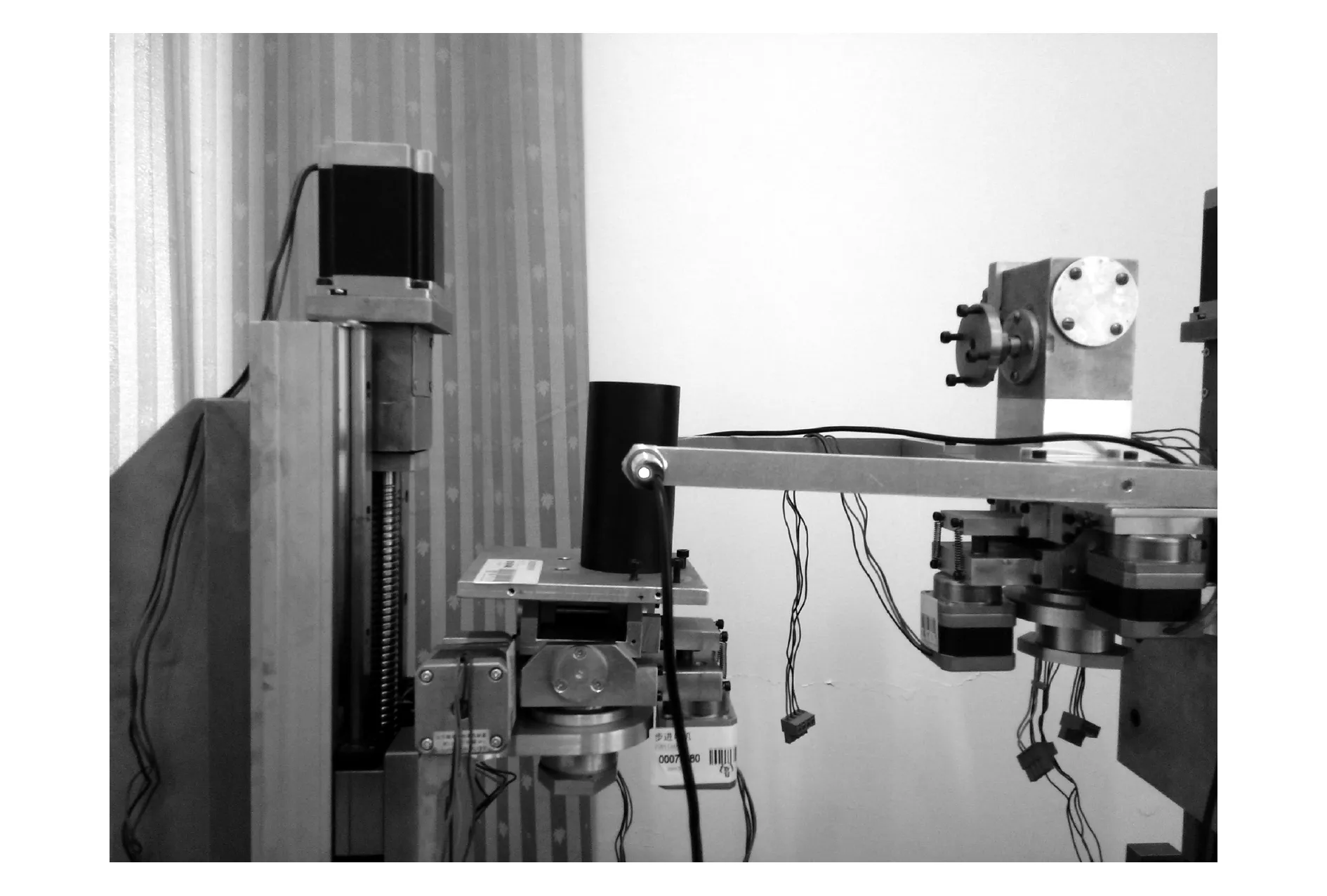

根据所提出的自动找心方法,搭建了模拟实验平台,如图5所示。将圆柱体放在六自由度平台上,对射光电传感器安装在支架上,支架安装在另一六自由度平台上,光栅尺安装在水平导轨侧面,步进电机驱动水平丝杆移动,模拟伸缩臂,控制系统由三菱PLC与GOT1275触摸屏构成。

图4 钻具自动定心流程图

图5 实验平台及元件的安装

4.2 实验数据分析

模拟钻杆的直径测量数据见表1,表中数据是电机以不同频率驱动丝杠,即模拟伸缩臂以不同速度接近钻杆,以此来研究不同速度对钻杆直径测量数据的影响。

表1 被测圆柱体直径测量的脉冲数

从表1可以看出,速度越快,脉冲数越多,也就是测量的直径偏大,这反映了系统惯性造成的前冲现象。同时由于PLC存在扫描周期误差以及光电传感器具有一定的响应时间,所以造成测量数据不一致。

从表1可知脉冲数的总平均值为9 588.6个脉冲,且所用光栅尺精度为5μm,即一个脉冲数相当于5μm,所以测量的平均直径为47.943mm(表1中最大直径48.040mm,最小直径47.850mm)。而模拟钻杆直径实测为50.120mm,与平均值相差2.177mm,误差分析如下。

光电传感器射出的激光是一个光斑,存在一定的直径,如图6所示。而这一光斑直径的大小影响模拟钻杆直径的测量结果,如图7所示。

图6 光电传感器发射光线光斑实物图

图7 圆柱体测量直径偏差图

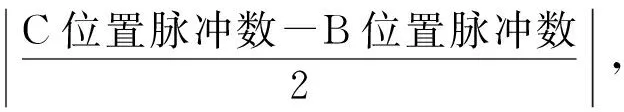

由于控制器记录数据是通过光电传感器的通断来计数的,也就是利用光电传感器的下降、上升沿触发来实现计数。当激光束完全被遮挡时计数,而对射传感器的光线右边缘一离开模拟钻杆(相当于上升沿)就开始计数。从图7中可以看出,此时被测模拟钻杆直径少了一个激光光斑的直径,故需要在测量结果上加上光斑直径,即:

补偿量计算为:

这样实验测量直径为:

根据以上修正公式,得出最大直径为50.217mm,最小直径为50.027mm,公差在±0.1mm左右,完全满足自动找心精度的要求。

根据测量的数据,控制电机后退二分之一个修正后的脉冲数,光电传感器发射中心正好停在钻杆直径位置上,如图8所示。

图8 自动定心实物图

5 结束语

本文提出了利用光电对射传感器与光栅尺结合的自动找心方法,通过搭建1HC模块平台,并对实验结果进行修正,给出了修正公式,得出实验结果是可行的,误差值控制在 0.100mm的范围内。通过实验结果分析可知,伸缩臂的伸缩速度对实验结果有一定的影响,因此在光电对射传感器接近和离开钻杆时速度放慢,以克服伸缩臂惯性对测量结果的影响。下一步将把论文提出的方法应用到铁钻工上,进行现场验证。

[1] 杨海波,王洪英. 大庆油田自动化钻井技术可行性研究[J]. 石油钻探技术,2005,33(2):23-24.

[2] 周斌,池胜高. 轻型钻机及修井机自动控制系统研究[J]. 江汉石油科技,2004,14(4):42-43.

[3] Bromell R J. Field performance and special developments with the automated drilling machine [J]. Drilling, 1969(8):32-35.

[4] 唐上智. 我国钻井井口机械化发展方向的探讨[J]. 石油矿场机械,1993,22(1):5-13.

[5] 姜燕,佟宇. 大直径自动定心涨紧夹具设计[J]. 制造技术与机床,2010(8):145-146.

[6] Fernando M, Agustin J, Al-Hadithi, et al. The fuzzy Kalman filter state estimation using possibilistic techniques [J]. Fuzzy Sets and Systems, 2006,157(16):2145-2170.

The study on automatically detecting the center of iron roughneck based on photoelectric sensor

LIU Wei, ZHU Xinglong,DING Jun,LIU Yongzhi

(School of Mechanical Engineering, Yangzhou University, Jiangsu Yangzhou, 225127, China)

The iron roughneck is an importantly automated auxiliary equipment in modern oil production. In order to improve the efficiency of the work, the automatic degree must be improved, and detecting the drill pipe center automatically is one of the key technologies of iron roughneck in the automatic process. This paper introduces the working process of the iron roughneck. On this basis and according to the requirements of automatically detecting the drill pipe center, it proposes the method of automatically detecting the center of the drill pipe and designs the control system. It establishes the corresponding experiment platform to perform the related experiments, proves the feasibility of the proposed method.

iron roughneck; auto-detecting the center; photoelectric sensor; grating ruler

10.3969/j.issn.2095-509X.2015.09.017

2015-07-31

刘伟(1990—),男,江苏徐州人,扬州大学硕士研究生,主要研究方向为机械电子工程。

TH122

A

2095-509X(2015)09-0066-04