修井铁钻工自动找中关键技术研究

2020-03-02赵勇

赵勇

(长沙中金智能装备有限公司,长沙410100)

0 引 言

随着钻、修井自动化技术的推广,铁钻工取代常规的液压大钳及B型钳,已成为主流趋势,铁钻工可极大程度地降低钻台面工人的劳动强度和作业风险。尤其对修井作业而言,起下钻更加频繁,铁钻工更是不可或缺。与钻井铁钻工相比,修井铁钻工目前还处于起步阶段,只有个别厂家开发了初步产品,如SIR025及STG30铁钻工。由于修井作业时,管柱中心与井口中心不重合,铁钻工无法自动准确找到管柱中心,需多次人工微调,效率低,且易造成管柱上卸扣时剥皮、打滑;油管旋扣时偏扣、旋不到位等问题,严重制约了修井铁钻工的推广应用。针对上述问题,本文分析了主要的影响因素,并提出相关的解决方案,为修井铁钻工的推广应用提供了有力支撑。

1 修井铁钻工无法找中的原因及影响

修井作业时,井口位置已固定,而修井机和钻台面安装时存在误差,造成油车大钩中心与井口中心不重合,为避免起下钻过程中管柱与套管偏磨及管柱憋劲,通常采用外置式气动卡瓦,由于管柱接箍在起下钻过程中经常会刮碰气动卡瓦,造成气动卡瓦每次的位置不固定,即管柱与井口不同心。以2-7/8 in管柱而言,据现场了解,在安装误差、套管内径,井口尺寸、管柱柔性等因素影响下,管柱中心在周向方向可偏离井口中心50 mm左右,如图1所示。

图1 井口与管柱位置关系

修井铁钻工作业时,伸缩臂带动钳体向井口靠拢,由于钳体中心无法与管柱中心重合,就需要司钻工进行微调,但由于铁钻工一般安装在司钻房对面,司钻工无法准确观察钳体是否与管柱同心,因此有时需要一个钻台面工人在井口指挥。这样就严重影响了作业效率及自动化程度的提高。更为严重的是,由于钳体与管柱中心不重合,四块牙板中可能仅有2块牙板夹紧钻杆,将会造成接箍上卸扣时打滑、剥皮(如图2),使管柱提前报废。而对油管而言,由于是细牙螺纹,以常用的2-7/8 in油管为例,其螺距为2.54 mm,计算可知若上下油管偏差2°就会造成偏扣。由于钳体中心无法与油管中心重合,因此经常出现损坏螺纹或旋扣不到位的情况。

2 修井铁钻工自动找中机构

图2 管柱上扣打滑、剥皮

钻井铁钻工一般仅需采用接近开关即可找中管柱,这是由于钻井作业起下钻采用嵌入式卡瓦,管柱中心即为井口中心,因此仅需在前后方向感应到管柱即可[2]。而修井铁钻工则需左右、前后两个方向找中管柱,无疑增加了技术难度。采用作者前期所提出的两个自动找中专利,现场作业实践证明可有效解决左右、前后两个方向自动找中的问题,但均有一定的局限性:文献[3]由于需要布置3个接近开关,对于尺寸规格较小的管柱,存在接近开关信号相互干扰的情况;文献[4]则需要根据管柱规格更换过渡座,同时,接近开关调整麻烦。

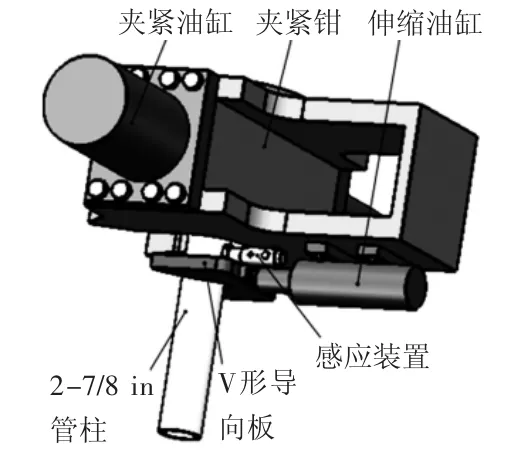

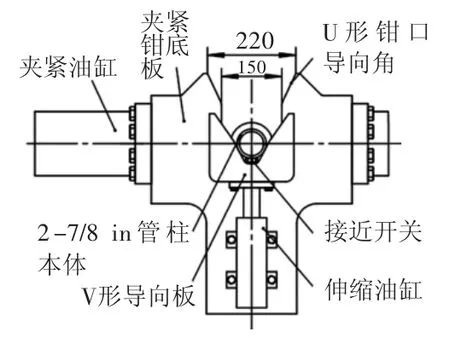

本文提出的修井铁钻工自动找中机构如图3、图4所示。自动找中机构安装在铁钻工夹紧钳底部,由带位移传感器的伸缩油缸、V形导向板、可调节位置的感应装置等组成。

图3 夹紧钳与自动找中机构

图4 夹紧钳与自动找中机构顶视图

自动找中机构的伸缩油缸的缸筒端固定在夹紧钳底部,活塞杆端安装1个V形导向板;感应装置安装在夹紧钳底部,前端安装1个接近开关,根据修井常用管柱类型,设置2-7/8 in、3-1/2 in 等2 个档位,并可通过拔插定位销方式快速调节接近开关位置。

由于修井作业时常用的管柱规格为2-7/8 in油管、2-7/8 in钻杆及3-1/2 in钻杆,因此所设计的修井铁钻工U形钳口宽度尺寸为150 mm,而考虑管柱中心变化范围,钳口前端设置导向角,其最前端宽度尺寸为220 mm,即针对最大规格的3-1/2 in钻杆,在铁钻工标定好井口中心的情况下,无论钻杆中心在井口如何变动,钳体的导向角均可将3-1/2 in以内的管柱包含其中。

修井铁钻工臂架油缸,自带位移传感器,可驱动钳体前进或后退;回转机构由液压马达带动小齿轮,进而驱动回转支撑使钳体回转。钳体的伸缩和回转,均由电磁比例阀控制。

3 自动找中机构工作原理

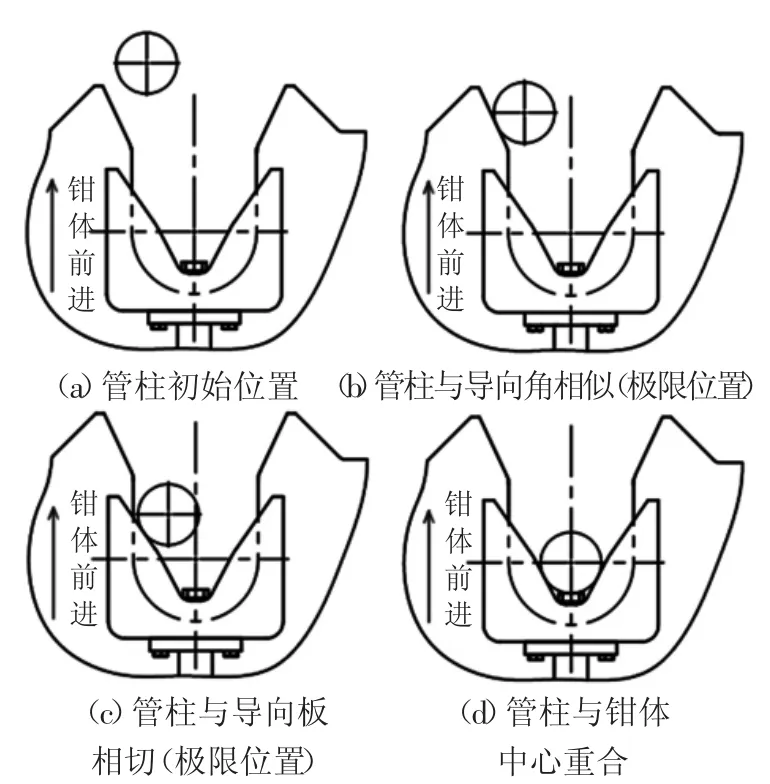

以2-7/8 in钻杆为例,当铁钻工处于待机位置时,钳体U形口正对井口中心;找中机构的伸缩油缸带动V形导向板前伸至已设置好的距离,此距离保证当2-7/8 in钻杆与钳体中心重合时,钻杆本体的外壁恰好与V形导向板两侧边相切;自动找中的接近开关处于2-7/8 in档位,此档位保证当2-7/8 in钻杆外壁与V形导向板两侧边相切时,接近开关恰好接收到信号。另外,待机位时,回转电磁阀处于关闭状态。找中机构的作业流程如图5所示。

图5 自动找中作业流程

作业时,钳体在伸缩臂推动下,从待机位快速向井口中心移动,当距离井口中心一定长度时开始减速,以降低钳体的惯性冲击。

当夹紧钳U形口导向角最前沿越过井口中心(臂架油缸的位移传感器计算距离)时,回转机构的电磁转向阀开启,回转机构液压马达的进、出油路联通,回转机构处于“浮动”状态,此时钳体端无须施加很大的侧向力,即可使铁钻工整体旋转。

铁钻工继续前伸,使2-7/8 in钻杆逐步进入夹紧钳U形钳口直线段,并进入找中机构导向板区域,由于回转机构处于浮动状态,因此相对固定的钻杆可迫使钳体根据钻杆的位置微调(回转),最终使钻杆的外壁与V形导向板两内侧边相切,而接近开关也同时感应到钻杆外壁,并将信号反馈,铁钻工停止前伸,自动找中结束。此时管柱前后、左右的中心均与钳体中心重合。整个自动找中过程中,钳体与管柱相对应的位置关系如图6所示。

当使用3 -1/2 in 管 柱时,将感应装置的插销插在3 -1/2 in档位,同时铁钻工控制面板上选择3-1/2 in 管柱类型即可,此时找中机构的伸缩油缸能自动将V形导向板伸至相对应的位置。

图6 钳体与管柱位置关系

4 结 语

针对修井作业起下钻时,管柱与井口中心不重合的特点及原因,研发出一套适用于修井铁钻工的自动找中机构。该机构利用移动式导向板、移动式感应机构与钳体自浮动功能,使钳体可沿相对固定的管柱自行调整,最终实现前后、左右两个方向的中心重合。机构简单实用,自动化程度高,可真正意义上实现修井铁钻工的“一键操作”。