复合材料热隔膜预成型工艺分析

2015-01-13黄莹

黄 莹

(上海飞机制造有限公司复材胶接车间,上海 201202)

复合材料热隔膜预成型工艺分析

黄 莹

(上海飞机制造有限公司复材胶接车间,上海 201202)

随着复合材料在航空领域得到广泛应用,传统的手工铺贴工艺已经无法满足大厚度大尺寸主承力结构的生产需求,而自动铺带技术尚不能对异型承力结构完成铺贴。为了满足该主承力结构的生产需要,研究者提出了一种新的热隔膜预成型工艺方法。该工艺方法可以将铺贴好的预浸料层压平板通过施加一定的温度和压力折弯成C型、L型梁等异型结构。此外还从设备构造、工艺参数和工装设计3个方面分别阐述了单隔膜和双隔膜的特点及优缺点。

热隔膜预成型工艺;单隔膜;双隔膜

近年来,复合材料以其优越的比模量、比强度、耐热性和耐疲劳性,在航空制造业中得到了广泛应用。随着时间的推移,从初期复合材料用量25%提高到波音B787中复合材料用量达50%,甚至空客A350中复合材料用量已达52%,复合材料的应用比例已成为了判定飞行器先进与否的重要标志之一。随着复合材料制造技术的发展,其应用范围已从初期的整流罩及舵面类零件发展到次承力结构,甚至是梁、机翼和框等主承力结构。传统的手工铺贴方法在制造C型梁、L型梁等主承力件时,生产效率低、耗时长而且产品质量差。目前的复合材料自动铺带技术可以高效地制造平板零件,却无法直接完成复杂的C型和L型等异型截面零件的铺贴。对于这类异型截面,可以先利用自动铺带技术成型出层压平板,然后通过热隔膜工艺完成预成型。此种预成型方法已经成功地应用于大尺寸零件的生产。空客公司的军机A400M的机翼梁就是首次应用该热隔膜成型技术生产的部件[1]。在较短的时间内,先采用自动铺带技术铺贴出预浸料层压平板,然后通过改变真空速率驱动隔膜对预热过的预浸料层压板进行折弯,使其逐步贴合到预成型工装上,以达到预想的形状和截面。该工艺方法与手工铺贴相比,减少了缺陷,提高了铺贴精度和生产效率。而对于复合材料零件的预成型,目前国内一般采用手工折弯的方式进行。由于手工折弯操作容易造成R角纤维褶皱屈曲,故其产品质量得不到保障,且手工操作无法对大厚度大尺寸的零件进行预成型,应用领域十分有限。因此,热隔膜预成型工艺是一种高效的复合材料预成型工艺,国内如果发展成熟,将在航空制造业中深受欢迎。

1 热隔膜预成型工艺过程

热隔膜预成型工艺是一种复合材料预成型方法,就是通过铺贴一个工装大小的层压件,在隔膜间的环境下,施加一定的压力和热量,使层压件慢慢地贴合在工装表面,形成所需的零件外形。其实,这也是一种折弯方法,即在较短的时间内,在隔膜的辅助作用下,预成型出内部无孔隙,拐角处无褶皱、无纤维屈曲的零件。

热隔膜预成型工艺从零件的预成型方向进行分类,可分为正向法和反向法,前者是隔膜从上往下使层压件贴合工装表面并包住,后者则反之;而从工艺方法上进行分类,可分为单隔膜和双隔膜预成型方法[2]。

1.1 单隔膜预成型过程

首先把平板预浸料放在工装表面上,隔膜放置在平板预浸料的上面并被隔膜框夹住,然后进行红外加热,达到预设的温度,接着通过控制真空速率,使平板预浸料慢慢折弯贴合于工装型面,形成所需形状。

1.2 双隔膜预成型过程

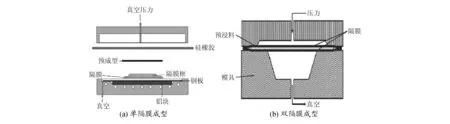

如图1所示,首先把平板预浸料定位在两个隔膜中间(上下隔膜中间),隔膜被隔膜框夹住,然后通过抽真空施加一定的压力,接着开始红外加热达到设定的温度,再抽真空,使两隔膜间的平板能最大程度地贴合于工装表面,形成所需形状。

1.3 优缺点比较

图1 热隔膜预成型示意图[2]

单隔膜预成型过程中,由于无法精确地控制预成型的抽真空速率,零件内夹杂的气体无法排出,造成大量内部孔隙,零件内部质量差,同时还因其自重使拐角处纤维褶皱严重。单隔膜预成型过程中层压件平板的定位不准确,容易发生滑动,不利于在现实生产中使用。但是从隔膜使用角度考虑,不仅工艺过程简单,而且降低了原材料成本和缩短了预成型的时间。

双隔膜预成型时,层压件位于双隔膜间,可以较好地控制真空速率,在夹紧层压件的同时还能减少层间滑移等现象发生。采用双隔膜成型工艺预成型等厚度的C型零件时,通过控制真空速率,可以成型初表面质量较好的零件。但是在预成型变厚度零件时,同样的真空速率下,层压件较厚的部分抵抗变形的能力强,而较薄的部分抵抗变形的能力弱,导致预成型过程中层压件薄区会拉拽厚区材料,容易造成厚区材料往薄区滑移,而且在厚度过渡的位置产生褶皱等,不能保证尺寸精度[3]。

2 预成型设备

热隔膜成型设备及其配套的系统通过真空和热量进行热隔膜预成型。该设备使用隔膜通过精确控制温度和真空速率,对零件进行准确定位,然后进行预成型。

热隔膜成型设备一般由以下几大部分组成:加热库(主加热库和工装预热库)、隔膜框、真空床、预热床(可选)、移料床。配套系统包括机械运动系统、热工系统、真空系统、冷却系统(可选)、气动系统等。

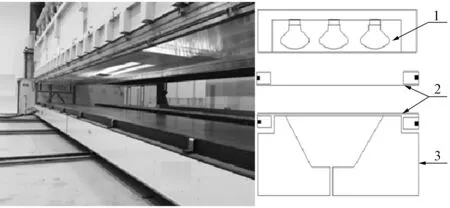

单隔膜成型所用的设备可以是单隔膜设备或者双隔膜设备(功能可选择)。单隔膜设备工作时只需要加热库、真空床和隔膜框(1个)即可。双隔膜成型只能使用双隔膜设备(如图2所示),它工作时需要加热库(主加热库和工装预热库)、隔膜框、真空床、移料床、预热床等。

1—加热库;2—隔膜框;3—真空床

3 预成型参数

热隔膜预成型过程中,无论是设备系统还是工艺因素(例如温度、真空等)均可能造成零件缺陷。设备系统造成的零件缺陷可以通过后期维护和优化来避免;工艺因素的优化只能改善缺陷的产生情况。工艺因素主要是预成型温度和成型速率。

3.1 预成型温度

预成型过程中,温度决定了预浸料的流动性及其变形能力,进而影响到零件的质量。一般情况下,碳纤维预浸料的预成型温度为45~80℃。实验证明[4],温度为45℃时,零件拐角处纤维屈曲严重,而在60℃和80℃时,拐角处无褶皱,表面光滑。其原理是温度较低时,预浸料的层间滑移能力弱,层间变形能力比滑移能力强,导致拐角处纤维屈曲;相反温度较高时,层间变形能力与滑移能力相当,拐角处不会产生褶皱。因此,在实际生产中,可以选择60℃或80℃作为热隔膜预成型的温度。

3.2 真空速率

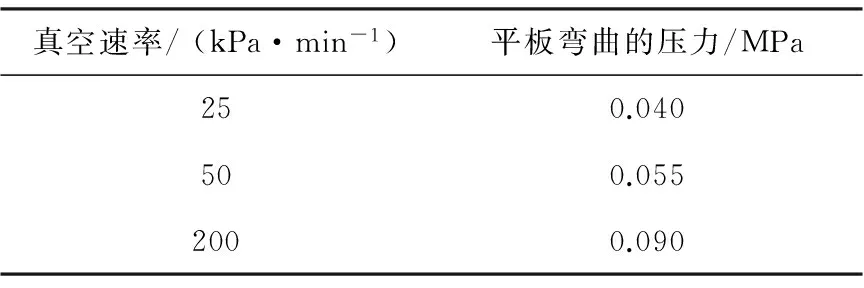

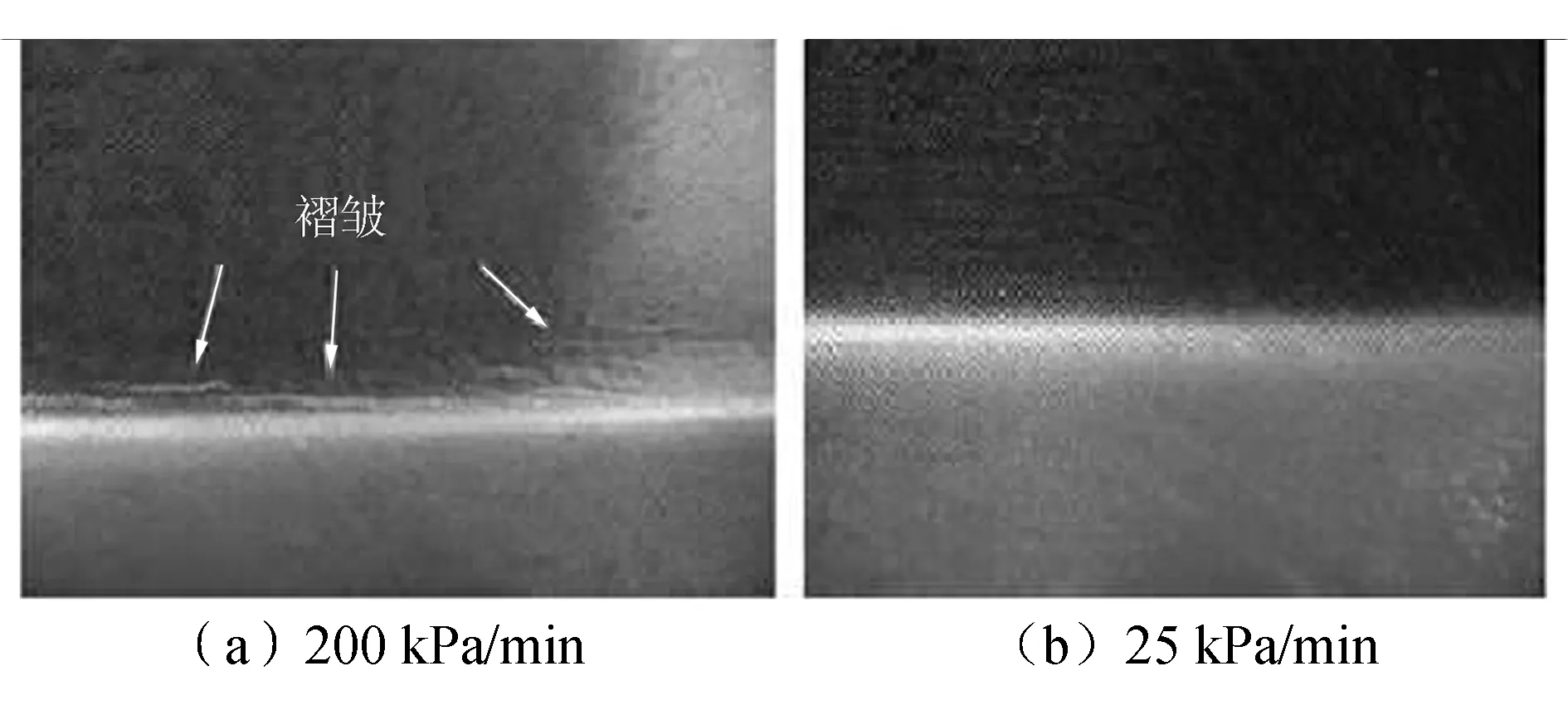

热隔膜预成型过程中,真空速率是影响零件质量的另外一个主要因素。双隔膜预成型过程中,双隔膜间和真空床形成了两个密闭的环境,其中双隔膜间的真空在整个成型过程中是为了保证层压件不会因自重变形;而单隔膜预成型只需要控制真空床压力。实验表明,在温度为80℃时,选取3种不同的真空速率(分别为25kPa/min、50kPa/min、200kPa/min)进行C型梁预成型,发现3种不同速率下,随着速率逐渐增大,平板弯曲的压力也伴随着增大,弯曲的速度也加快(表1)。同时实验又表明:同一温度下,真空速率越大,零件拐角处褶皱越严重;真空速率较小,零件无褶皱,表面光滑,如图3所示。其原理是当真空速率增加时,拐角处形变速度加快,预浸料的层间滑移能力减弱,导致拐角处容易产生褶皱。

表1 不同真空速率下的压力表

图3 不同速率下的零件褶皱情况

由此可知,在热隔膜预成型过程中,温度高、真空速率低时,零件的外观质量比较好。

4 工装设计

热隔膜预成型过程中,不同阶段的压力、温度都会发生变化,此时成型工装却不能发生型变,需要保证一定的刚性和热稳定性。由于隔膜较薄,工装必须光滑、平整、无缝隙,且没有锋利的尖角。成型工装在热隔膜成型过程中是决定零件外形的一个重要依据,它分为阴模和阳模两种形式。使用阴模工装时,预成型的零件质量很难控制而且它不适用于自动铺带技术,热隔膜成型一般不使用阴模工装。而阳模工装容易加工,成本低,较易用于自动铺带技术,常常作为双隔膜预成型的工装[5]。特别是进行下一步热压罐固化时,零件拐角处更容易密实,而且可以使用同一套工装,利于生产使用。双隔膜预成型过程中,阳模工装的设计有3个要求:一是工装高度有限制,不能过高;二是工装边缘有45°的坡度,端头有盖板,便于拆卸;三是宽度方向上余量宽。

5 结束语

在航空领域中,热隔膜预成型工艺是可以结合自动铺带技术制备主承力异型类结构的一种重要的工艺方法,通过选择合适的参数就可以保证零件的表面质量和外观。文中对热隔膜预成型工艺的总结,对异型结构的制造有一定的引导作用,但同时也有一定的局限性,需要更加详细的实验过程和数据支撑,因而后续将进一步完善制造过程中的相关理论,为未来大厚度大尺寸零部件的生产奠定坚实的基础。

[1] 陈亚莉. 复合材料成型工艺在A400M军用运输机上的应用[J].航空制造技术,2008(10):32-35.

[2] 吴志恩. 复合材料热隔膜成型[J]. 航空制造技术,2009(25):113-116.

[3] 边旭霞. C型复合材料结构热隔膜成型影响因素实验与分析[D]. 北京:北京航空航天大学,2013.

[4] Sun Jing,Gu Yizhuo,Li Min,et al. Effect of forming temperature on the quality of hot diaphragm formed C-shaped thermosetting composite laminates[J]. Journal of Reinforced Plastics and Composite,2012,31(16):1074-1087.

[5] 杨博,王菲,陈永清. 大尺寸复合材料翼梁的制造技术发展[J]. 航空制造技术,2013(22):74-77.

The analysis on the hot diaphragm preforming process for composite material

HUANG Ying

(Composites Cementing Workshop, Shanghai Aircraft Manufacturing Co., Ltd., Shanghai, 201202, China)

With the wide applications of composite materials in the field of aerospace, the traditional hand lay-up technique could not meet the manufacturing demand of main load-bearing structure of large size and great thickness, especially at the nowadays automated tape-laying technique hardly fulfills the layup of force bearing structure. Aiming at above item, it introduces the hot diaphragm preforming process. This process makes flat laminate deform into C-beams, L-shaped stringers. The application of the hot diaphragm process becomes increasingly wide in the actual production. This paper describes the single diaphragm and double diaphragm process, and shows the advantages and disadvantages of the single diaphragm and double diaphragm from three aspects on the structure of the equipment, process parameters and the mould design respectively.

hot diaphragm preforming process; single diaphragm; double diaphragm

10.3969/j.issn.2095-509X.2015.09.006

2015-05-29

黄莹(1988—),女,湖北黄石人,上海飞机制造有限公司助理工程师,硕士,主要研究方向为复合材料零件制造工艺。

V261.97

A

2095-509X(2015)09-0020-03