甲玛铜多金属矿高海拔大流量充填技术研究

2015-01-12许文远郭利杰杨小聪北京矿冶研究总院北京100160

许文远,郭利杰,杨小聪,杨 超(北京矿冶研究总院,北京 100160)

采选技术

甲玛铜多金属矿高海拔大流量充填技术研究

许文远,郭利杰,杨小聪,杨 超

(北京矿冶研究总院,北京 100160)

甲玛矿充填面临高海拔环境运行、充填料浆大流量制备与输送及充填区域广等技术难题,可借鉴经验少。为了确定适宜于甲玛矿实际条件,且稳定可靠的充填系统方案,本文开展了充填材料性能试验、充填系统方案论证及高海拔大流量充填关键技术研究。通过方案论证确定了全尾砂高浓度连续充填系统方案,方案采用的深锥浓密机与立式砂仓协同制备高浓度充填料浆技术、尾砂连续供料与交替放砂技术实现了甲玛矿大流量稳定连续充填。方案单套充填系统能力达180m3/h,系统能力的提升减少了充填设施配置数量,降低了系统投资,简化了系统管理。

高海拔;大流量;全尾砂;充填

甲玛铜多金属矿床位于西藏拉萨市墨竹工卡县境内,为西藏已探明的大型铜多金属矿床之一。西藏甲玛铜多金属矿一期工程为露天开采,二期将大幅扩大产能,并建成1200万t/a生产能力的露天-井下联合开采矿山,其中露天、井下生产能力各为600万t/a。矿山井下开采根据矿体产状变化分为南北区,北区设计生产能力540万t/a,采用两步骤嗣后充填采矿法回采。充填是保证矿山正常生产的关键环节,其充填能力、充填效率、充填质量等因素直接影响着整个矿山的安全、高效生产,并对矿山可持续发展起到至关重要作用。

甲玛铜多金属矿地处高寒高海拔地区,矿山工业场地有限、充填能力大、充填原材料及人工成本高,这些不利因素增加了充填系统设计难度。充填系统建设要求充填设施尽可能优化,以减少充填站占地面积,减小充填站规模。系统工艺应稳定可靠,以满足矿山生产能力及恶劣工况环境。对此,本文根据甲玛矿实际条件,对可行的系统工艺进行了方案比选,并对确定的全尾砂高浓度稳定连续充填系统方案的尾砂供料系统、充填料浆制备系统等关键工艺环节进行了分析论证,研究确定的技术方案稳定、可靠,且系统投资小,实现了甲玛铜多金属矿高寒高海拔地区的大流量稳定充填。

1 尾砂基础物理化学性质

尾砂物理化学性质包括尾砂比重、渗透性、粒级组成及化学组成,尾砂物理性能参数见表1,化学元素组成见表2,尾砂粒级组成见图1。

表1 尾砂基础物理化学参数

表2 全尾砂元素分析结果表

图1 尾砂粒级组成曲线

从尾砂基础物理化学性质来看:①尾砂的渗透系数低(0.35cm/h),小于有色金属采矿设计规范8cm/h的要求,充入采场后脱水性能差;②尾砂粒级组成中d50为33.752μm,-74μm占到68.12%,-37μm约占52%,全尾砂粒度偏细,属于细粒级物料;③不同浓度全尾砂浆在沉降2h后基本达到稳定,低浓度全尾砂浆开始沉降速度快,达到一定浓度后,沉降速度逐渐变慢,高浓度全尾砂浆沉降浓度全程比较缓慢,60%~65%浓度下尾砂沉降速度约0.04m/h;④尾砂中SiO2、Al2O3的含量较高,分别达到了42.73%和8.27%,说明甲玛矿尾砂是一种比较好的惰性材料。而含有一定的CaO、MgO、FeO成分,有利于将来胶结充填。尾砂中P2O5、S等有害成分含量低,可以作为井下充填材料[1-2]。

综上所述,仅从物理化学性质来看,甲玛矿尾砂可以作为充填骨料,但不是理想的充填材料,其作为充填材料的不足之处需在充填系统设计中加以考虑。

2 充填系统方案选择

甲玛矿充填采矿生产能力为540万t/a,年工作330d,每天两班充填,由此计算的矿山充填能力应达到531m3/h。

甲玛矿区可选用的充填材料有选厂生产的尾砂、露天及井下开采的废石,其中选厂尾砂又可分为全尾砂和分级尾砂两种形式。结合甲玛矿区现场实际情况来看,矿山已经配置了深锥浓密机,能够解决全尾砂沉降脱水的问题;另外,二期选厂尾砂排放工艺已经确定,如果采用分级尾砂充填,势必需要对原有尾砂排放工艺流程进行修改,对深锥浓密机参数进行调整,使其作用不能得到很好发挥;同时二期选厂规划建设已经完成,目前在选厂附近很难再找到增加旋流器组安装的工业场地。基于上述现实情况,推荐采用全尾砂充填[3]。

根据甲玛矿区地质地形、矿体赋存及生产系统布置情况,经初步筛选,可行的充填系统方案有:方案一:膏体泵送充填系统;方案二:全尾砂高浓度自流充填系统。

2.1 膏体泵送充填系统

充填站站址位于北回风井口附近,标高+4550m。该方案具体工艺流程为选厂尾砂经深锥浓密机浓缩至浓度64%后,通过隔膜泵泵送至+4550m充填站。在充填站附近的废石场建破碎站,破碎的成品废渣经胶带输送机运至充填站储存。充填时,高浓度尾砂浆、水泥、废渣经搅拌,制备成浓度80%左右的膏体充填料后通过柱塞泵泵送至井下采场进行充填。具体工艺流程见图2。

图2 膏体泵送充填工艺流程图

为满足甲玛矿生产能力,充填站需建立4套系统,3用1备,每套生产能力180m3/h。经估算,该方案投资约8500万元、运营成本87.98元/m3。

2.2 全尾砂高浓度稳定自流充填系统

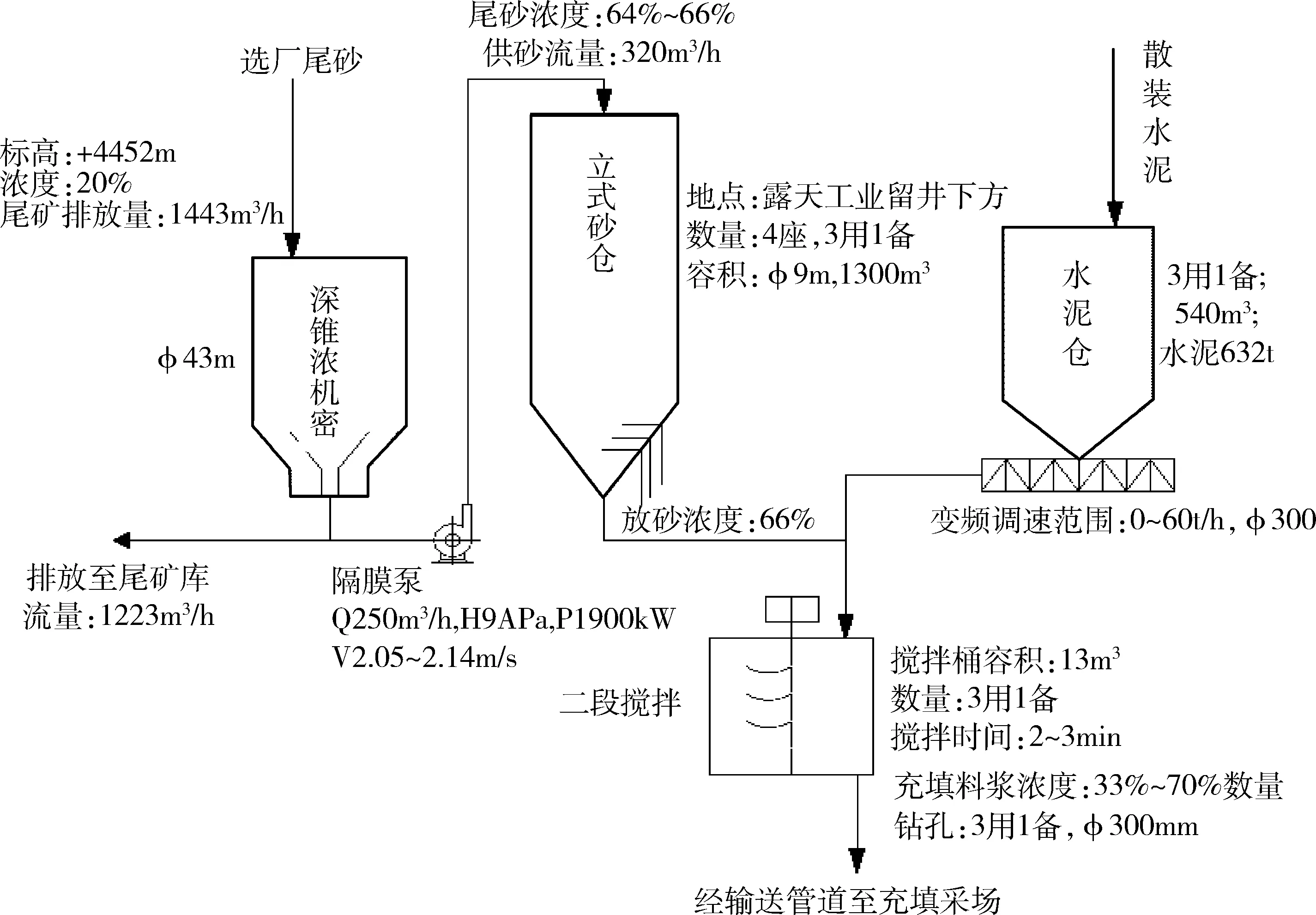

该方案充填系统工艺流程为二期选厂尾砂在选厂经深锥浓密机浓密至64%~66%后通过隔膜泵泵送至+4820充填站。64%~66%浓度的尾砂浆与水泥混合搅拌均匀,制备成高浓度充填料浆后,通过充填钻孔自流至井下采场进行充填。具体工艺流程见图3。

经估算,该方案投资约5600万元、运营成本89.26元/m3。

2.3 方案对比

对两种方案进行了综合比较,对比来看方案二在技术可靠性、充填能力、系统建设投资方面存在一定的技术优势,但充填质量方面方案二较方案一稍差,运营成本两者无明显差别。考虑到甲玛矿高海拔地区的特殊条件,以及大规模膏体泵送充填在国内尚未有成功案例的实际情况,综合分析各方利弊,最终建议采用方案二(全尾砂高浓度稳定自流充填系统)作为甲玛矿区充填系统方案[4]。具体方案对比见表3。

图3 全尾砂高浓度充填系统工艺流程图

表3 充填系统方案对比表

3 充填系统关键工艺方案设计

充填系统主要由尾砂供给系统、充填站尾砂浆制备系统、水泥供给系统、充填料浆搅拌输送系统、充填供水系统及自动化控制系统等子系统组成,根据甲玛矿的生产实际,其尾砂供料系统及充填站尾砂浆制备系统是系统的关键,对此本文进行了详细分析。

3.1 尾砂供料系统

甲玛铜多金属矿选厂处理能力40000t/d,尾矿产量39162t/d,排放浓度约20%。全尾砂浆经2台深锥浓密机浓缩至浓度大于64%后,采用隔膜泵泵送至6.2km外的二期尾矿库进行膏体排放,设计排放浓度64%~66%。尾矿输送布置三条输送管线,六台DGMB550/9型隔膜泵,两台泵并联(两台共一根尾矿出管)为一组,供料一条输送管线,整个尾矿输送共3个系列,两用一备,该工艺系统目前已经设计建设完成。

矿山尾矿排放三班连续作业,充填两班作业,尾砂排放与充填供砂之间的工作制度不相同。同时,矿山充填尾砂需求量为7032t/d,远小于尾砂产量,排放量与需求量之间也相差大。因此,矿山充填尾砂供料系统的设计应与现有尾砂排放系统紧密衔接,以确保系统的可靠性。

根据甲玛矿二期尾矿输送方案,充填供砂方案有两种:①供砂与充填工作制度相同,采用两班工作制;②供砂与充填工作制度不同,三班供砂,两班充填[5]。

1)供砂与充填工作制度相同,采用两班工作制。供砂与充填采用相同的两班工作制度,由此计算要满足540m3/h能力要求,64%浓度的供砂流量应达到569.5m3/h。相应的供砂配置为:原有6台隔膜泵中采用2台(1组)将剩余尾砂泵送至尾矿库,2台用于充填供砂,另两台备用。不充填时,4台隔膜泵用于将尾矿输送至尾矿库,2台备用。该方案充填时,利用原有2个尾矿输送系统中的1个系列用于充填供砂,不充填时,2个系列全部将尾矿泵送至尾矿库。

该方案的缺点是充填供砂系统与尾矿输送系统需要频繁的开停机与洗管,管理操作复杂,供砂与充填难以平衡。

2)供砂与充填工作制度不同,三班供砂,两班充填。该方案充填24h供砂,供砂流量320m3/h时,可满足540m3/h的充填能力要求。该方案为连续供砂,避免了系统的频繁调换与开停机,但是由于总尾砂排放量为1443m3/h,除去充填320m3/h供砂量外,还有1123m3/h的尾砂需要排放尾矿库。根据现有尾矿输送系统,采用2个尾矿输送系统,尾矿输送工作流速将低于临界流速,1个尾矿输送系统又难以满足输送能力要求。因此需要对原有尾矿输送系统进行优化。具体方案为:敷设1条内径250mm尾矿输送管线,充填时,采用2个系列进行尾矿输送,1#系列为原1组隔膜泵(2台并联)配套1条Φ406×(14+5)尾矿输送管线,2#系列为1台隔膜泵配套1条250mm尾矿输送管线;不充填时,采用原有2组尾砂输送泵配套2条Φ406×(14+5)尾矿输送管线进行尾矿排放。正常充填情况下,原6台隔膜泵3台用于将富裕尾矿输送至尾矿库,1台用于充填供砂,2台用于备用。

该方案的优点是充填24h连续供砂,实现了尾矿排放与充填之间的平衡,避免了充填供砂与尾矿排放的频繁切换,简化了工作流程。考虑到间断供砂将增加尾矿排放与充填的管理难度及工人的劳动强度,系统可靠性降低。因此,甲玛矿设计采用方案二作为充填供砂供料方案。

3.2 充填料浆制备系统

甲玛矿充填料浆制备工艺为选厂排放的尾砂浆先通过深锥浓密机浓缩至浓度64%~66%,然后泵送至充填站立式砂仓,经立式砂仓进一步浓缩后,添加水泥后可制备成合格充填料浆(66%~70%)。因此,充填站尾砂浆制备系统主要起到中转稳料作用,即调节深锥浓密机尾砂供料系统与充填搅拌系统之间的能力,同时,考虑到尾砂浆供料浓度的波动性,其还需要起到一定的尾砂浓缩作用,即制备大于66%浓度的充填料浆。

甲玛充填系统需要三套系统同时运行,单套系统能力为180m3/h。甲玛立式砂仓主要起到中转稳料作用,因此设计配置4套充填料浆制备系统,3用1备[6]。

立式砂仓采用三班供砂、两班充填工作制度,为了实现充填工作的连续性,同时尽可能的减少立式砂仓数量,应对充填尾砂浆制备工作制度进行详细论证。

甲玛矿设计建造1#、2#、3#、4#四座立式砂仓,四座立式砂仓采用交替使用的方式以满足超大能力充填需求。具体工作制度安排为:第一次充填前,将充填站内1#、2#、3#、4#砂仓依次注满,砂仓注满后,自然沉降浓缩,以进一步提高充填浓度,同时需要将澄清水排出,充填时,1#、2#、3#仓进行充填并同步进料,4#仓作为备料用。第二次充填时,1#、2#仓完成备料,3#仓完成注料,开始充填时,以1#、2#、4#仓进行充填并同步进料,3#仓作为备料,3#、4#仓交替使用,确保整个供砂与充填的平衡,具体供料量平衡及工作流程见表4与图4。

表4 供砂与充填工作安排

注:第一班单独供砂,二、三班供砂与充填同步进行。

图4 供砂与充填工作安排

4 结 论

甲玛矿地处高寒高海拔地区,矿山充填能力大,国内外没有相似成功经验参考。本文就甲玛矿充填系统方案选择与关键工艺技术进行了分析论证,相关工作对实现甲玛矿稳定、高效充填,降低充填系统投入及运行成本具有重要意义。

1)甲玛矿全尾砂偏细,渗透性能、沉降性能及力学性能差,不是理想的充填材料,充填系统设计中应就其不利因素重点考虑。

2)通过对膏体泵送充填系统方案与全尾砂高浓度自流充填系统方案比较可知,膏体泵送充填系统投资大,系统运行受关键设备制约,且在国内外没有高原地区的成功应用案例。因此,甲玛矿推荐采用全尾砂高浓度稳定连续充填系统方案。

3)甲玛矿全尾砂高浓度自流充填系统方案采用了深锥浓密机+立式砂仓的组合方式,充分利用了深锥浓密机与立式砂仓的优点,系统可靠性高。

4)根据甲玛矿已经设计的尾砂排放工艺,设计采用连续的充填尾砂供料方案,使充填供砂与尾矿排放有效衔接。

5)甲玛矿充填站设计采用了交替充填放砂工作制度,该方案减少了立式砂仓建设数量,减小了砂仓规格,解决了甲玛矿充填工业场地限制问题。

[1] 刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2001.

[2] 王方汉,陈德标.立式砂仓絮凝浓缩泥浆技术研究与应用[J].金属矿山,2000(1):21-24.

[3] 孙恒虎,黄玉诚,杨宝贵.当代胶结充填技术[M].北京:冶金工业出版社,2002.

[4] 彭续承.充填理论及应用[M].长沙:中南大学出版社,1988.

[5] 王新民.基于深井开采的充填材料与管输系统的研究 [D].长沙:中南大学,2005.

[6] 刘乃锡.立式砂仓的设计与研究[J].有色矿山,1997(4):34-38.

The study of high altitude and mass flow filling technology in Jiama Copper Mine

XU Wen-yuan,GUO Li-jie,YANG Xiao-cong,YANG Chao

(Beijing General Research Institute of Mining and Metallurgy,Beijing 100160,China)

Jiama copper mine faces the problems of high altitude,mass flow filling and large filling area,have no codified experience to reference.To determine the best filling system,this paper conducts experiment on the physical and mechanical characteristics of backfill materials,the plan demonstration of backfill system and key technology study of mass and high altitude flow filling.On this basis,the paper determined the gravity filling system of high density unclassified tailings to jiama mine.This plan adopts the technology of deep-cone thickener with tank、backfilling continuous feed solution and backfilling put sand alternately,then the backfill technical problem with high altitude and mass flow has been resolved by the methods.The capacity of filling system enhances to 180m3/h,while the number of backfill system is considerably reduced,cutting down the cost and leads to ease of management.

high altitude;mass flow filling;unclassified tailings;backfill

2013-08-12

国家科技支撑计划项目资助(编号:2012BAB01B01);国家国际科技合作专项资助(编号:2014DFG72340)

许文远(1985-),男,硕士,工程师。主要从事矿山充填工艺技术的研究与设计工作。E-mail:xwy156@163.com。

TD853

A

1004-4051(2015)11-0099-05