干膜掩孔破裂影响因子试验分析

2015-01-07林秀鑫,陈海腾

干膜掩孔破裂影响因子试验分析

文章通过试验图形转移制程各工艺参数设置对干膜掩孔破裂的影响,并根据试验结果调整相应的工艺参数控制,保证掩孔干膜完好性。

干膜掩孔;工艺参数;干膜聚合程度

1 前言

印制板制造中影响干膜掩孔破裂的因素多种多样,有干膜以及板件钻孔本身特性的影响、有工艺参数设置的影响,还有生产中操作造成的影响。常常让图形转移工程师不知从哪一方面开始着手改善。

现主要从图形转移制程工艺参数设置方面进行试验分析,找到其影响干膜掩孔破孔最主要的因素,通过调整相关工艺参数,最终确保掩孔干膜完好。

2 试验过程

2.1 专用试板制作及变量选择

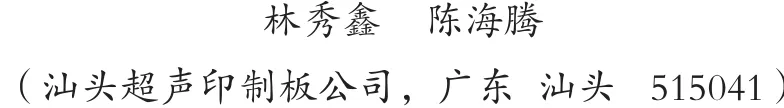

由于不是所有板件和孔径均会出现干膜掩孔破裂现象,为方便试验以及形成统一验证标准,首先要制作能体现在线板件干膜掩孔破裂特征的专用试板。根据历史干膜掩孔破裂情况,出现破孔的均是大孔径的槽孔和圆孔。因此专用试板设计孔径为3.0 mm× 6.2 mm槽孔和6.0 mm圆孔的两类掩孔,其中根据槽孔长方向与贴膜方向关系,分别设计竖向槽孔和横向槽孔。专用试板拼板尺寸为609.6 mm×457.2 mm(24 in× 18 in),孔与孔间距为6.35 mm(250 mil),全板共有1564个掩孔,整板曝光,无图形,即不考虑孔环对偏影响,如图1所示。

图1 干膜掩孔试板图形

本试验主要从工艺参数设置方面考虑,选择影响因子:贴膜压力、贴膜温度、贴膜速度、曝光能量、贴膜后至显影停留时间、显影压力、显影点。由于影响因子数量较多,按照工艺流程分成三组因子进行试验,将贴膜压力、贴膜温度和贴膜速度一并归纳为贴膜参数影响,将曝光能量和贴膜后至显影停留时间一并归纳为干膜聚合程度影响,将显影压力和显影速度(显影点)一并归纳为显影参数影响。三组因子分别进行试验分析。

2.2 各因素试验过程

2.2.1 贴膜参数的影响试验

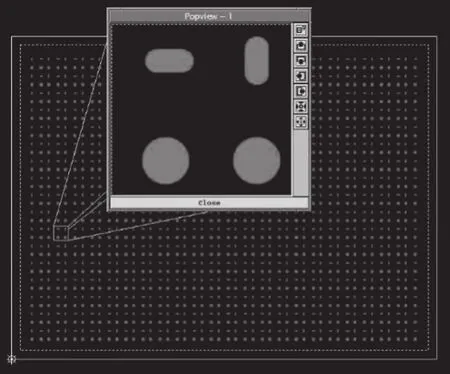

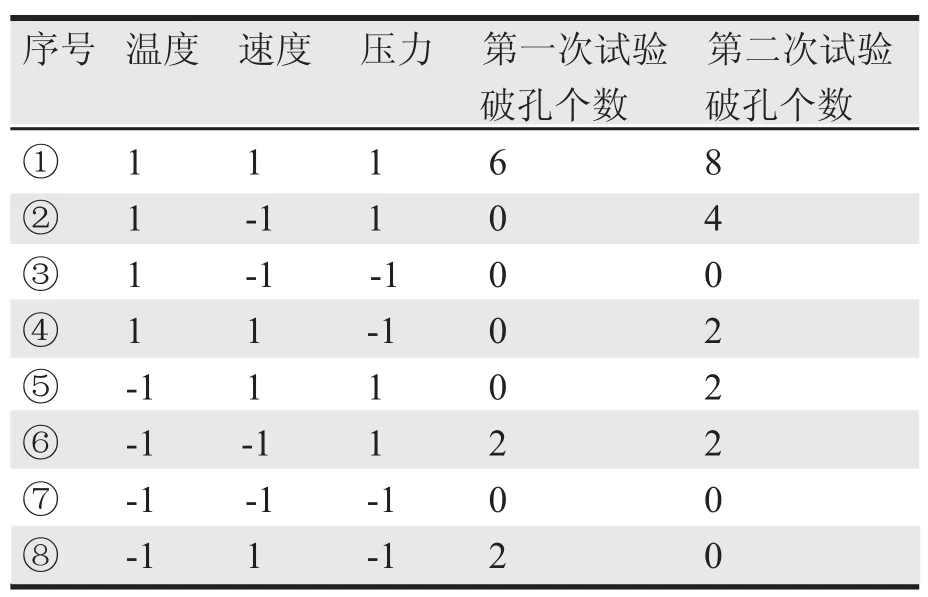

选取贴膜压力、贴膜温度、贴膜速度为试验因子,分别取上下限水平,设计一个3因子2水平DOE全因子试验。统一采用专用试板进行试验,正常条件前处理磨板,贴膜前板面温度44℃,正常能量曝光,停留24小时后再显影,显影点50%,每种条件试验4拼试板,显影后检查试板掩孔干膜破裂数量情况,重复2次,试验结果如表1。

表1 贴膜压力、温度、速度3因子2水平DOE试验情况

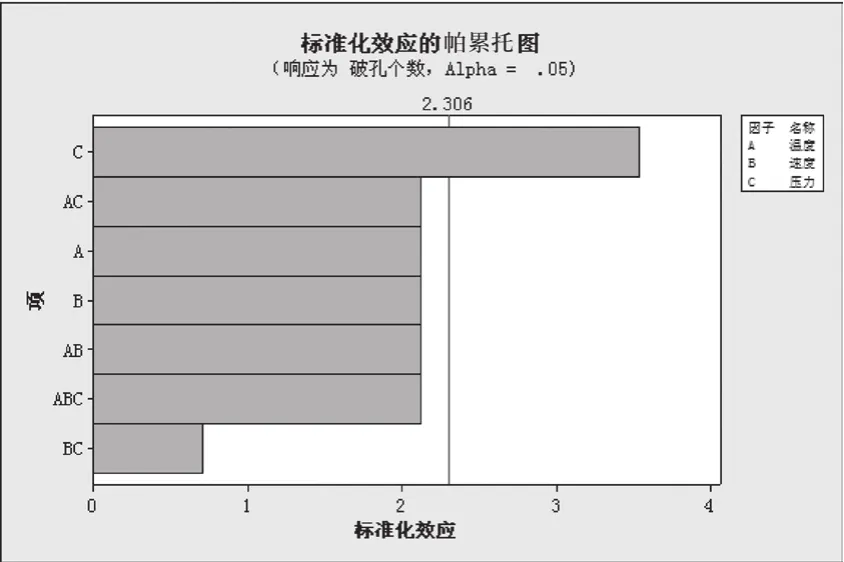

对表1数据进行统计分析,如图2所示,影响干膜掩孔破裂效应关系为:贴膜压力>贴膜温度=贴膜速度,贴膜压力为显著影响因子,贴膜温度和贴膜速度影响程度较小。

图2 贴膜影响因子的帕累托图

另外,显影后检查板件干膜掩孔破裂位置无明显分布规律,但是出现破裂的均是槽孔长向与贴膜方向垂直的竖向槽孔,如图3所示,对于槽孔长方向与贴膜方向垂直的竖向槽孔容易破裂现象,此前已有文献试验研究:由于槽孔长方向宽度较大,与压辊接触时间较长,掩孔区域干膜变形较严重,以致孔缘位置干膜厚度变薄,容易出现干膜破裂情况。

图3 槽孔长向与压辊垂直的竖向槽孔容易出现破裂

2.2.2 干膜聚合程度对干膜掩孔破裂的影响试验

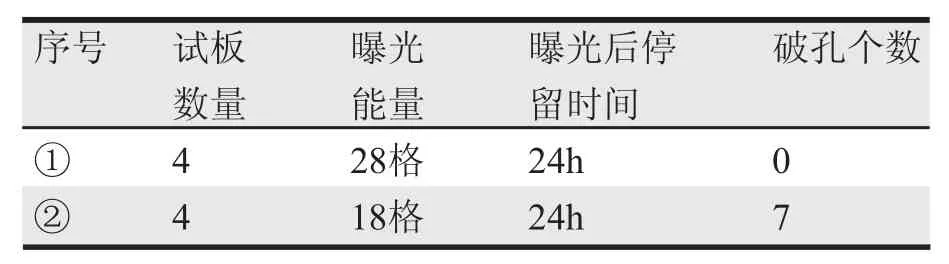

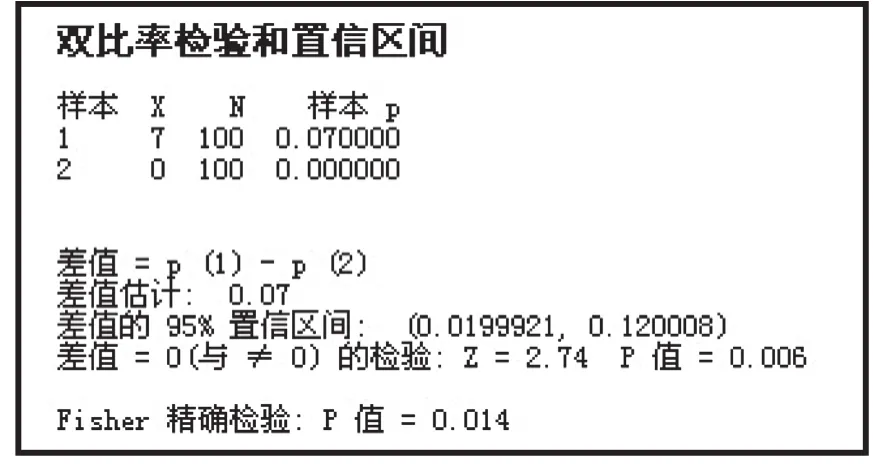

专用试板正常条件贴膜,分别选取上下限曝光能量进行曝光,曝光后停留24小时候正常条件显影,显影后检查试板干膜掩孔破裂个数如表2。

表2 曝光能量对干膜掩孔破裂试验情况

对表2数据进行双比率验证分析:零假设H0:高、低曝光能量对干膜掩孔破裂没有差异影响;备选假设H1:高、低曝光能量对干膜掩孔破裂有差异影响。设置显著性水平α=0.05,作双比率检验分析结果如图4。

图4 高、低曝光能量对干膜掩孔破裂的双比率检验

因为P值=0.006,小于=0.05,我们将否定零假设,接受备选假设,亦即曝光能量对干膜掩孔破裂有明显差异影响,换言之,提高曝光能量有助于降低干膜掩孔破孔比例。

其影响机理为:由于干膜本身是半流体,若曝光聚合程度不高,仍具有一定的流动性,特别是在掩孔区域流动性较大,容易向孔内凹陷产生变形,最终形成干膜掩孔破裂。提高曝光能量或延长曝光后板件停留时间,能增加干膜聚合程度,降低干膜掩孔破裂比例。但若曝光能量的过高,干膜的脆性增加,也会增加干膜掩孔破裂比例。

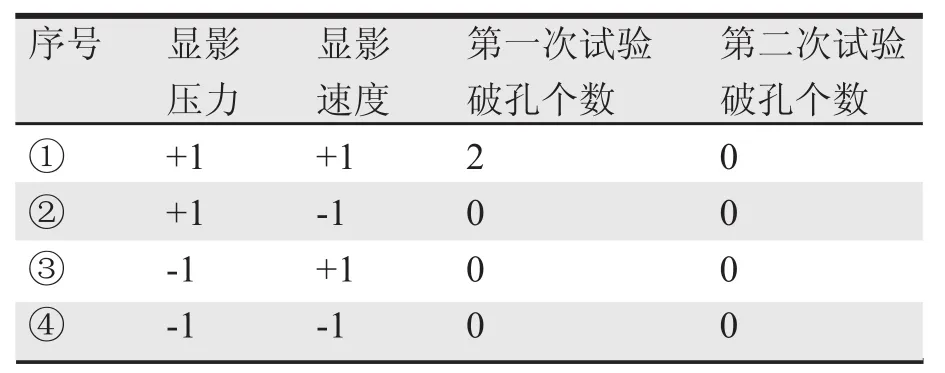

2.2.3 显影参数的影响试验

选取显影压力和显影速度作为试验因子,分别取上下限水平,设计一个2因子2水平DOE全因子试验。专用试板正常条件贴膜、曝光,停留24小时后进行显影试验,每种条件4拼试板,显影后检查试板干膜破孔数量,重复2次,试验结果如表3。

表3 曝光能量对干膜掩孔破裂试验情况

对表3数据进行统计分析,曝光后试板停留24小时后,干膜掩孔破裂个数减少明显,说明显影压力和显影速度对干膜掩孔破裂影响程度均较小。另外试验发现,若延长板件在显影缸的停留时间,掩孔区域干膜被软化出现起皱现象,严重时将导致掩孔干膜破裂。

3 试验结果小结

(1)贴膜参数对干膜掩孔破裂的影响。

贴膜各影响因子对干膜掩孔破裂的影响程度,只有贴膜压力为显著影响因子,贴膜温度和贴膜速度影响程度较小,降低贴膜压力有助于改善干膜掩孔破裂;槽孔长方向与贴膜方向垂直的竖向槽孔更容易出现破裂情况。

(2)干膜聚合程度对干膜掩孔破裂的影响。

通过提高曝光能量或延长曝光后停留时间,提升干膜聚合程度,能有效降低干膜掩孔破裂比例。

(3)显影参数对干膜掩孔破裂的影响。

在干膜聚合程度较高情况下,显影压力和显影速率对干膜掩孔破裂影响较小;板件在显影缸停留时间较长,显影液会软化干膜,严重时会出现掩孔干膜破裂。

[1]吴少凡. 干膜掩孔破裂问题探讨[J]. 印制电路信息, 2002,8.

[2]黄立球,张利华. 图形转移制程中贴膜的干膜结合力分析与改善[J]. 印制电路信息,2013,4.

[3]朱信英. 掩孔干膜破裂的原因及控制[A]. 第三届全国青年印制电路学术年会论文汇编[C]. 江苏常州: 2006.

[4]佚名. 干膜SLOT孔封孔能力探讨[EB/OL]. http://web.pcbinfo.net/newsshow.asp?ID=90237,2006-9-8.

林秀鑫工艺工程师,主要负责外层图形转移、图形电镀和碱性蚀刻工艺工作。

陈海腾,工艺工程师,主要负责外层图形转移工艺工作。

Influence factor of the crack of dry film covering holes analysis

LIN Xiu-xin CHEN Hai-teng

Through the testing of impact on the crack of dry film covering holes with technical parameter setting in image transfer process and adjusting technical parameters, we can make sure dry film covering the holes perfectly.

Dry Film Covering Holes; Technical Parameter; Polymerization of Dry Film

TN41

A

1009-0096(2015)02-0055-03