基于纯电动汽车的精简型无级变速器速比设计和成本分析

2015-01-07阮嘉赓张农PaulWalker方煜宏

阮嘉赓 张农 Paul Walker方煜宏

(悉尼科技大学)

基于纯电动汽车的精简型无级变速器速比设计和成本分析

阮嘉赓 张农 Paul Walker方煜宏

(悉尼科技大学)

电动汽车当前阶段的首要设计目标是获得与传统汽车相近的驾驶性能和续驶里程,且制造成本要控制在合理范围。为实现这一目标,提出了一种精简型无级变速机构,并对采用了固定速比减速器和精简型无级变速器的两种纯电动汽车的驾驶性能和能源利用率进行对比。结果表明,相比于固定速比减速器,精简型无级变速器提高了电机的工作效率且减少了电能消耗,同时整车制造成本和使用费用也有所降低。

1 前言

纯电动汽车对环境的可持续发展和消费者的后续使用成本比传统内燃机汽车有着巨大的优势,但高昂的售价和有限的续驶里程是其大规模市场化的主要障碍。为纯电动汽车加装多挡位变速器可以提高电机效率,改善动态性能,增加续驶里程,降低对电池容量的需求[1]。

无级变速器(CVT)依赖于简单高效的链/带-锥形轮传动系统,可以连续且无动力中断的调节输出/输入速比,理论上在所设定的范围内可提供无限种速比。但在传统汽车上,CVT需要液力变矩器来缓和对发动机的冲击和起步阻力,本身结构复杂、效率较低,所能承受的扭矩限值较低以及起步特性较弱[2~4]。电机具有从静止即可输出最大扭矩、调速范围宽和动态响应快速准确等优点。纯电动汽车CVT中已不再需要液力变矩器的辅助起步和缓冲动力冲击的作用,且新一代CVT大大提高了所能承受的扭矩范围[5]。因此,从制造和使用成本考虑,CVT所能提供的无限连续速比将会显著提高电机效率。通过精确的CVT速比控制策略,使得整车在加速、爬坡性能和续驶里程间获得更好的平衡,从而可减小对电池容量的需求,降低制造成本[6]。

本文提出了一种适应于电机驱动要求的改进型CVT。首先根据车辆设计性能计算装配单级减速器和CVT的纯电动汽车所需的电机功率、扭矩和速比范围与最高车速、最大爬坡度、加速时间的关系,而后基于电机特性设计最佳经济性换挡策略,最后根据初始制造成本和日常使用费用来展现装配改进型CVT的纯电动汽车的潜在优势。

2 纯电动汽车传动系统设计

车辆性能的设计目标和模型仿真中所用到的具体参数如表1和表2所列。

表1 车辆性能目标参数

表2 车辆模型参数

2.1 单级减速器速比计算

单级减速器的速比上限可用设计最大车速umax求得:

将umax=120 km/h、im=4、nmax=8 000 km/h、r=0.3125 m带入式(1)得:

此速比值还应当满足此条件下的驱动力要求。由图1电机特性图谱可知,当电机转速小于额定转速2 500 r/min时,电机的最大输出扭矩为300 N·m的恒定值。但当大于额定转速时,电机最大可输出扭矩随转速升高而减小,当电机转速为8 000 r/min时,Tmax@8000r/min=150 N·m,则

单级减速器的速比值还应满足车辆在特定坡度上以一稳定车速(15km/h)行驶的要求,此时车速较低,风阻忽略不计。速比下限为:

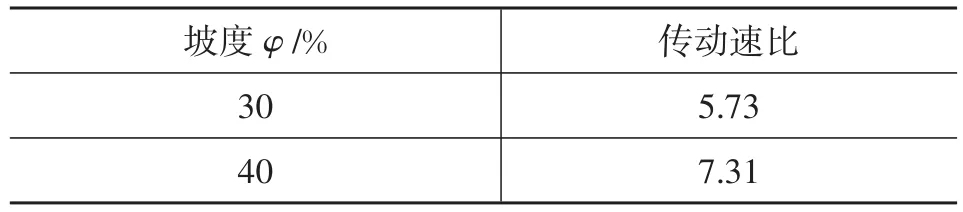

同时,低车速使得电机转速处于额定转速以下。基于表1和表2中的数据,不同坡度下模型车辆所需的最小速比如表3所列。

表3 基于坡度的速比设计

车辆加速度为:

将式(4)变形并对速度积分得:

由图1可知,电机输出扭矩在加速过程中不是定值,Tmax为分段函数,则如果对加速时间进行数值计算,较为复杂。本文采取Simulink®模拟加速过程的方式(图2),确定满足加速条件的速比值。电机扭矩用查表法模拟图1中数据,适时改变变速器速比放大系数,获得0~100 km/h的加速时间,得

单级减速器速比取值为:

2.2 基于CVT模型重新设计电机容量

鉴于CVT所提供的较宽速比变化区间和区间内无限种速比可能,在同样的性能设计要求下可以有效降低电机功率、能量需求,提高其工作效率,增加单次充电的续驶里程。具体参数计算结果如表4所列。

表4 CVT特性参数

电机所提供的峰值扭矩至少应能满足驱动整车以一定速度恒速行驶在最大设计爬坡度上。将u=15 km/h、φ=30%、ηcvt=0.90~0.95、ηtc=0.9、icvt= 2.5、itc=1.5代入式(6)。此时传统系统各部件效率均取最小值,CVT速比取最大值。由于液力变矩器速比与转速差有关,其扭矩放大倍数取ig=1.5,则

电机所需的最大输出功率可通过在车辆驱动力平衡方程(6)的左右两边乘以车速并经单位换算得到:

车辆在水平路面行驶时,在电机的最大功率输出点可获得最高车速,且此时液力变矩器输入、输出轴通过机械锁止器同步,所以在式(8)中φ=0、ηtc=1,则获得100 km/h的最高车速所需的电机功率为:

同理可得,以15 km/h的恒定车速行驶在30%的坡度上所需的电机功率为:

0~100 km/h的加速时间不大于15 s时所需的电机功率为:

由图1和公式(1)可知,变速器速比值较小将使得电机转速在整个加速过程中有更多的时间小于额定转速,从而在较长时间内提供峰值扭矩,但同时也削弱了变速器的扭矩放大能力,最终轮上扭矩未必增大。反之,较大的速比值可以提供更大的扭矩放大能力,但电机将更快进入恒功率区间,可用扭矩下降明显。而通过CVT速比连续可变的特点,制定CVT动力性换挡策略,确保在车速不变的情况下电机可提供更大的扭矩值来提升加速时间。将ig=1.875~9.500代入图2所示模型得:

根据方程(7)~方程(10)及图2所示模型,电机功率与最高车速、最大爬坡度、加速时间之间的关系,以及加速时间与速比之间的关系如图3所示。

可知,相比于最高车速和最大爬坡度,加速时间对电机功率的需求要高得多,所以加速时间是电机功率设计的主要决定因素。而配备CVT的模型比配备固定速比减速器的加速时间短4.5 s。根据图3c,同样达到15 s的加速时间,装配有CVT的纯电动汽车所需的电机功率可减少40 kW。同时,在保证同样加速性能的条件下,CVT还可帮助整车实现更大的爬坡度和更高车速。

3 装配有CVT和单级减速器的纯电动汽车的经济性比较

CVT速比控制策略对整车经济性的提升起着至关重要的作用,而CVT自身效率主要取决于输入扭矩、转速和速比值[7],这就要求在Matlab/Simulink建模中精确模拟这些参数对CVT效率和整车性能的影响。

当车辆处于某一特定车速和油门开度时,由于CVT的速比范围在限值之间连续可变,使得电机在一定区间的转速范围内都可和当前车速匹配,而这一区间内必定有一点在当前油门开度下工作效率值最高。该点所对应的CVT速比就被选作当前车速和油门开度条件下CVT经济性换挡策略的速比值。同理可得整个CVT速比控制策略,如图4所示。

图4 所示为一个典型CVT的效率与速比的关系。

与CVT类似,液力变矩器的效率也与输入(泵轮)、输出(涡轮)以下有关。发动机工作时,液力变矩器的作用过程主要分以下3部分。

a.静止:泵轮旋转而涡轮静止,此时有力矩作用在涡轮上,但是不足以起动车辆。该阶段只持续很短时间,但液力变矩器的扭矩放大作用最强且效率为零。

b.加速:车辆开始加速,但在涡轮与泵轮之间仍存在很大转速差。随着转速差的逐渐减小,液力变矩器的效率开始快速上升。

c.耦合(锁止):当涡轮与泵轮的转速接近时,为提升传动效率、消除由导轮产生的阻力扭矩,用机械装置硬性连接液力变矩器的输入、输出轴。

图6所示为典型液力变矩器中的输出、输入轴速比与效率之间的关系。

图7为含有液力变矩器Matlab/Simscape®部件的CVT模型。Simscape所提供的液力变矩器机械模型可完全模拟以输入、输出轴转速差决定的传统效率的非线性模型。以装配有固定速比减速器的纯电动汽车为参考,对比配置和不配置液力变矩器CVT为传动装置的电动汽车的制造、使用成本。当取消图7(1)所示部分的液力变矩器时,将其扭矩放大作用加入到图7(2)所示的主减速器中,并提升主减速器速比至5.5。

图8所示为电机在NEDC工况下的效率曲线。具体的计算结果如表5所列。可以看出,CVT对电机工作效率的提升非常明显,且取消液力变矩器减少了电能消耗量。

表5 NEDC工况下模型计算结果

4 成本和潜在收益

根据美国橡树岭国家实验室发布的调查报告[8],表6列出本文所用到的汽车部件的制造成本。表6中所列数据已经与现行市场价格进行分析对比,个别略有差别,但基本吻合,且不影响两车型之间的相对价格分析。

表6 电动汽车部件制造成本 $

根据模型计算所得数据,装有单级减速器和不含液力变矩器的CVT的电动汽车模型在一个NEDC工况中所消耗的电量分别为2.5 kW·h和2.3 kW·h。一个NEDC工况的行驶里程为10.8 km,100 km的续驶里程大约等于9.25个NEDC工况。所以,经过结构简化的CVT在100 km的里程中可节约的电池能源为:

在加速时间决定电机设计功率的情况下,装配有简化CVT的纯电动汽车可节约电机功率40 kW(图3c),则

假设汽车在使用期限内可行驶300 000 km[9],则在使用期限内装配有简化CVT的相比于装配有单机减速器的电动汽车所节省的电费为:

在计算电动汽车初始制造成本时考虑到CVT的单价一般较普通自动变速器价格高,所以在对比时设定单级减速器的成本为零。表7列出了采用改进型CVT的纯电动汽车相对于采用固定速比减速器车型所节省的制造成本。

表7 装配改进型CVT纯电动汽车的节省制造成本 $

1 Ren Q,Crolla D,Morris A.Effect of transmission design on electric vehicle(EV)performance.Vehicle Power and Pro⁃pulsion,2009:1260~1265.

2 Lee H,Kim H.Improvement of fuel economy by shift speed control for a metal belt continuously variable.Proceedings of the Institution of Mechanical Engineers,2014,216(9):741.

3 Patel D,Ely J,Overson M.CVT Drive Research Study.SAE International.

4 Srivastava N,Haque I.A review on belt and chain continu⁃ously variable transmissions(CVT):Dynamics and control.Mechanism and Machine Theory,2009,44(1):19~41.

Speed Ratio Design and Cost Analysis of Streamlined Continuously Variable Transmission Based on Pure Electric Vehicle

Ruan Jiageng,Zhang Nong,Paul Walker,Fang Yuhong

(University of Technology,Sydney)

The primary objective of electric vehicle for the present time is to attain the driveability and driving range similar to that of conventional vehicle,and control the manufacturing cost in a reasonable range.For this end,we put forward a streamlined continuously variable transmission(CVT)mechanism,and compare the driveability and energy utilization rate of two pure electric vehicles equipped with fixed speed ratio reducer and streamlined CVT respectively.The results show that compared with the fixed speed ratio reducer,the streamlined CVT increases operating efficiency of motor,reduces power consumption,meanwhile cut down vehicle manufacturing cost and TCO.

Pure electric vehicle,CVT,Cost analysis

纯电动汽车 无级变速器 成本分析

U469.7

A

1000-3703(2015)06-0001-05