自动变速器液压控制基础

2019-09-10齐明

齐明

在当今的汽车自动变速器中,变矩器的锁止离合器需要频繁动作,变矩器的锁止控制已成为影响驾驶性能的一个关键部位。

多数的变矩器失效都与锁止离合器的故障以及变速器过热有关。在不同的变矩器上,控制油路的布置和结构设计也不同。因此,我们在分析这些故障的原因时,就必须要熟悉控制变矩器的各个油路。

我们经常听说的变矩器控制油路有:变矩器供油油路;变矩器锁止释放油路;变矩器锁止结合油路;变矩器旁路油路;泵轮输入油路(CI);涡轮输出油路(CT)等。这些油路的名称会随着生产商的不同而有所变化,但是我们需要知道变速器是如何通过这些油路来控制变矩器的锁止离合器运行的。这就需要我们分清变矩器是由2条还是2条油路来控制的。

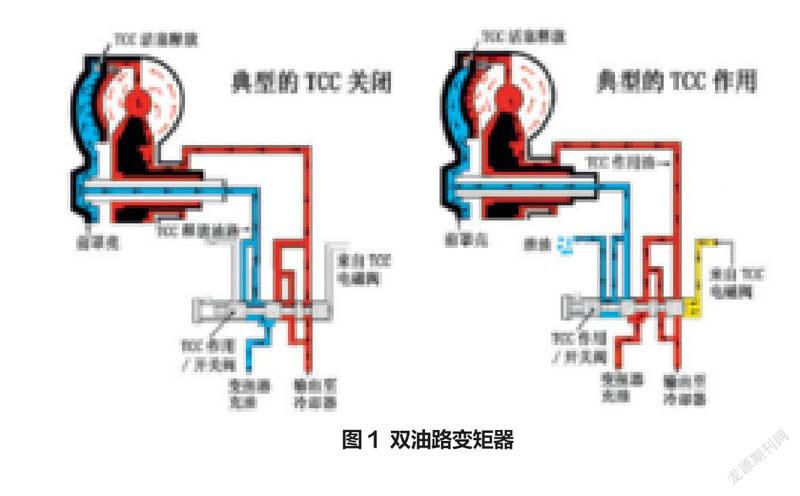

双油路控制的变矩器

大多数的变矩器都采用双油路控制。如图1所示,在非锁止状态下,进入变矩器的变速器油(ATF)在经过主调压阀的调节后,由输入轴进入到变矩器前罩壳和涡轮/锁止离合器之间,我们把这条油路称作锁止释放油路。ATF从这个油路进入前罩壳与涡轮之间的区域,把锁止离合器活塞上的摩擦片从前罩壳上顶开,从而实现锁止释放的状态。而ATF流出变矩器的回路则是经过输入轴与泵轮之间的间隙。在变矩器进入锁止状态时,控制油路会反向流动,进油会通过原来出油的通道(锁止作用油路)进入变矩器,油压将锁止活塞向前罩壳推动,将活塞上的离合器片顶在前罩壳上,从而达到锁止状态。而原来在变矩器前罩壳和涡轮之间的油压则从锁止释放油路泄出。当锁止释放油压下降时,锁止结合油压就上升了。

变矩器的进油压力可以将变矩器里的空气排出,并保证泵轮和涡轮之间有足够的传导力(在非锁止状态时,泵轮实际上是靠液体推着涡轮转动的,泵轮连着发动机,而涡轮连着变速器的输入轴)。当变矩器充油压力下降时,变矩器在低转速时会无法传递扭矩(引起失速),造成动力降低、燃油经济性变差,涡轮的叶片也容易损坏并产生异响。

双油路控制的变矩器往往需要液压控制系统中有3-4个控制阀来调节滑差速率和涡轮的转动速度。首先,主调压阀控制流向变矩器的充油源头。油泵在建立油压后首先通过主调压阀,由其控制通往变矩器的充油。在阀体中,锁止控制阀决定变矩器是从锁止油路进油还是由释放油路进油,它的位置决定了变矩器是处于锁止状态还是释放状态。而一旦它被推到了锁止状态的位置,另一个控制阀——锁止调压阀就开始工作,它的作用是调节锁止油压的大小。锁止油压的大小将决定泵轮和导轮之间的滑差率,油压越大则滑差率越小,直到两者完全刚性结合。但如果锁止油压过大,则会导致锁止活塞变形,锁止摩擦片磨损甚至磨光。

有些变速器的变矩器,锁止离合器在安装时就加入了预紧力(如ZF 6HP系列变速器或通用6L80变速器等)。因此在默认状态下,锁止离合器就处于作用状态,在车辆发动时,变速器的油泵和相关控制阀必须要确保将足够的油压输入锁止释放油路,从而将锁止活塞及时从变矩器前罩壳上顶开。如果油泵漏油或閥体漏油,就会造成入挡抖动、熄火以及发动机怠速转速不稳定的情况。

另一个容易被人忽视的细节是,变矩器在锁止和释放状态之间切换时,会影响ATF通过变矩器的流量,而这个流量的变化可以在散热器回到变速器的流量变化上被观察到,从而用来判断锁止离合器在锁止/释放时是否进行了正确操作。在此解释一下锁止操作是如何影响变矩器ATF流量的,当锁止离合器处于释放状态时,ATF进入前罩壳和锁止活塞之间的区域,将锁止活塞顶开,然后通过这个缝隙流到锁止活塞的另一侧,再从变矩器的锁止油路流出变矩器,然后流向散热器。而当锁止触发时,锁止活塞被推向前罩壳,ATF从锁止油路进入后无法从这里通过,这样ATF就不再通过变矩器,而是直接流向散热器了。通常在完全锁止后,流经散热器的ATF流量会有明显的变化,这是因为此时的锁止油路在变矩器里无法流通(图2)。

通常来说,锁止油压难以直接检测,可使用流量计来检测通过散热器的ATF流量。使用诊断仪可以监测锁止离合器在锁止/释放时,涡轮的转速变化、电磁阀的电流变化以及锁止离合器的滑差,再配合散热器的流量变化,我们在路试时即可判断出锁止离合器和相关控制阀的状态。

三油路控制的变矩器

由3条油路控制的变矩器主要有2种,一种是常见于福特CD4E、AX4N等变速器的涡轮固定式的变矩器,它的锁止活塞是通过花键固定在涡轮轴颈上的,而活塞可以向前罩壳平移(图3)。另一种是前罩壳固定式的三油路变矩器,它使用多片式的离合器,定位于前罩壳内部,这种结构非常相似于变速器离合器鼓。ZF 8HP变速器的变矩器就是这种结构的典型(图4)。

第一种涡轮固定式的结构有一个最大的优点就是散热性能好,由图3可以看出,无论变矩器处于锁止还是释放状态,ATF总是从泵轮一侧进入变矩器(CI,图中红色油路),总是从涡轮侧出(CT,图中蓝色油路),而变化的只是图中绿色的锁止释放旁路油路(CBY)。在锁止状态中,可以通过改变CBY油压大小来调控锁止滑差率。离合器的滑差导致热量的产生,但由于在这种结构中,变矩器输入和输出油路的方向是连续不变的,因此可以产生很好的散热效果。但是它的缺点也很明显,就是各个不同油路之间的密封性必须很好,否则会产生油路的交叉泄漏,造成各种与锁止相关的故障,这种情况在福特的CD4E、AX4S中很普遍。

在本田的变矩器上也经常出现密封问题,尤其是本田变矩器轴颈上的密封环经常失效。采用这种结构的本田变矩器经常会出现变矩器过热以及离合器烧毁的情况,其原因是它的充油是直接来自于主调压阀,其充油的油压往往只有主油压的一半。由于主调压阀首先要对主油压的降低进行补偿,因此如果油路存在泄压或者油泵输出有任何降低的情况,主调压阀首先要补偿这些油压的降低,从而减少对变矩器的供油。这样就会造成变矩器里锁止释放油压不足,锁止离合器无法完全脱开变矩器前罩壳,从而在应该释放的时候无法释放。变矩器油压过低,并且有油路交叉渗漏的情况,综合在一起就会造成锁止离合器的摩擦片失效。另外,如果散热器内部通道不通畅,变矩器的安全单向阀就会自动打开,降低锁止结合油压,锁止打滑率就会增加,造成锁止打滑和变速器过热。

在前罩壳固定式的三油路变矩器中,锁止离合器结合的油压来自于涡轮轴,与其他变矩器不同,进入前罩壳和离合器片之间的油压不是顶开锁止离合器的释放油压,而是将离合器结合的锁止油压,在这种结构中,3条油路分别是锁止结合油路、变矩器输入油路以及变矩器输出油路。

对三油路控制变矩器进行故障诊断,需要先了解它是涡轮固定式的还是前罩壳固定式的变矩器。由于三油路的变矩器始终都有连续的ATF流量,所以在锁止过程中不会有很显著的散热器流量变化。两种三油路的变矩器在锁止过程中,当离合器开始结合时,都会有一个小幅变化(1.13~2.65 L/min)。

综上所述,在双油路变矩器中,需要足够的ATF流量把锁止活塞从前罩壳上顶开。在两种变矩器里都需要足够的变矩器进油量以保证散热,也需要足够的油压推动锁止离合器的结合。这两种变矩器究竟有什么差别?核心差异就在锁止离合器的控制上。双油路变矩器使用锁止和释放2个油路来控制锁止活塞的位置。當双油路变矩器的锁止活塞接触到变矩器前罩壳时,流经锁止摩擦片表面的ATF流量是最小的(图5)。阀体中的锁止控制/开关阀控制着把锁止活塞顶开前罩壳的锁止释放油压和把锁止活塞推向前罩壳的锁止结合油压的转换过程。在有些变矩器中,锁止活塞上有一个节流孔,或者摩擦片上有特殊设计的凹槽可以让少量ATF通过锁止活塞。这种设计有助于摩擦片的散热,但也造成了一定的油压降低,因此阀体中的锁止调压阀对此会进行一定的油压补偿。变速器控制单元检测锁止的打滑量(泵轮与涡轮的转速差),会实时驱动电磁阀,控制驱动锁止调压阀来控制锁止离合器的滑差。因此在使用双油路变矩器的变速器中,电磁阀的油压调节阀、锁止控制阀、锁止调压阀对于变矩器正常工作至关重要。

电磁阀供油不正常是很多这类变速器的通病,很多情况下会被误认为是电磁阀故障,由于电磁阀调压阀的磨损泄压,导致电磁阀的供油过高或者过低,直接影响锁止油路的控制。常见的例子有4T65E、01V以及09G中的电磁阀调压阀(也叫AFL阀或降压阀)。

而在三油路变矩器中,由于变矩器的充油压力和流量在锁止离合器结合过程中是不间断的,因此在高扭矩和低转速的情况下,这种3油路离合器可以平滑地进行结合,而在双油路变矩器中,锁止离合器在结合过程中很容易产生抖动或者锁止摩擦材料磨损失效。但是三油路变矩器各条油路间一旦出现交叉泄漏是个大麻烦,以ZF 8HP变矩器为例,无论是否可以看到磨损,变矩器内部的各个密封圈是每次维修必须更换的。输入轴上的各个特氟龙密封环(图6),油泵定子轴上的杯士(图7)都是变矩器正常锁止的关键部位。图7中的定子轴杯士既对输入轴起到支撑定位作用,也同时起到密封的作用。在实际维修中,经常会看到这个杯士被磨损而造成变矩器充油油压的泄漏,产生变速器降挡冲击和锁止故障,因此需要高精度的改良杯士来进行良好的密封,并延长变速器的使用寿命。

因此,无论是双油路控制还是三油路控制的变矩器,在检查变矩器的锁止故障时,都需要对主调压阀、电磁阀调节阀以及锁止阀等影响变矩器充油和锁止结合的控制阀进行真空测试。