蓄能器对两挡行星变速器换挡动态特性的影响*

2015-01-07武达孙涛李和言刘继凯

武达孙涛李和言刘继凯

(1.北京理工大学;2.长春工程技术学院)

蓄能器对两挡行星变速器换挡动态特性的影响*

武达1孙涛2李和言1刘继凯1

(1.北京理工大学;2.长春工程技术学院)

针对用于某电动校车的两挡行星变速器在换挡过程中出现油泵供油不足的情况,采取了增加蓄能器方式来实现对供油的补充,并对比分析了带蓄能器和不带蓄能器对该变速器换挡过程的影响。通过SIMULINK仿真分析和试验验证表明,当负载惯量较小时,蓄能器的充放油作用不仅能减少该变速器换挡时间,还能降低转矩冲击;当负载惯量较大时,蓄能器会增加换挡时间,使转矩冲击减小比重下降,缓冲效果不明显,需要对蓄能器进行控制或不使用蓄能器。

1 前言

对于大型混合驱动以及电驱动客车,由于车用电机输出转矩有限,难以兼顾爬坡和高速行驶要求,所以不能直接作为驱动装置,需要增加变速器来扩大动力装置的转矩输出范围,但由于常见变速器挡位数较少,挡位之间阶比大,换挡过程中容易产生较大换挡冲击,影响换挡品质及摩擦元件和电机的寿命,因此需要通过电机与变速机构协调匹配控制来改善这一状况。

本文所研究的两挡行星变速器用于某电动校车,由于该变速器体积小、结构紧凑,配备的油泵排量也较小,在换挡过程中会出现油泵供油不足的情况,需要在机构中增加蓄能器来实现对变速器换挡性能的优化及对供油的补充。

目前,国内外学者已就蓄能器进行了理论与试验的相关研究[1~5],但这些研究主要针对蓄能器本身特性,而未结合具体负载惯量来分析其对换挡动态特性的影响。为此,本文利用虚位移法建立两挡行星变速器换挡过程的刚体等效动力学模型,对比分析了带蓄能器和不带蓄能器对其换挡过程的影响,以指导动力传动系统的匹配设计。

2 换挡过程分析

所研究的电动校车为串联增程式混合动力汽车,其动力传动型式如图1所示。

两挡行星变速器传动过程如图1中虚线部分所示,制动器接合为1挡,离合器接合为2挡。制动器与离合器的活塞是一个联动机构,控制油压直接作用于制动器活塞。降挡时,控制油缸充油,在控制油压作用下制动器接合,离合器克服弹簧压紧力分离;升挡时,控制油缸放油,离合器在弹簧回复力作用下接合,而制动器分离[6~8]。变速器执行机构液压系统如图2所示。

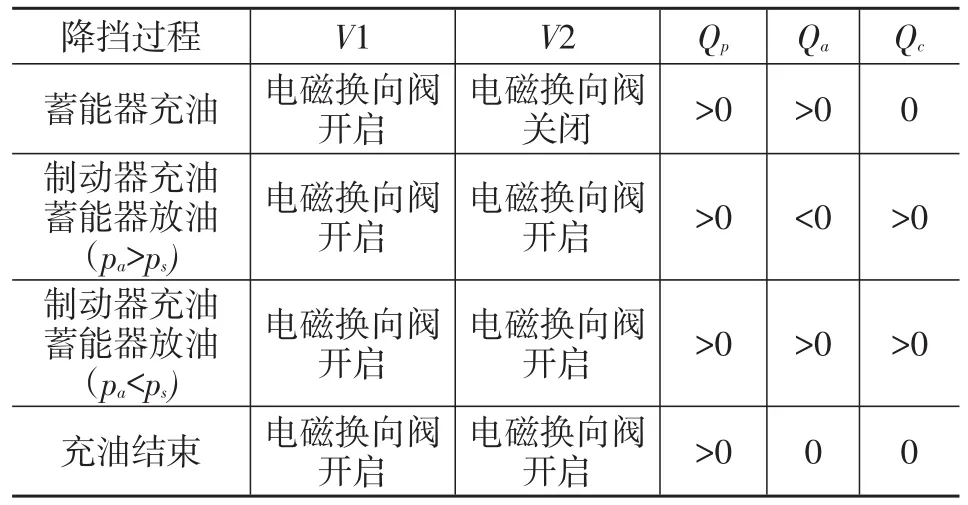

由图2可看出,蓄能器与制动器的充放油过程分别由电磁换向阀V1、V2控制,根据制动器功率传递需求,液压系统工作油压设定为2 MPa。图2中,ps、pa、pc分别表示系统主油压、蓄能器油压、换挡油压;Qp、Qv、Qa、Qc分别表示液压泵输出流量、安全阀溢流流量、蓄能器流量、制动器流量。液压系统在降挡过程中的流量特性如表1所列。

表1 降挡过程流量特性

由表1可知,在降挡过程中,蓄能器先放油再充油,这会对换挡油压产生较大影响;而在升挡过程中,蓄能器充油结束后流量为零,制动器活塞缸与低压油腔连通,离合器在弹簧回复力作用下接合,升挡过程是一个不受液压油压力控制的过程,因此蓄能器对升挡过程影响较小。本文只对降挡过程进行动态分析。

3 变速器动力学模型

两挡行星变速机构动力学模型[9,10]如图3所示。图3中,Tm为电机输出转矩;Tcl和Tbr分别表示离合器和制动器传递的转矩;TR为负载端阻力矩;Jcl1、Jcl2分别为离合器主、被动端惯量;Jbr1为制动器被动端惯量;J1为电机惯量;J2为整车平移质量等效惯量。与太阳轮、齿圈、行星架和行星轮有关的参数均以下标s、r、c、p表示。

忽略传动系中轴、轴承和齿轮啮合的弹性与阻尼,换挡过程中的动力学方程为:

分别以Fs、Fr、Fc表示太阳轮、齿圈以及行星架对行星轮施加的力沿节圆切线方向上的分量,如图4所示。

根据动量矩定理,以单个行星轮为研究对象,对变速器旋转轴线取矩,可得

在非稳定工况下,单星行星排同样满足如下运动学关系式:

对于整个行星机构而言,太阳轮、齿圈以及行星架与行星轮之间的力均为内部约束力,若不考虑齿轮啮合的滑移情况,则各约束力所做虚功为零。根据虚位移原理和达朗贝尔原理可知,在约束力所做虚功为零的情况下,所有作用于刚体上的主动力以及达朗贝尔惯性力在该位置的任何一组虚位移上所做的虚功之和等于零[11,12],即:

根据行星机构各元件的受力关系,式(7)可写为:

将式(5)和式(6)代入式(8),可得到变速器输入、输出转速与驱动力矩、阻力矩以及换挡离合器和制动器摩擦转矩之间的关系式:

式中,k为行星排特性参数。

在变速器和换挡执行元件工作状态确定的情况下,根据式(9)即可获得变速器在换挡过程中的转速、转矩变化情况。

4 制动器、离合器摩擦转矩模型

制动器和离合器均为多片式湿式离合器,当主、被动端同步时,摩擦转矩由行星排各元件的静态受力分析得出,且不超过最大静摩擦转矩;当主、被动片未接合时,摩擦转矩与摩擦副的滑摩状态有关。为研究方便,忽略活塞密封环以及摩擦片、对偶钢片花键连接处的摩擦力,假设各摩擦副间隙分布均匀且相等,忽略摩擦片变形产生的弹性回复力,则活塞运动方程为:

式中,mc为活塞及其随动部分的质量;分别为活塞的位移、速度、加速度;Bc为活塞的粘性阻尼系数;ks为回位弹簧刚度;xc0为回位弹簧初始压缩量;pc为换挡油压;Ac为制动器活塞面积。

以平均油膜厚度h与两摩擦表面的粗糙度合成均方根值(σ1和σ2分别为摩擦片和对偶钢片表面粗糙度均方根偏差)之比H为界限条件,建立摩擦转矩的分段函数模型。当膜厚比H≥3时,以带排转矩公式计算摩擦转矩;当H<3时,以固体摩擦转矩公式进行计算[13]:

式中,Tf为离合器传递摩擦转矩;z为摩擦副数;μm为动摩擦系数;λs为回位弹簧变形量;re为摩擦副等效半径;Δω为主、被动端相对角速度;R1、R2分别为摩擦副内、外半径;μ为润滑油动力粘度。

在润滑油充足的情况下,同时忽略蝶形钢片的影响,摩擦副间隙可等效视为油膜厚度[14,15]。降挡过程中,制动器平均油膜厚度hB、离合器平均油膜厚度hC计算式为:

式中,cBmax为制动器摩擦副总间隙;zB与zC分别为制动器、离合器摩擦副数。

5 仿真分析

5.1 模型验证

根据所建立的数学模型,利用MATLAB/SIMULINK对变速器降挡过程进行动态仿真,包括带蓄能器和不带蓄能器2种情况,以验证模型的准确性。

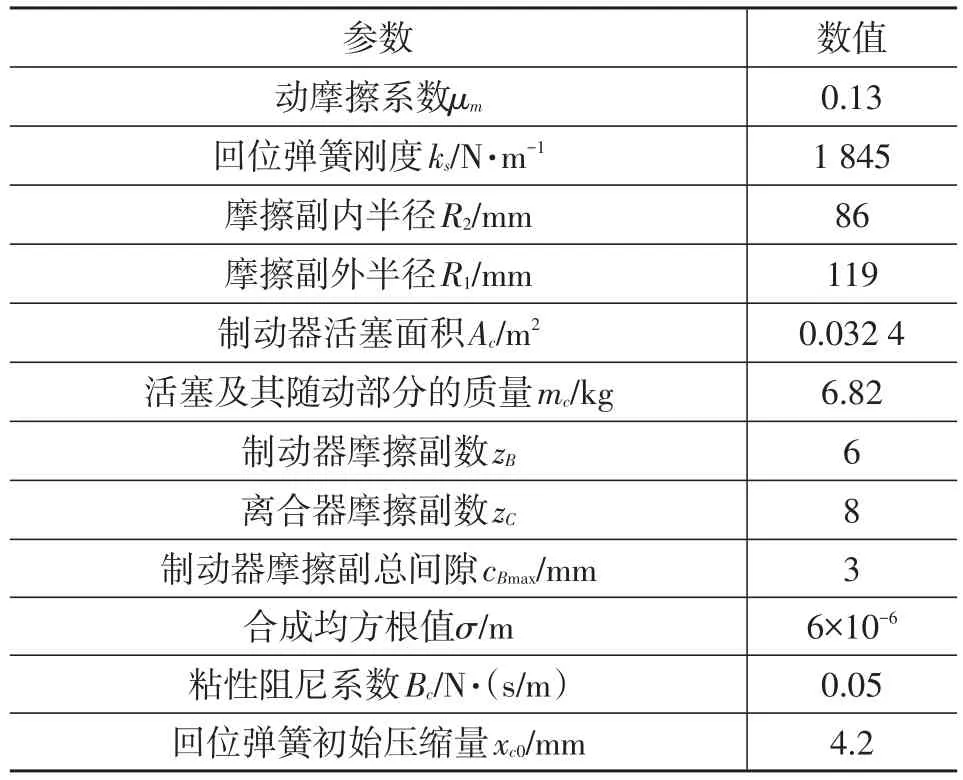

换挡制动器与离合器均采用纸基摩擦材料,相关参数如表2所列。通过Pro/E计算得到各构件绕自身主轴的转动惯量,如表3所列。

表2 制动器与离合器相关参数

表3 各构件转动惯量 kg·m2

由于液压管路存在泄漏、液感和液阻等因素,同时受温度的影响,因此较难获得准确的仿真油压,为提高仿真的准确度,换挡油压采用试验所测数据,如图5所示。

通过表2与表3中的数值对仿真模型中的参数赋值,且行星排特征参数k=2.478,阻力矩TR=25 N·m。在仿真模型与试验系统中均于第0.5 s发出降挡指令,在降挡过程中,切断电机动力输出,即Tm=0,稳态输出转速为1 200 r/min。为方便分析及与试验结果进行对比,降挡时变速器的输出转矩均取其相反值绘制曲线。带蓄能器与不带蓄能器降挡时,变速器的输出转速与输出转矩的仿真动态曲线如图6所示。

试验时的负载惯量与仿真时相同,试验所测变速器输出转速和输出转矩曲线如图7所示。

由图6和图7可看出,仿真曲线未反映出试验时输出转矩的波动,这是由于试验中变速器输出轴通过法兰盘与传感器连接,具有一定的间隙和连接刚度,从而导致试验曲线波动较大,而所建模型忽略了系统刚度和阻尼,所以仿真曲线无波动。另外,仿真曲线转矩峰值出现时刻比试验曲线出现要迟,这一方面是由于系统刚度与阻尼的影响,另一方面是试验中转矩传感器精度较低,未能测到输出转矩的真正峰值。但是从整体来看仿真曲线与试验曲线变化趋势基本一致,验证了模型的正确性。

仿真与试验结果均表明,带蓄能器降挡时的换挡时间比不带蓄能器降挡时的换挡时间缩短0.2~0.3 s,输出转矩减小300~400 N·m,由此可见,蓄能器的充放油作用不仅减少了换挡时间,也降低了转矩冲击,对改善车辆换挡品质具有重要意义。

5.2 负载惯量影响分析

为探究蓄能器对不同负载惯量变速器系统的影响规律,分别在初始稳态输出转速为1 000 r/min、1 200 r/min、1 400 r/min条件下,对负载惯量分别为30 kg·m2、50 kg·m2、80 kg·m2的传动系统换挡过程进行对比仿真分析,变速器输出转速与转矩的仿真曲线如图8~图10所示(图中曲线编号1、2、3分别对应初始转速1 000 r/min、1 200 r/min、1 400 r/min)。

根据变速器换挡原理[16],在降挡过程中,变速器输出转速第1次骤变时刻为制动器接触滑摩开始时刻,输出转速第2次骤变时刻为制动器同步时刻。

由图8~图10可看出:

a.带蓄能器降挡时制动器接触滑摩开始时刻比不带蓄能器降挡时要早,但变速器输出转速下降速度较慢。

b.对于任一负载惯量,随降挡初始转速的增加,制动器接合的时间延长。当负载惯量≤30 kg·m2时,降挡初始转速越小,带蓄能器与不带蓄能器时的同步时间差别就越大;当负载惯量>30 kg·m2时,不同降挡初始转速对带蓄能器与不带蓄能器时的同步时间影响较小。

c.当初始转速为1 400 r/min、负载惯量小于30 kg·m2时,带蓄能器制动器的接合时间比不带蓄能器时短,反之则较长。这是由于在制动器快速充油阶段蓄能器放油,增加了制动器充油流量,使换挡油压快速上升,制动器摩擦副间隙消除时间变短,输出转速较早开始下降;在阶跃升压阶段,换挡油压陡峭上升,当系统油压大于蓄能器油压时,蓄能器开始吸油,使换挡油压出现一个缓冲阶段,所以摩擦副接触滑摩阶段转矩上升缓慢,转速下降也较缓慢。当负载惯量较小时,仅需较小的摩擦转矩就能使制动器快速接合,此时带蓄能器液压系统的换挡油压还未达到最大压力,制动器即已完成接合,此时不带蓄能器系统由于开始滑摩时间较晚,还处于滑摩阶段,因而带蓄能器系统缩短了换挡时间。当负载惯量较大时,制动器接合所需滑摩转矩较大、时间较长,由于带蓄能器制动器的摩擦转矩上升缓慢,使换挡时间延长。

d.对于所有负载惯量,带蓄能器时转矩冲击较小,但当负载惯量增大时,转矩冲击减小比重下降,缓冲效果不明显。

综上所述,对于本文中变速器所用液压系统,负载惯量>30 kg·m2时可不使用蓄能器;或当蓄能器油压小于或等于系统油压时,切断蓄能器充油,换挡完成后再打开蓄能器对其充油。

6 结束语

利用虚位移原理和达朗贝尔原理对两挡行星变速机构进行动力学分析,建立了换挡动力学等效模型,并采用离合器分段函数摩擦转矩模型,利用试验所测得的换挡油压数据,对带蓄能器和不带蓄能器的不同负载惯量系统进行了模型验证和仿真分析,得出以下结论:

a.蓄能器能使制动器接触滑摩时刻提前,这对改善质量较轻车辆的换挡品质有重要意义,会减缓输出转速下降。

b.对于本文中变速器所用液压系统,当负载惯量小于30 kg·m2时,蓄能器能够有效减少换挡时间0.2~0.3 s,带蓄能器与不带蓄能器时的同步时间差别大。当负载惯量大于30 kg·m2时,蓄能器作用效果不明显。

c.蓄能器作用效果与车辆质量有关。质量较大时,蓄能器将增加车辆的换挡时间,且缓冲换挡冲击效果不明显,此时可对蓄能器进行控制,即通过切断蓄能器充油过程来达到离合器快速接合的目的。

1 张静,李和言,马彪,等.蓄能器对换挡离合器充油过程影响研究.液压与气动,2013(3):96~99.

2 任礼英,王世耕,胡捷,等.一种新型的自动离合器控制系统分析.液压与气动,2004(11):48~50.

3 杨阳,刘明锜,秦大同,等.重度混合动力轿车限力矩离合器液压系统的压力控制.汽车技术,2012(10):15~18.

4 Ho T H,Ahn K K.Modeling and simulation of hydrostatic transmission system with energy regeneration using hydrau⁃lic accumulator.Journal of mechanical science and technol⁃ogy,2010,24(5):1163~1175.

5 Runde J K.System and Method for Managing Accumulator Effects During Engagement of a Lockup Clutch in a Torque Converter:U.S.Patent 20,090,259,376.2009-10-15.ad⁃vanced average flow model.Journal of Jilin university(engi⁃neering and technology edition),2013.

6 郭锐,唱荣蕾,赵静一,等.液压制动系统蓄能器充液特性研究.农业机械学报,2014,45(7):7~12,18.

7 董晗,刘昕晖,王昕,等.并联式液压混合动力系统中蓄能器各主要参数对系统性能的影响.吉林大学学报(工学版), 2014,45(2):420~428.

8 付辰琦.基于AMESim的电液伺服振动台蓄能器的仿真研究.机械研究与应用,2014(2):112~114.

9 李晟,吴庆鸣,张志强,等.两级行星轮系分岔与混沌特性研究.中国机械工程,2014,27(7):931~937.

10 廖映华,张良栋,孙祥国,等.无侧隙啮合斜齿行星传动系统动力学建模与分析.机械设计与制造,2014(2):209~211,214.

11 何瑛,黄靖龙.车辆液力自动变速器换挡过程等效模型研究.机械设计与制造,2012(2):119~121.

12 李兴华,叶伟,刘钊,等.液力自动变速器换挡过程动力学分析.同济大学学报,2003,31(5):576~580.

13 马彪,刘影,陈建文.车辆综合传动换挡离合器结合过程动态特性研究.中国机械工程,2000,11(6):691~694.

14 Zum Gahr K H,Wahl R,Wauthier K.Experimental study of the effect of microtexturing on oil lubricated ceramic/ steel friction pairs.Wear,2009,267(5):1241~1251.

15 Li Guo qiang,Ma Biao,Li He yan.Research of torque re⁃sponse characteristics during the engagement of wet clutch⁃es.Mechanical Engineering and Material Science(MEMS2012).

16 李宽.AMT起步及换挡过程冲击特性的研究:[学位论文].长春:吉林大学,2008.

(责任编辑文 楫)

修改稿收到日期为2015年6月1日。

Effect of Accumulator on Dynamic Characteristics of Two-speed Planetary Transmission in Shifting Process

Wu Da1,Sun Tao2,Li Heyan1,Liu Jikai1

(1.Beijing Institute of Technology;2.Changchun Institute of Technology)

Insufficient oil pump supply occurs to an electric school bus equipped with two-speed planetary transmission in the shifting process,to solve this problem,an accumulator is added to supplement oil supply,and the effect on the shifting process of the original transmission and the one with accumulator is compared and analyzed.SIMULINK simulation analysis and test show that,when the load inertia is low,oil charging and discharging of the accumulator could not only reduce the shift time,but also cut down the torque impact;whereas when the load inertia is high,the accumulator could increase the shift time,and proportion of torque impact reduction declines,which makes the damping effect not obvious,therefore the accumulator should be controlled properly or the it should not be used.

Planetary transmission,Shifting dynamic characteristic,Accumulator

行星变速器 换挡动态特性 蓄能器

U463.22+12

A

1000-3703(2015)06-0016-06

国家自然科学基金(51005021)资助、车辆传动国家重点实验室基金(2013CX02006)和装备预先研究项目(40402070106)资助。。