常减压泵轴承故障分析及处理

2015-01-01黎晓勇李婷莉

冯 仲 刘 新 黎晓勇 李婷莉

(独山子石化公司炼油厂 新疆独山子)

一、引言

常减压装置的4台进口泵,自开工以来,多次由于轴承故障造成停泵检修,该泵结构形式为双支点双级离心泵,径向轴承采用滑动轴承,推力轴承为滚动轴承,输送介质为初底油,介质温度达242℃,轴承故障频发易造成密封泄露等故障,会引发安全及设备事故。在日常巡检监测及前几次拆检过程发现轴颈有磨槽、轴瓦有磨痕、轴承温度偏高等故障现象,通过分析采取有效措施解决了问题,使得设备正常运行,保证了装置生产的平稳进行。

1.故障现象及原因分析

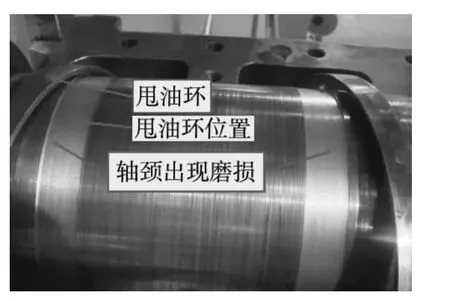

(1)轴颈磨损。在拆检后发现,在轴颈上与甩油环所接触的轴颈部位出现磨槽,且痕迹明显,如图1所指示位置。

通过对磨损部位的检查,核对轴及甩油环的材料以及对甩油环的尺寸进行测量后,甩油环对轴颈部位的磨损主要原因有:

甩油环材料选用不当。经查证甩油环选用的材料为A276-410,而轴的材料也为A276-410,同类材料容易出现粘连现象,易造成磨损,通常在选用甩油环时材料较轴软,常选用磷青铜,这样有利于保护轴,在有摩擦的情况下甩油环被磨损而轴会被保护不被磨损。

甩油环尺寸不合适。对现场甩油环及轴颈尺寸进行测量,甩油环的内径195 mm,轴颈外径140 mm,甩油环内径与轴颈外径的比值1.39,查设计规范甩油环内径与轴颈外径的比值应在1.5~1.9之间,而现场测量的比值显然不符合设计要求,导致甩油环没有足够的浮动空间,无法正常供油,从而导致磨损出现。

(2)轴瓦磨损(图2)。在对拆检的部件检查过程中发现前、后端的径向轴瓦巴氏合金表层有磨损现象,从图2中看出是由于润滑不良或是轴瓦温度过高巴氏合金强度降低造成,从现场拆检及测量结果分析造成轴瓦磨损的原因主要有:

图1 轴颈与甩油环位置及磨损情况

轴瓦结构设计存在缺陷。通过对现场甩油环浮动空间测量,上下活动间隙只有4 mm,无法正常工作,由甩油环供给的润滑油量不足,造成轴瓦无法充分润滑从而造成磨损。

轴瓦与轴颈接触面积过大。现场用涂红丹粉着色的方法测量轴颈与下轴瓦接触角约120°~150°,而正常情况下,滑动轴承与轴颈的接触角要求在 60°~90°,当接触角过大且<120°时,液体摩擦将无法实现,也就是说无法形成润滑油膜,会造成轴瓦磨损。

轴瓦表面温度过高。当轴瓦没有良好的润滑,会造成局部温度升高,且该轴瓦没有冷却方式,会造成热量聚集降低巴氏合金表层的强度从而造成磨损,这点从现场轴瓦表层的颜色可以看出。

图2 轴瓦磨损

二、解决措施及改进方案

1.甩油环改进

(1)甩油环材料改进。将甩油环的材料由A276-410改为磷青铜,由于磷青铜较A276-410软且耐磨性较好,在发生摩擦的时候会起到保护轴的作用,轴的材料不用更换,磷青铜现材较多且价格合适,这样改造不必花费太多的成本具有良好的经济性。

(2)甩油环结构及尺寸改进。按照设计规范甩油环内径与轴颈外径的比值应在1.5~1.9之间,取最小比值1.5进行计算,甩油环内径选取>1.5倍的轴颈尺寸,可取直径 210 mm,外径220 mm,宽度保持16 mm,为减小甩油环与沟槽的接触面积,从而减小磨损,将横截面制成梯形(图3),两侧边斜度为10~15°,在甩油环内侧车0.5 mm的沟槽,提高供油能力。

2.轴承改进

(1)轴承部位甩油环活动空间的改进。由于上轴瓦与甩油环均有不同程度的磨损,说明甩油环浮动量太小,目前只有4 mm,借鉴通用机泵甩油环浮动量实际测量为10 mm,将上轴瓦甩油环对应的部位进行修车加深,深度由原来的8 mm修车为14 mm(图4)。这样给甩油环一个足够的运行空间,保证将足够的润滑油带到轴瓦部位进行供油润滑,确保轴瓦润滑油充分供应。

图3 甩油环改进后横截面示意图

由于下轴瓦与甩油环均有不同程度的磨损,说明下轴瓦甩油环槽弦长过大,目前现场实际测量下轴瓦甩油环槽弦长176 mm,参考通用机泵轴瓦甩油环槽弦长选用比例,将下轴瓦甩油环槽弦长加工到160 mm,避免油环碰撞磨损,这样相当于给甩油环提供一个更充分的工作空间,目的是给轴瓦充分供油润滑(图 5)。

图4 轴瓦甩油环对应部位改造示意图

图5 下轴瓦甩油环部位弦长改造示意图

(2)轴瓦接触角改进。从目前拆检的情况看,4台运行过的机泵主轴及轴瓦表层都有磨损现象,从现场着色检查看下轴瓦的接触角约在120°~150°,而正常情况下,滑动轴承与轴颈的接触角要求在60°~90°,因此对该轴瓦的瓦口进行刮研,通过调整着色检查,保证轴颈与下轴瓦的接触角在90°左右,同时增大进油口的间隙,保证在接触角正常的情况下有更多的润滑油进入轴瓦内部,给运转提供良好的润滑,避免轴瓦及轴颈部位出现磨损。

(3)冷却方式的改进。两台拔头油泵的介质为初底油,温度较高,达到242℃,给轴承部位增加大量辐射热量,加上前期轴承在结构及润滑方式上存在缺陷,造成轴瓦内部温度过高,从而引发轴承表面磨损发生故障,现虽然通过改造解决了轴承润滑的问题,但在辐射热量方面仍存在问题,根据轴承箱内部结构,现在前后轴承箱处加装冷却风扇(图6),降低轴瓦和轴承箱温度,从而给轴承运行提供一个良好的环境,延长设备的运行周期。

图6 轴承部位加装冷却风扇示意图

三、结论

通过对常减压装置4台进口泵的故障原因分析,对分析结果采取合适的解决方法,消除了设备在运行中常出现轴瓦温度高、磨损以及轴颈磨损等故障。目前4台泵的轴承运行温度维持在50~60℃,状态监测数据显示轴承及转子运行良好,改进的成功使得设备能长周期运行。