油田加热设备数字化控制系统

2015-01-01王玉萍张小荣

王玉萍 张小荣

(长庆油田公司第二采气厂 陕西榆林)

一、存在的问题

1.锅炉控制系统

每台锅炉旁就地配置1台控制柜,控制系统操作平台为Eview触摸屏,使用Easybulider组态软件,下位机采用西门子S7200系列224型 PLC。控制系统功能:①在Eview控制屏实现燃烧器启停操作。②控制柜安装1个液位显示器,实现液位的高低报警和自动控制水泵启停。目前锅炉控制系统存在以下问题。

(1)原系统置于现场,未能实现远程控制,不利于系统安全稳定运行和操作人员人身安全。

(2)单炉单控制,人员启停等操作工作量大,应急处理操作困难。

(3)虽能实现自动控制,但是数据无法远传,不能实现集中监控,触摸屏操作平台操作复杂,操作人员误操作概率较大,故障排除较为繁琐。

(4)只有液位显示、锅炉压力显示和控制,监控参数少。

2.加热炉控制系统

加热炉控制系统在加热炉烧火间现场,利用一次仪表(压力变送器、热电偶和浮子液位计)采集加热炉锅筒压力、温度和液位数据,通过现场二次仪表显示和控制燃烧器,实现报警、停炉。目前加热炉控制系统存在以下问题。

(1)同1.(1)、(2)。

(2)虽能实现自动控制,但利用一次、二次仪表数据灵敏性较差,显示不够清晰明了,无动态效果;温度控制单元、水位控制单元及压力控制单元等控制精度低,无法实现数据远传功能。

(3)控制箱过于复杂,线路过多,维护不便。元器件配置老化,安全性及准确性能较低。

(4)控制系统无法查看报警信息及故障。

近年随着自动控制和计算机技术的发展,数字化控制系统在油田加热设备中得到应用,有效提高了设备运行安全性和经济效益,司炉人员劳动强度减轻,劳动条件改善。

二、锅炉数字化控制系统

1.应用方案

(1)设立单独自控室,将现场与控制系统分开,增加系统安全性,改善操作人员工作环境。

(2)将操作平台由触摸屏改为工控机,简化操作人员操作步骤,使操作人员在自控室即可监控锅炉实际运行状态并进行相关操作。

(3)更换组态软件,增加报表打印、报警参数查询等功能。在保持原操作画面风格基础下,重组监控画面,方便参数修改。

(4)在锅炉房增加8台专业摄像头,实时监控锅炉房中设备运行状况。

(5)将西门子S7200(CPU224)控制器更换为 S7200(CPU226)控制器,重新编写PLC控制程序。1台PLC控制4台锅炉,节省费用。

2.锅炉监控系统

在牛毛井联合站等锅炉房应用,监控系统主要组成:①压力、温度和液位的采集监控系统。②锅炉启停控制。

(1)温度、压力和液位的监控系统主要由下位机(SIMENS S7-200 PLC)通过西门子I/O EM231模拟量模块采集现场热电偶、热电阻、液位变送器及压力变送器的数据,并对采集数据进行一定方式的转换使其与现场数据保持一致,确保显示精确度,在上位机(组态王)建立相关的变量与之相联接。锅炉监控系统主要有锅炉的锅筒压力、锅筒液位(控制锅炉供水泵启停)和排烟温度等监控点(图1)。

图1 锅炉监控系统画面

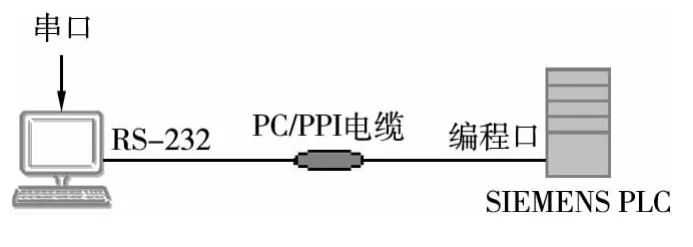

使用工业控制机(上位机)替换触摸屏,用组态王6.52软件替换Easybulider软件。下位机为SIMENS S7-200 PLC。PPI方式是西门子公司专为S7-200系列PLC开发的一个通信协议,内置于S7-200 CPU中,PPI物理上基于RS-485接口,通过屏蔽双绞线就可以实现PPI通信,是一种主—从通信协议。组态王与PLC连接见图2。使用组态王软件编制动态画面:①主控制画面。在主控制画面中,当发生异常情况(锅炉实际控制值超过其工艺设定参数),画面中温度、压力和液位等工艺参数会出现闪烁的红(高于工艺设定参数)或黄(低于工艺设定参数)底色,而不需要查看报警信息即可判断报警点,从而可加快事故处理速度;增加手动强制开关钮,用于应急处理;增加大小火转换钮,可便捷实现大小火之间转换。②历史趋势画面。可以设定需要保存的时间,能够方便地查出每时每刻的历史数据,能够显示每班运行数据的平均值、最大值和最小值等。③报警画面。显示定义变量的报警值,可进行记录打印。④报表画面。日报表可以对每个班次的数据做成报表,方便查询。历史报表则可通过设定保存期限,对长期的生产过程进行统计、分析,使管理人员能够实时掌握和分析生产情况。

3.实现功能

(1)燃烧器自动控制。当锅筒压力低于其设定的压力下限值时,启动燃烧器大小火;当锅筒压力高于其设定的压力下限+下限回差时,关闭燃烧器大火,小火保持不变;当锅筒压力高于其设定的压力上限值时,关闭燃烧器小火;当锅筒压力重新降至其设定的压力上限-上限回差时,启动燃烧器小火;当锅筒压力继续降到设定的压力下限值时,启动燃烧器大火;当锅筒压力高于设定压力上限报警值,锅筒压力超压报警,燃烧器连锁停机。

(2)补水泵自动上水。当锅筒水位达到设定低水位(高于报警低线)时,锅炉上水泵自动启动,直到设定上线,泵停止。

(3)“三停”故障指示报警。①燃烧器因各种故障不能准确点火,电脑控制器不连锁设备,报警灯亮且音响报警提示。②锅筒水位报警指示灯亮。当锅筒水位过低,锅筒水位报警,强制关闭所有受控设备,音响报警提示。③锅筒压力报警指示灯亮。当锅筒压力发生超高时,锅筒压力报警,强制关闭所有受控设备,音响报警提示。④排烟温度报警指示灯亮。当排烟温度高于设定值时,排烟温度报警,强制关闭所有受控设备,音响报警提示。

(4)上位机。①实现远程启停功能。实时显示压力、水位、排烟温度、报警信息(报警画面)、火焰(燃烧大、小火或停止)指示、水泵启停和液位状态。②系统参数设定(压力上下限停炉设定值,大小火切换设定值)。③实现报警上下限设定功能、报警消音操作。④压力等数据运行曲线及报表生成。

图2 组态王与PLC连接

4.锅炉房的视频监控系统

由于自控室与锅炉现场采用分开式设计,为了增加锅炉运行稳定性,减少故障处理时间,在锅炉房中增加8台摄像头实时监视锅炉运行情况(图3、图4)。

(1)采用专业的图像采集软件和专门的图像采集卡(洪视NV700X)对现场摄像头采集的图像进行真实的还原,保证图像的真实性和实时性。

以上案例中,关于D企业实行多元化的人员安排提供了“新”引导,这种趋向性开发实践过程,不仅适应了企业当前发展阶段,管理工作的全面性探索,也能够始终保障企业管理环节拥有新鲜的血液,迎合了高速率发展的市场需求。

(2)采用RS485通信协议通过RS485/RS232转换器与电脑上的串口进行连接,控制解码器对现场的摄像头进行位置控制,根据实际需要不断调节摄像头的方向,对锅炉房中设备进行全方位实时监控。

图3 摄像头

图4 锅炉监视画面

三、加热炉数字化控制系统

1.加热炉控制系统设计流程(图5)

在柳二接转站应用,通过 RTU(UT-206)采集现场压力、温度和液位等信号,在RTU内部进行转换、运算、对比和分析等一系列处理实现燃烧器自动启停报警功能。RTU具备数据远程,触摸屏具备现场显示和控制功能。

(1)触摸屏现场显示RTU采集信息及运算结果,现场温度、压力等设定值在触摸屏可调。

(2)将RTU采集信息及运算结果远传给上位机组态进行集中监控,上位机组态具有实时监控锅炉运行状况、报警信息显示、参数设定和远程启停等功能。

(3)将RTU采集到的信息进行运算处理,以实现对燃烧器进行启动报警和停炉自动控制。

图5 加热炉控制系统设计流程

2.实现功能

(1)加热炉温度数据采集、传输和显示。PT100热电阻采集加热炉温度,温度变送器将阻值信号变换成4~20 mA信号后再传至主控RTU。RTU将4~20 mA信号转换成0~5000数值输出传送给触摸屏和上位机组态,触摸屏和上位机组态将0~5000数值转换成0~150℃温度值用于显示。

(2)加热炉压力数据采集、传输和显示。SWP-T20X压力变送器采集加热炉压力,此后过程和上述类似,触摸屏和上位机组态将0~5000数值转换成-0.1~0.1 MPa压力值用于显示。

(3)加热炉液位数据采集、传输和显示。液位变送器(LT转换器)采集加热炉压力后将液位转换成μA信号传送给液位变送器二次仪表,液位变送器二次仪表将μA信号转换成开关量传送给主控RTU。主控RTU通过继电器连接扬声器控制液位报警,通过触摸屏画面状态显示灯显示液位报警,同时报警信息也被传送至上位机组态。

(4)加热炉手、自动转换及大小火切换。加热炉手、自动转换及大小火切换实现了燃烧器手自动任意切换,保证系统安全稳定运行,手、自动及大小火切换需要通过控制燃烧器(BGN350P)各触点实现。

(5)自动运行系统功能。①燃烧器现场“三停”(液位停炉、压力停炉、温度停炉)功能。②锅炉运行参数可调功能。③数据实时显示及报警功能。④远程控制功能。

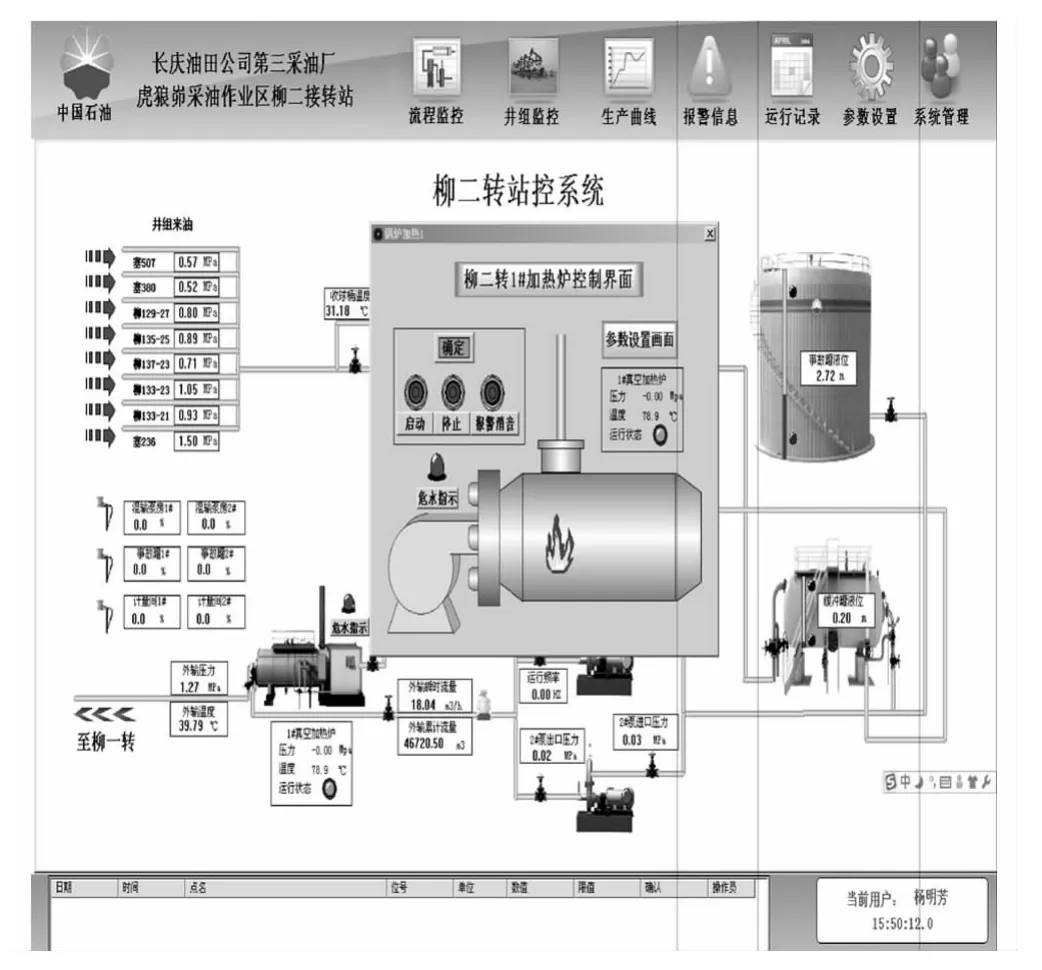

(6)上位机功能。①远程启停功能。用于实时显示温度、压力、水位、报警信息(报警画面)和火焰指示。②报警消音操作及系统参数设定(温度上限停炉设定值、温度下限启动设定值、压力上下限停炉设定值、大小火切换设定值)。③温度、压力等数据运行曲线及报表生成。实现报警上下限设定功能。加热炉控制系统画面见图6。

四、应用效果

2011年完成7座锅炉房20台锅炉的数字化系统应用。通过几年运行,系统自动化程度较高,安全稳定,有效降低了操作人员劳动强度和成本。组态王开发的上位机监控程序功能完善,综合性强,人机界面友好,实用性好。2013年对2台真空加热炉实现数字化改造,控制系统运行稳定可靠。

五、几点建议

(1)锅炉控制系统利用1台PLC控制4台锅炉,在值班室设置上位机,安装锅炉控制系统(组态王),目前系统未接入厂内站控系统。为此可继续完善,实现远程站控参数传输(不建议远程启停控制)。

图6 加热炉控制系统画面

(2)加热炉数字化控制系统利用工况适应性强的RTU,每台加热炉有1个RTU,实现数据远传集中监测和启停控制功能,上位机组态接入站控系统。

(3)锅炉房内安装摄像头,对设备、仪表参数进行全方位实时监控,减少人员巡检次数;加热炉未设计视频监控。

(4)锅炉控制系统使用几年来,功能完善、可靠,但RS485接口通信速度慢,可改用宽带通信,提高通信速度。