ATLAS拧紧机外伸轴国产化

2015-01-01代志勇孙晓彬牟伟亭李春平王东兴

代志勇 孙晓彬 牟伟亭 李春平 王东兴

(潍柴动力股份有限公司一号工厂 山东潍坊)

潍柴动力股份有限公司陆续从瑞典进口8台ATLAS螺栓拧紧机,每月拧紧轴的运转频次近24万次,使用频率高,拧紧轴端外伸轴经常断裂,因此需要采购大量的备件作为储备以保证生产。进口外伸轴进货周期6个月甚至更长,严重制约了设备的正常运行,影响生产,并且价格昂贵,生产商处于垄断地位,每年设备维修费用高。为了降低生产成本,彻底摆脱生产厂商的制约,对进口外伸轴的材料、性能和强度进行分析,经研究和多次试验,实现了外伸轴备件的自制生产,节约大量的设备维修费用,每年为公司节约100万余元。

1.ATLAS拧紧机结构

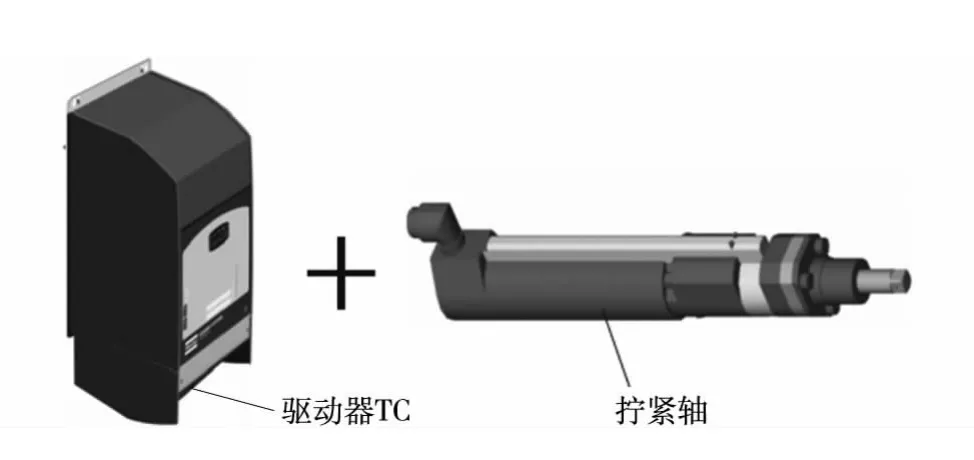

ATLAS拧紧机由n个驱动器TC+拧紧轴构成(图1),可以同时拧紧n个螺栓,即1根拧紧轴对应1个螺栓,n值是根据工艺要求来确定。螺栓拧紧控制方式有3种:扭矩控制、角度控制、扭矩+角度控制。

如图2所示,拧紧轴由马达、传动齿轮单元、测量传感器单元、前端齿轮组件、外伸轴组成。

2.外伸轴断裂原因分析

图1 ATLAS拧紧机构成

图2 拧紧轴结构

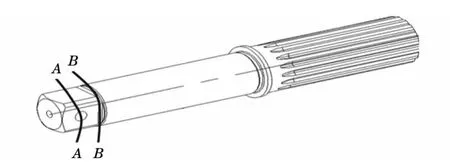

拧紧机使用过程中,外伸轴经常断裂,每年断裂30多件。外伸轴断裂部位统计,80%在扳头轴肩部位断裂(图3 B—B线),20%在轴端板头Φ6 mm销孔部位断裂(图3 A—A线)。

图3 外伸轴断裂部位示意图

分析外伸轴断裂原因,可能存在以下3种情况。

(1)局部结构设计不合理。外伸轴板头轴肩即B—B线位置是两个面相交基本上成1个90°的台阶,应力集中在圆周线上,造成此处强度的降低;销孔Φ6 mm偏大,也可能造成了板头强度的降低。

(2)外伸轴使用频次达到了寿命周期即材料的疲劳极限,正常断裂。以拧紧机拧紧缸盖主螺栓为例,缸盖主螺栓拧紧是1台4轴(n=4)拧紧机,同时拧紧1件缸盖上的4个螺栓,工艺要求分预拧紧和拧紧2次达到拧紧的目的。每天产量按650台计算,拧紧轴每月的运转频次234 000次,平均2个月左右断1根外伸轴,据此计算外伸轴在使用频次46.8万次左右时出现断裂,估计外伸轴的设计使用寿命50万次(原始数据无法查证),外伸轴的断裂可能属于达到使用疲劳极限。

(3)外伸轴本身材料选取不合理。材料选取不合理可能会导致外伸轴的强度和韧性达不到要求,造成外伸轴使用寿命降低,此条原因的可能性很小。

综上分析,外伸轴断裂可能原因为:外伸轴局部结构设计存在缺陷和外伸轴使用达到了疲劳极限。

3.外伸轴国产化研究与试验

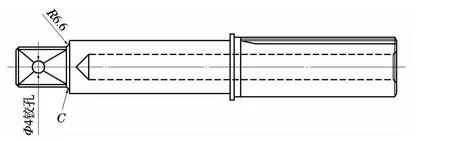

(1)结构改进及加工工艺优化。①在外伸轴的轴端扳头轴肩部位,平面与圆柱端面相交的位置(图4中C处)增加了1个R6.6 mm圆弧过渡面,同时改进外伸轴加工工艺采用一刀成型,这样就可以消除原装进口外伸轴两端面相交出现应力比较集中的问题。②外伸轴扳头部位的销孔由Φ6 mm改成Φ4 mm(图4),孔径的减小提高了外伸轴的强度。

图4 外伸轴结构改进示意

(2)外伸轴材料的选取及试验。

试验一 选用轴类零件常用材料45#钢,价格便宜,经过调质或正火后,可以得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,淬火后表面硬度可达45~52 HRC。45#钢抗拉强度为 σb>600 MPa,屈服强度为 σs>355 MPa,伸长率为ψ>16%,冲击功为AK>39 J。用此材料试制1根,运转6次就断了,说明此材料不可用。

试验二 选用适于中等精度且转速较高的轴类零件材料合金结构钢40Cr,这类钢经调质或淬火后,具有较好的综合机械性能,抗拉强度 σb>1 030 MPa,σs>835 MPa,伸长率 ψ>9%,冲击功AK>39 J。同样试制1根,运转9次就断了,说明此材料也不可用。

试验三 经历前2次试验的失败后,对进口外伸轴的材料进行分析寻找突破口。材料成分分析结果表明,进口外伸轴材料采用欧洲标准,在国内无法找到与其相同的材料。经过查询大量资料和论证分析,确定了成分配比与进口材料相近的两种材料20CrMnTi和 42CrMo。

①采用渗碳钢20CrMnTi,其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,特别是具有较高的低温冲击韧性。20CrMnTi表面渗碳硬化处理用钢,良好加工性,变形微小,抗疲劳性能相当好。采用此材料试制1根,运转频次大概在20万次(25天左右)出现断裂,此材料可选用,但与进口外伸轴性能还有差距。②采用合金钢材料42CrMo钢,属于超高强度钢,具有高强度和韧性,淬透性也较好,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。抗拉强度σb>1080 MPa,屈服强度 σs>930 MPa,伸长率 δ>12%,断面收缩率 ψ>45%,冲击功 AK>63 J,冲击韧性值 αkv>78,硬度>217 HB。采用此材料试制1根,运转频次大概在60万次(75天左右)出现断裂,用此材料制作的外伸轴性能要求优于进口外伸轴,完全可以替代。

42CrMo钢作为外伸轴的替代材料,彻底解决了进口外伸轴进货周期长、费用高等难题。进口外伸轴每件的价格17 676.3元,而自制1件的费用450元,单位每年使用30件左右,每年降低设备维修费用50余万元。目前此项技术已推广到全公司,每年为公司节省费用100多万元。