基于RCA技术的风电场变桨电机故障原因分析

2015-01-01杨立飞王从令

杨立飞 陈 宇 王从令

(苏州热工研究院有限公司 广东深圳)

一、RCA技术介绍

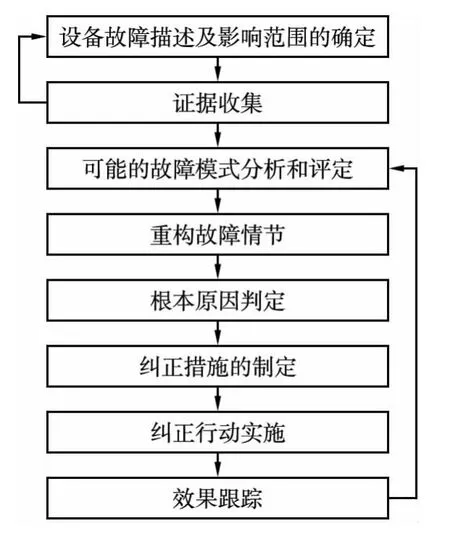

根本原因分析技术(Root Cause Analysis,RCA),是通过一整套系统化、逻辑化、客观化、规范化的分析方法,找出设备故障机理和根本原因,通过制定合理的纠正措施,彻底消除故障,防止同类故障重复发生。RCA分析流程见图1。

目前,RCA技术方法在世界航空航天、核电工业、医疗卫生、制造行业等各大领域得到了推广应用,然而在我国风电行业尚未推行。风电机组设备面临运行环境恶劣、维修管理不足等问题,风电设备故障重发率较高。在风电行业开展RCA推广和应用对解决风电设备故障有重要现实意义,部分风电企业已经开始相关研究与应用尝试。

图1 RCA分析过程

二、变桨电机故障背景

内蒙某风电场拥有200台FD70B型风电机组,风机在运行3年后期变桨电机故障频发,变桨电机对风机运行至关重要,如果风机无法收桨则可能导致倒塔、飞车等,引发严重安全事故,经济损失巨大。

该风场变桨电机属于直流串联励磁电机,现场勘查发现电机外壳附有油污,解体发现内部线圈绝缘及线圈烧损,具有强烈的烧焦气味。变桨电机故障停运信号主要包括:变桨电机过流报警并跳开、变桨电机过热热继电器跳开、变桨电机转速高报警停机、变桨电机转速不同步报警停机等。为尽快消除故障恢复运行,维修人员一般进行变桨电机更换,虽更换可以暂时解决问题,因未明确电机故障根源,所以共模故障频发,加大了维修费用和发电损失。因此应用RCA技术对变桨电机故障进行深入的原因分析,对风电场有风机可用率提升有直接作用。

三、故障原因分析过程

①确立事件范围、边界,调查与收集事件相关证据和材料;②现场设备勘察、设备结构及运行状况分析,运维人员访谈;③解体故障变桨电机,分析可能故障点及其故障原因;④结合设备运行、维护、故障维修调研情况,对全部可能故障模式进行分析、论证和逻辑判断;⑤对故障原因进行综合分析,确定其根本原因及促成因素;⑥针对故障原因及影响因素,提出可行纠正措施。

1.数据收集和现场勘查

变桨电机运行、维修、改造记录及现场故障设备是RCA分析的重要信息输入,分析过程中收集和整理了风电场自运行以来的3年风机故障记录、变桨电机运行维护策略、风机改造技术文件,并对维修人员进行了访谈和可能原因分析。

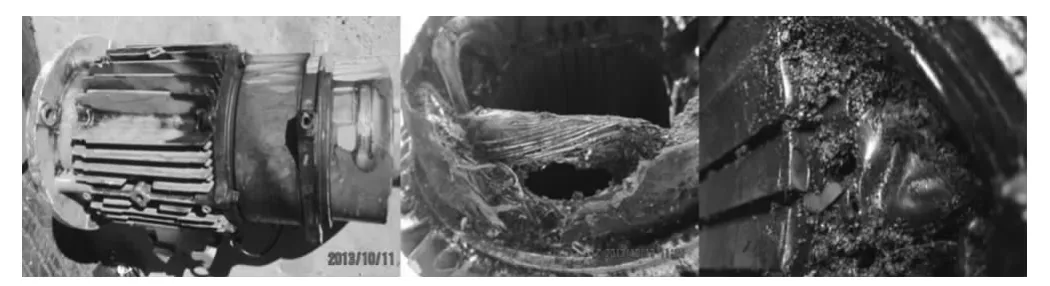

分析选取3台故障变桨电机(品牌为LUST)内外部勘查,电机外壳肋板螺栓孔布满油污,线圈有从内部向外部燃烧迹象,电流进线铜线熔断,线圈绝缘被烧损(图2),转子与定子间有划痕,转子碳刷接触处有较深的刷痕,积累了大量的油,电机内部燃烧痕迹较为明显;部分电机碳刷燃烧殆尽或磨损严重,部分碳刷铜基座烧蚀严重甚至熔化(图3)。

图2 外部油污内部线圈烧损

图3 碳刷基座烧损碳刷损坏

2.故障模式列写

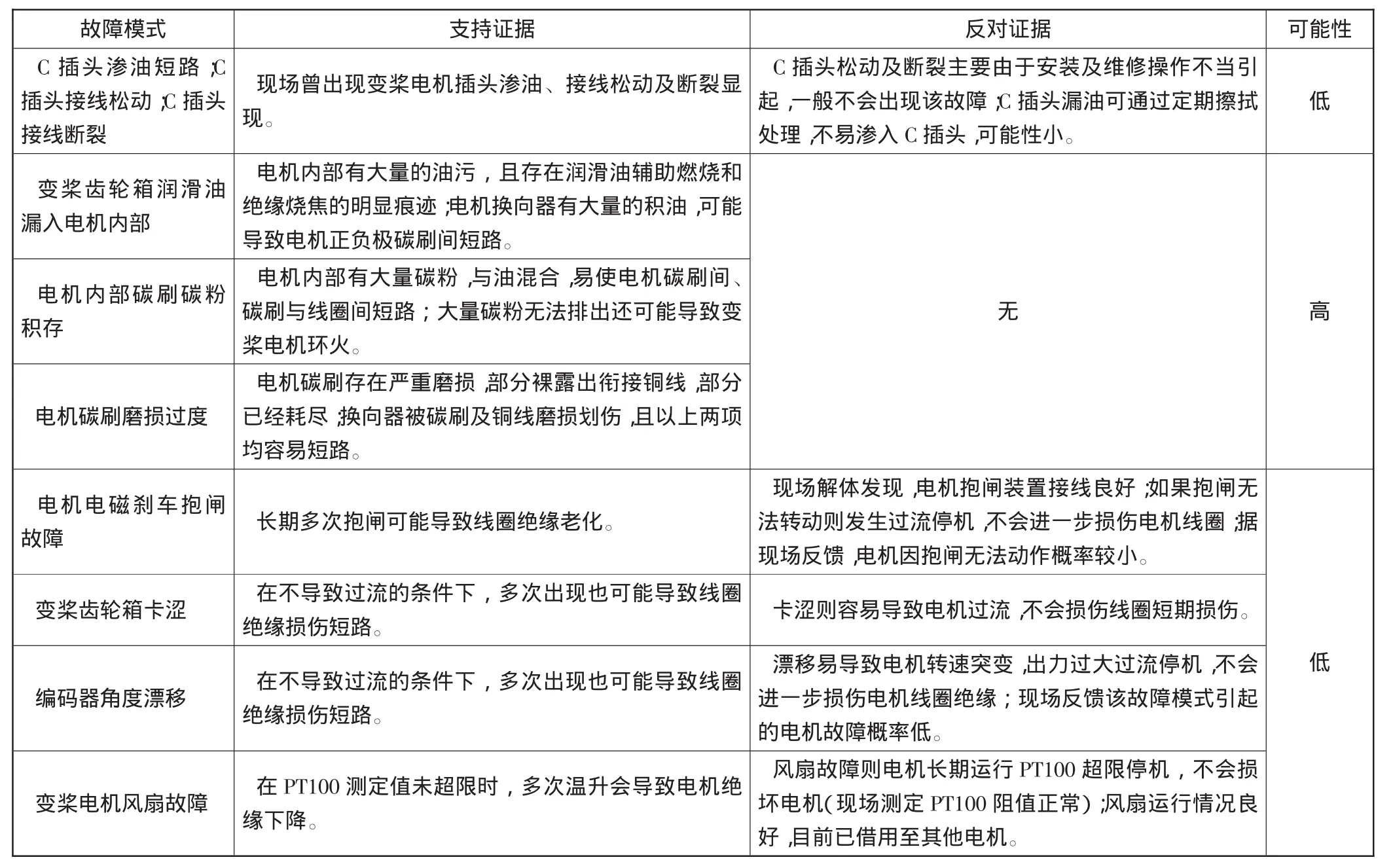

结合对变桨电机历史故障信息收集、人员访谈、现场变桨电机解体分析以及经验反馈等,最终确定变桨电机的可能故障模式如下。

(1)电机接线C插头渗入齿轮箱油,导致变桨电机短路;电机接线C插头松动,导致变桨电机停运;

(2)电机接线C插头断裂,导致变桨电机停运;

(3)变桨齿轮箱油漏入电机内部,导致变桨电机短路;

(4)电机内部碳刷碳粉积存,导致变桨电机短路;

(5)电机碳刷磨损过度或部分耗尽,导致变桨电机缺相运行;

(6)电机电磁刹车抱闸故障,导致电机过流故障;

(7)变桨齿轮箱内部卡涩,导致电机过流故障;

(8)编码器角度漂移,导致电机过流故障;

(9)变桨电机风扇故障,导致电机过热停运。

3.故障模式分析

针对3台LUST故障变桨电机,对可能的故障模式逐个排查,包括支持证据与反对证据,同时对其发生的可能性进行了初步分析,见表1。

表1 变桨电机故障模式分析

从以上分析结果可知,最可能导致变桨电机故障的故障模式为:变桨齿轮箱油漏入电机内部;电机内部碳刷碳粉积存;电机碳刷磨损过度。

4.根本原因分析

(1)故障模式为变桨齿轮箱润滑油漏入电机内部。①变桨齿轮箱油附着在定子、转子线圈表面,导致其散热能力下降,长期运行绝缘能力下降。②油的进入在变桨电机换向器表面、碳刷表面形成油膜,电机运行过程中增大了电机碳刷与换向器之间的接触电阻,电机快速变桨过程中碳刷与换向器间打火加剧,长期烧蚀碳刷相对应的定子、转子线圈、碳刷铜架,以及包覆碳刷防尘的橡胶密封壳体,导致定子及转子绝缘下降(甚至短路),密封壳体严重烧蚀,碳刷铜架严重烧蚀。③油进入变桨电机内部后,在轮毂转动过程中,当电机位置朝上、齿轮箱朝下时,油大量积存于碳刷与换向器部位,导致在电机运行时碳刷在打火过程中,通过油导通正负极碳刷(碳粉的掺入使油的导电性能加强),导致瞬间碳刷铜架熔毁,在电机内部形成强烈的火焰,将电机内的油与碳粉引燃。

(2)故障模式为变桨电机内部积累碳刷磨损及碳刷过度磨损。风电场变桨电机在变桨过程中碳刷长期磨损,长期磨损势必消耗殆尽,且处于密闭空间内,碳粉无法排出;检修人员并未对电机内部碳粉进行清理吹扫(吹扫前仅对电机拆卸操作难度就相当大),预防性检修也并没有对碳刷更换及碳粉清理说明,因此,碳粉长期积存可造成电机故障原因有:①碳刷密闭空间碳粉的长期累积,易于在电机的正负极碳刷间,以及碳刷与绝缘破损的线圈间发生短路(油与碳粉混合后则更容易形成短路),造成碳刷或线圈瞬间烧毁。②碳刷在不断磨损过程中,如果碳刷磨损过度或者长期由于电刷接触不良打火导致碳刷烧结,则导致碳刷与换向器硬摩擦,电流分配不均,碳刷不断被加热和烧结,形成恶性循环,最终导致电机绝缘损伤短路停机。③风机在运行时不可避免的发生振动,造成变桨电机碳刷与换向器接触间隙变化,电流分配不均,电流大的碳刷发热量增大,导致碳刷磨损特性有差异,部分碳刷因受热膨胀卡死无法在铜刷架内运动,导致接触不良,因此即使碳刷相同,其磨损程度也是不同的,需要定期查看碳刷厚度并进行成组更换。

(3)功率控制改造影响分析。除以上故障模式外,现场风机改造记录表明,2011年应内蒙电网对风场功率调节控制改造要求,变桨风机功率调节方式改变,以便于电网电压的稳定,同时避免因低温环境停机而无法启动的隐患,改造后利用变桨控制风机功率替代了以停运风机响应电网功率调度的要求。经分析,该项改造对碳刷磨损有重要影响,图4为1.5 MW的FD70B型风机的风速——功率曲线。

图4 FD70B型风机功率曲线

(4)风机原功率控制方式。风机风速在 0~3.5 m/s时,风速小于启动风速,风机处于停运状态;风机风速在 3.5~12.5 m/s时,风机通过变桨电机将叶片从92°旋转至 0°,使风机发电量最大化;如果电网要求降低发电功率,则需要停运部分风机实现功率控制。风机风速在12.5~25 m/s时,风电场可以实现满发功率,但因电网负荷承载能力有限,因此需要以停运部分风机的方式实现功率控制。风机风速>25 m/s时,风速超出风机设计要求风速,风机全部停运。

功率控制方式改造与原功率控制方式对变桨电机运转影响主要体现于以下分析中:风机风速在3.5~12.5 m/s时,当电网要求风电场降负荷运行时,通过变桨电机控制桨叶角度的方式,降低每个风机的功率,满足调度要求,因此每台风机的变桨电机都需要动作,增大了电机的动作频度,加速了电机碳刷的磨损。风机风速为12.5~25 m/s时,风电场可以实现满发功率,但因电网负荷承载能力有限,仍然以降低每个风机的功率,以满足调度要求,因此每台风机的变桨电机动作频度增大,加速了电机碳刷的磨损。综上所述,变桨电机故障的根本原因及促成因素如下。

根本原因1,变桨电机运行过程中漏入变桨齿轮箱润滑油,润滑油附着于碳刷与换向器表面,造成碳刷与换向器接触不良而频繁打火,长期运行导致电机线圈绝缘的损伤以及碳刷的烧结;正负极碳刷之间,碳刷与绝缘损坏的绕组之间通过油与碳粉形成短路,造成碳刷或线圈的烧损,最终导致电机停运。

根本原因2,碳刷属于消耗部件,长期运行将会消耗殆尽(故障电机的部分碳刷已磨损耗尽,部分已磨损出裸露的铜接线),最终导致电机碳刷与换向器接触失效导致电机故障;此外,大量碳粉积存于电机端部的密闭空间而未定期清理,易于导致电机短路烧损线圈或碳刷,最终导致电机停运。

促成因素,变桨电机的功率控制改造加剧了电机碳刷的磨损和消耗,增大了碳粉的积累,易于发生短路。

四、纠正行动制定

(1)近期纠正行动。电机碳刷磨损情况普查和更换:对使用3年左右的电机进行高空更换和地面抽样检查其磨损情况,进行针对性的维修更换,避免整个电机的烧毁,以及其他安全事故的发生。

(2)远期维护策略。定期更换变桨电机碳刷和定期清理变桨电机内部碳粉(可以通过轮换备件方式管理,风机高空维修操作时可直接更换变桨电机,在地面对变桨电机进行碳刷更换或送厂家维修,现场分析时针对一台故障电机进行了碳刷现场更换,运行状况良好);定期更换变桨齿轮箱的密封圈(密封圈本身存在老化,且与变桨齿轮箱油接触以及内蒙地区冬夏温差大的因素加速其老化,因此建议定期更换密封圈,以防止齿轮箱油进入变桨电机内部造成变桨电机故障);

定期检查变桨齿轮箱渗漏油情况,并对渗漏润滑油严重的齿轮箱进行密封条更换,渗漏轻微的进行清理处理,避免流入变桨电机;更改设备选型:选用其他碳刷易于更换,且可靠性等同或相对较高的电机或者改用无刷变桨电机,消除该故障模式的发生。

五、预期收益评估

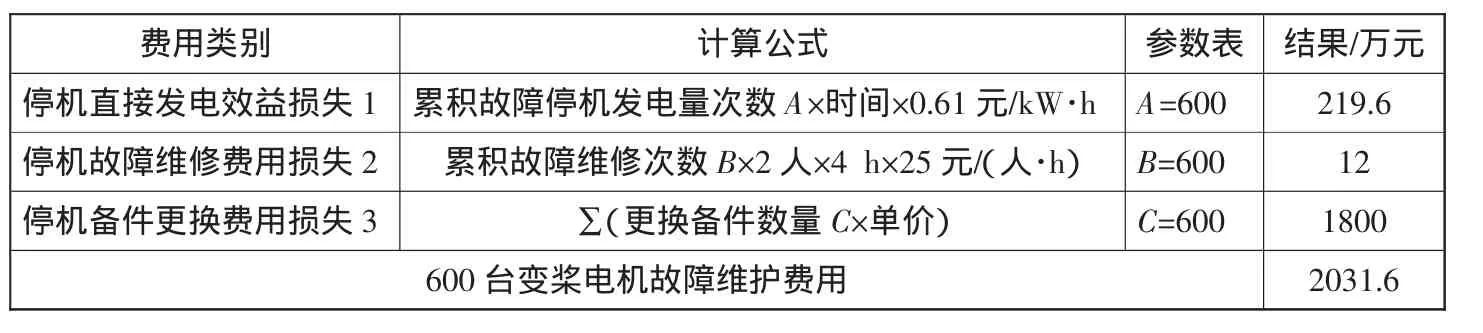

该风电场目前有200台风机,每台风机有3台变桨电机,变桨电机总数600台,变桨电机故障产生的经济损失包括:直接发电损失、备件采购费用、人力资源消耗等,其综合经济损失评估模型见图5。

图5 风机故障综合经济损失评估模型

据维修反馈,每次电机更换按照2位运维人员工作4 h,风电上网电价0.61元/kW·h,人力成本25元/h计算,600台变桨电机故障直接导致的发电损失、备件采购(每台变桨电机按照3万元估计)和人力资源消耗分别进行计算,计算公式见表2。

表2 风机变桨电机故障经济损失评估

从表2可知,如果针对变桨电机故障原因不进行深入分析,则由变桨电机共模故障引起的直接经济损失为2031.6万元。因此,通过RCA故障原因分析,不仅能够避免变桨电机故障的重发,降低设备维修更换费用,而且对于提升风电场风机可用率,减少发电损失有重要作用。

六、结束语

通过运用目前国际先进的RCA技术方法,对风电场变桨电机故障进行了根本原因分析和促成因素识别,不仅制定了针对性的纠正措施而且对提升风机运行安全水平,降低风电场经济损失有直接作用。

目前RCA技术在风电行业的推广仍在探索和尝试中,建议风电场建立RCA根本原因分析体系,运用RCA技术对风机故障进行分析,消除或缓解设备故障,从本质上提高风机系统设备的可靠性水平,提升风电机组运行的安全性和经济性。