重油催化裂解过程中丙烯和干气的生成历程

2014-12-31袁起民谢朝钢

袁起民,龙 军,谢朝钢

(中国石化 石油化工科学研究院,北京 100083)

丙烯是仅次于乙烯的重要基本有机化工原料。全球丙烯市场需求一直保持高速增长态势,其年均需求增长率已连续多年高于乙烯需求增长率[1]。目前,蒸汽裂解虽然仍是丙烯生产的主要来源,但受制于烃类热裂解反应的本质特征,该工艺存在能耗高、丙烯/乙烯比低、产品结构不易调节等技术局限,难以满足当前丙烯需求高于乙烯的现状。与此相比,重油催化裂解生产丙烯,由于酸性催化剂的使用,不仅可以大大降低反应的活化能,进而降低反应温度和过程能耗,还能通过改变热裂化反应的自由基机理来改善产物分布,明显提高丙烯产率。因此,近年来重油催化裂解生产丙烯技术备受国内外各大石油公司和研究机构的青睐,发展迅速。

从现有重油催化裂解生产丙烯技术来看,丙烯主要由重质原料经汽油馏分二次裂解生成,汽油馏分烯烃是生成丙烯的主要前身物[2-4]。基于这种认识,现有技术大都将强化汽油馏分的裂解反应作为增产丙烯的主要措施。强化手段主要包括,采用高硅/铝比MFI分子筛催化剂或助剂来选择性裂化汽油馏分的烯烃,采用比常规催化裂化更高的反应温度、更大的剂/油比和水蒸气注入量以提高裂化反应深度和丙烯选择性,采用2个反应器/区或将汽油馏分回炼,为汽油馏分的二次裂解提供反应场所和充足的反应时间[5-7]。然而,工业化应用结果却表明,上述措施在强化汽油馏分二次裂解增产丙烯的同时,往往还会造成过程干气产率普遍较高。干气自身利用价值低,但氢含量高;从氢平衡角度看,还会影响高价值产物产率的提高和产品质量的改善。可见,要想在多产丙烯的同时,减少干气等低价值产物的生成,还需要通过重油催化裂解过程的剖析,对不同反应阶段内丙烯和干气生成的反应化学原因进行甄别。为此,笔者通过考察大庆减压蜡油在不同转化深度下的催化裂解反应,模拟实际反应过程,探讨了重油催化裂解过程中丙烯和干气的生成历程。

1 实验部分

1.1 原料和催化剂

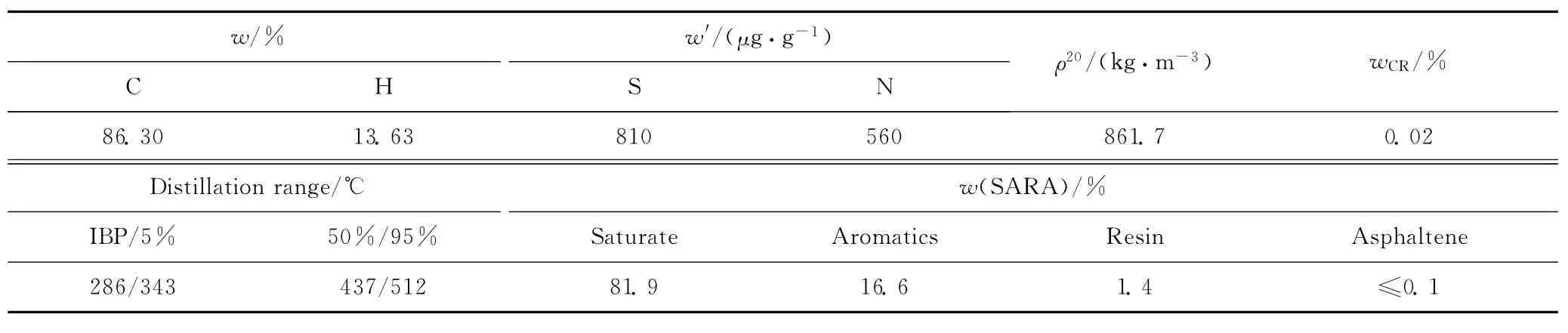

实验所用原料为大庆减压蜡油(VGO),性质见表1。

表1 大庆减压蜡油(VGO)的主要性质Table 1 Typical properties of DaqingVGO

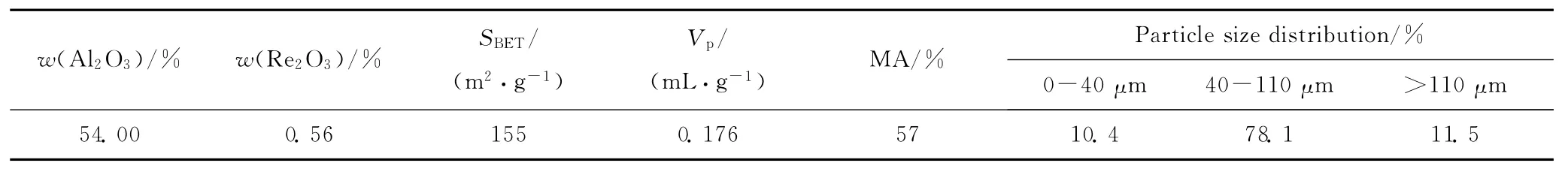

实验所用催化剂为中国石化石油化工科学研究院研制的重油催化裂解多产丙烯专用催化剂,简称RMP。该催化剂为含有超稳Y型分子筛和过渡金属改性择形分子筛的复合分子筛催化剂,使用前经790℃、100%水蒸气水热老化17h。老化后的催化剂的主要性质列于表2。

表2 RMP催化剂的主要物化性质Table 2 Physicochemical properties of the RMP catalyst

1.2 实验装置和方法

在固定床微反实验装置上进行大庆VGO的催化裂解反应。反应温度600℃,通过调整催化剂装填量来改变反应深度。称取一定量催化剂装入反应器内,并通入N2吹扫,待催化剂床层温度达到设定值并稳定后,用微量注射泵将原料油恒速注入反应器进行反应。反应后的液体、气体产物通过冰水浴冷凝、排水集气装置分别收集。采用日本岛津GC-17A气相色谱仪对液体产物离线进行模拟蒸馏,得到汽油、柴油和重油馏分的分布;采用美国瓦里安公司CP-3800气相色谱仪对气体产物离线分析,得到裂化气详细组成。反应结束后,结焦催化剂在N2吹扫下降至室温,采用日本Horiba公司EMIA-820V碳硫联合测定仪离线测定催化剂的积炭量。

2 结果与讨论

2.1 不同转化深度下大庆VGO催化裂解产物的分布

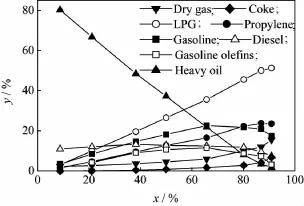

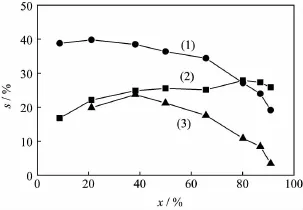

图1为不同转化深度下大庆VGO催化裂解产物的分布。从图1可以看出,随着转化率的增加,重油产率直线下降,目的产物丙烯和液化气产率基本呈直线增加趋势,汽油和柴油产率呈先增加后下降的变化规律;非目的产物干气和焦炭产率则先平缓增加,转化率超过一定范围后,又出现明显上升。需要特别指出的是,当转化率为65.72%时,丙烯产率达到了16.53%,此时干气和焦炭产率分别为5.89%和1.66%,产物分布较为理想;随着转化率继续增加,丙烯产率虽仍保持增加趋势,但干气和焦炭产率同时也明显增加,产物分布明显恶化。

图1 大庆VGO催化裂解产物产率(y)随转化率(x)的变化Fig.1 Product yields(y)of Daqing VGO catalytic cracking vs conversion(x)

不难看出,对重油催化裂解生成丙烯过程来讲,不同转化深度阶段内的丙烯和干气生成情况不同。在本实验条件下,对大庆VGO而言,当转化率为65.72%时,已生成了以最高丙烯产率实验结果计的近70%的丙烯,整个产物分布较为理想;当转化率提高,丙烯产率虽有较大幅度增加,但干气等低价值产物产率增加幅度更为明显,约62%的干气和约75%的焦炭是在高转化率(>65.72%)范围内生成的。

2.2 重油催化裂解生成丙烯的反应路径

目前,多数研究者认为,丙烯主要由重质原料经汽油馏分二次裂解生成,汽油馏分烯烃是生成丙烯的主要前身物[2-4]。然而,在大庆VGO催化裂解转化率低于65.72%时,丙烯、汽油和汽油烯烃三者产率均随转化率增加而升高(见图1);当转化率由65.72%增加到80.13%时,丙烯产率增加了5.78百分点,但汽油和汽油烯烃产率仅分别下降0.88和2.87百分点,显然汽油中生成的烯烃对丙烯产率增加的贡献最大仍未超过50%;在转化率由80.13%增加到86.89%时,丙烯产率增加了1.42百分点,但汽油和汽油烯烃产率仅分别下降了0.89和1.33百分点,丙烯产率的增加同样既未由汽油馏分,也未由汽油中生成的烯烃全部转化而来。由此可见,重油催化裂解反应过程中,丙烯除由重质原料经汽油馏分二次裂解生成外,还可能存在其他不可忽视的生成路径。

根据反应机理分析可知,在催化裂解反应条件下,丙烯还可由原料中大分子烷烃直接裂解生成。在催化裂解反应条件下,烃类在酸性催化剂上主要按照正碳离子机理发生裂化反应,正碳离子机理可分为单分子裂化反应机理和双分子裂化反应机理[8]。根据单分子裂化反应机理,原料中烷烃分子可以在催化剂Brönsted酸中心氢质子作用下形成五配位正碳离子,该五配位正碳离子随后发生α裂化生成经典的三配位正碳离子。根据烷烃双分子裂化反应机理,原料中烷烃分子将与催化剂表面吸附的三配位正碳离子发生负氢离子转移反应,从而形成新的三配位正碳离子引发反应;一旦形成三配位正碳离子,其将遵循β-断裂规则进行裂化,产生1个烯烃分子和较小的正碳离子;较小的正碳离子会不断地发生裂化反应,直至生成丙基正碳离子。如果丙基正碳离子继续发生裂化反应,必将产生甲基正碳离子,但需要跨越非常大的能量壁垒,因此,该类反应发生的概率很低[9]。也就是说,从裂化反应角度来看,原料中的烷烃分子经形成的三配位正碳离子可直接裂化,并最终生成丙烯。此外,如果原料中烷烃分子形成的初始三配位正碳离子以仲正碳离子的形式存在于催化剂表面,根据β-断裂规则,其在进行一次裂化反应后所产生的最小烯烃分子也将成为丙烯。

图2为大庆VGO催化裂解产物中丙烯、汽油和汽油烯烃选择性随转化率的变化。从图2看到,在转化率超过65.72%后,伴随着汽油和汽油烯烃选择性的明显下降,丙烯选择性并未呈现较大变化。这说明重油催化裂解反应过程中,生成丙烯的其他反应路径对生成丙烯的贡献随着转化深度的提高不断减弱。根据现有认识,这显然只能由原料直接裂解生成丙烯来解释。即转化率较低时,原料中有大量易裂解的烷烃组分,丙烯生成是原料一次裂解和汽油馏分二次裂解共同作用的结果;转化率较高时,原料中易裂解的烷烃组分明显减少,难裂解的芳烃组分将明显增加,导致此阶段内丙烯主要由汽油馏分二次裂解生成,丙烯选择性变化不大。

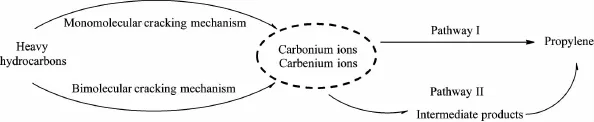

图3为重油催化裂解生成丙烯反应路径示意图。由图3可知,重油催化裂解生成丙烯的反应路径可能有2种,一种是原料中重质烃类大分子经单分子裂化反应机理或双分子裂化反应机理形成的正碳离子活性中间体直接裂化生成丙烯,简称反应路径I;另一种则是由所形成的正碳离子活性中间体裂化过程中生成的汽油馏分烯烃等活泼中间产物二次裂解生成丙烯,简称反应路径II。丙烯生成是二者共同作用的结果。

图2 大庆VGO催化裂解产物中丙烯、汽油和汽油烯烃选择性(s)随转化率(x)的变化Fig.2 The selectivities(s)of propylene,gasoline and gasoline olefins in Daqing VGO catalytic cracking vs conversion(x)

图3 重油催化裂解生成丙烯反应路径示意图Fig.3 Schematic diagram of propylene formation pathways in deep catalytic cracking of heavy oil

由图1和图2可知,在较低转化深度阶段,伴随着重质原料的快速转化,反应路径I对丙烯生成的贡献作用迅速显现;随转化率提高、重质原料数量的不断减少和中间馏分的大量生成,反应路径I对丙烯生成的贡献减弱,而反应路径II在丙烯生成中所占比重增大。

2.3 重油催化裂解不同反应阶段干气生成的反应路径

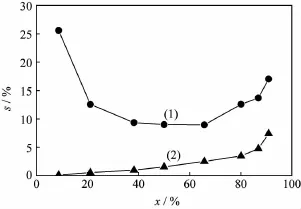

图4为不同转化深度下大庆VGO催化裂解干气和焦炭选择性随转化率的变化。从图4可以看出,与图1中干气产率的变化规律有所不同,干气选择性随转化率提高呈现出先降低后增加的变化趋势。可见,重油催化裂解不同反应阶段内干气的生成情况存在明显差别,如何抑制反应初期和反应后期干气的生成值得关注。

图4 大庆VGO催化裂解反应产物中干气和焦炭选择性(s)随转化率(x)的变化Fig.4 The selectivities(s)of dry gas and coke in Daqing VGO catalytic cracking vs conversion(x)

根据目前认识,在催化裂化反应体系内,干气主要可由2种反应路径生成。一是由烃类发生热裂化反应,经形成的伯自由基C—C键α断裂生成;二是由烃类发生单分子裂化反应,经形成的五配位正碳离子C—C键或C—H键α断裂生成[8-9]。重油催化裂解技术是在催化裂化技术基础上开发而成,在催化裂解反应条件下,干气的生成虽然不能完全排除热裂化反应的影响,但无疑仍将以单分子裂化反应为主。现有重油催化裂解技术过分强化反应过程中单分子裂化反应发生的比例,对过程中反应化学缺乏有效控制是导致其干气产率明显增加的主要原因[10]。

一般认为,单分子裂化反应作为烷烃分子催化裂化过程的引发反应在较低转化深度下有利,在较高转化深度下不利[8]。Williams等[11]考察了正己烷在USY分子筛上单、双分子裂化反应机理发生的比例后发现,当转化率较低时,正己烷的单分子裂化反应占优;当转化率较高时,由于有较多的烯烃产物存在于反应体系中,双分子裂化反应占优。因此,对本实验结果而言,转化率较低时,干气选择性高,这符合原料中烷烃反应初期主要发生单分子裂化反应的特征;随着转化率的提高,干气选择性迅速下降,该现象是原料中烷烃组分与生成的三配位正碳离子不断发生双分子裂化反应,从而使单分子裂化反应比例降低所致;但随转化率继续提高,干气选择性又明显增加却不能由原料中烷烃发生单分子裂化所解释,而是存在其他影响因素。

在重油催化裂解反应高转化率阶段,反应体系中的烃类主要是难开环裂解的芳烃和大分子饱和烃裂解生成的小分子烯烃和烷烃。龚剑洪[12]认为,高转化深度阶段内,干气产率和选择性的明显增加主要与汽油中烷烃的二次质子化裂化反应有关,即重油催化裂化反应后期生成的汽油烷烃在酸性催化剂上重新吸附形成五配位正碳离子,发生单分子裂化反应,是导致该现象发生的主要原因。高转化深度阶段,不排除业已生成的汽油烷烃会发生单分子裂化反应生成部分干气,但从反应后期汽油中烷烃仅略有减少这一实验结果来看,该路径至少不是造成干气突增的主要原因。根据传统的认识,芳烃和烯烃、芳烃之间及烯烃和烯烃之间的缩合反应均会生成干气[13],并且如图4所示,高转化深度阶段内焦炭选择性明显变大,说明了缩合反应的明显发生。可以推断,反应后期干气的突增主要由缩合反应的急剧增加所致。

对于重油的催化裂化反应过程,反应初期较高的干气选择性主要与作为反应引发的单分子裂化反应占主导地位有关,随着反应深度的增加会逐渐减弱;但与低碳烷烃分子为原料不同的是,在较高转化深度阶段,由于反应体系烃类组成由烷烃占优转变为芳烃和烯烃占优,缩合反应急剧增加,导致干气产率和选择性的明显增加。

2.4 从反应化学分析重油催化裂解反应中丙烯和干气的生成关系

基于上述讨论,从反应化学角度分析,重油催化裂解不同反应阶段内,丙烯和干气的生成主要存在如下的关系。

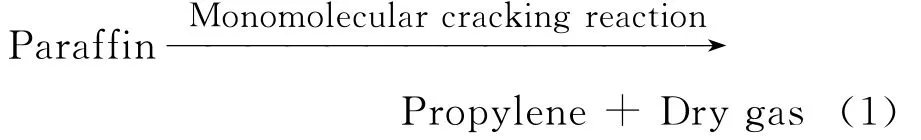

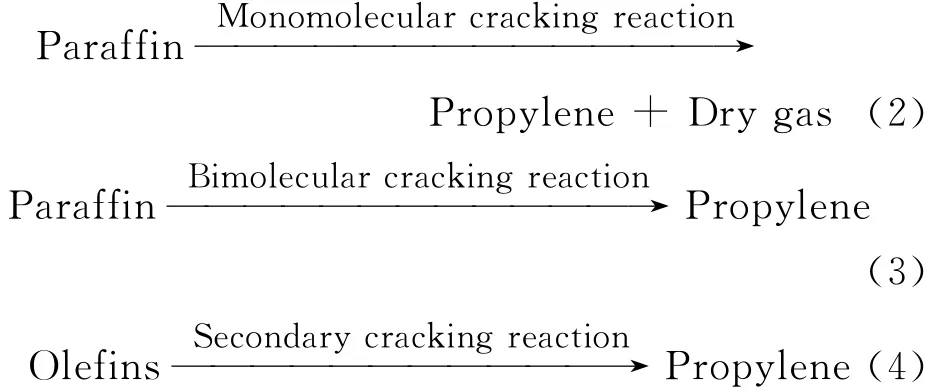

(1)反应初期。由于反应体系中不存在烯烃,也不存在三配位正碳离子,原料中的大分子烷烃只能在固体酸催化剂Brönsted酸中心氢质子作用下形成五配位正碳离子,按单分子裂化反应路径生成丙烯,导致干气选择性较高。反应如式(1)所示。

(2)反应中期。一方面,随着烷烃单分子裂化反应的进行,原料中剩余烷烃不断被生成的三配位正碳离子抽取负氢离子,通过双分子裂化反应路径生成丙烯;另一方面,随着原料中烷烃的不断转化,汽油烯烃等中间馏分裂解生成丙烯的贡献将不断增加。因此,此反应阶段丙烯的生成是原料中烷烃发生单、双分子裂化反应、及生成的汽油烯烃二次裂解共同作用的结果,干气选择性相应明显降低。反应如式(2)~(4)所示。

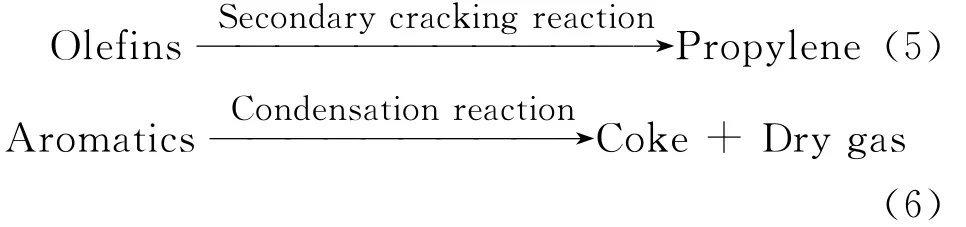

(3)反应后期。随着原料中易裂解烷烃组分的迅速减少,难裂解芳烃组分的明显增加,汽油烯烃二次裂解反应成为生成丙烯的主要来源;与此同时,因反应体系内烃类分子结构变化、芳烃等组分的缩合反应急剧增加,干气和焦炭产率又会明显增加。反应如式(5)、(6)所示。

由此可见,要想在增产丙烯同时减少干气的生成,一方面,需要在转化深度相对较低阶段控制原料中烷烃单分子裂化反应发生的比例;另一方面,需要在高转化深度阶段促进汽油馏分二次裂解生成丙烯,同时减少原料中芳烃缩合反应对干气生成的影响。

3 结 论

(1)重油催化裂解过程中,丙烯生成是原料一次裂化和汽油馏分二次裂解共同作用的结果。当原料转化深度较低时,丙烯已大量生成;随着原料转化深度的增加,汽油馏分二次裂解反应在丙烯生成中所占比例增大。

(2)从反应化学角度分析,重油催化裂解过程中,不同丙烯生成阶段内干气生成的原因不同。以原料直接裂解生成丙烯为主的反应阶段内,干气主要由单分子裂化反应生成;以汽油馏分烯烃二次裂解生成丙烯为主的反应阶段内,缩合反应对干气生成的影响更为显著。

(3)重质原料转化过程中,丙烯生成路径的改变与产物中干气和焦炭产率的急剧增加关系密切。要想在增产丙烯同时减少干气的生成,一方面,需要在转化深度相对较低阶段控制原料中烷烃单分子裂化反应发生的比例;另一方面,需要在高转化深度阶段促进汽油馏分二次裂解生成丙烯,同时减少原料中芳烃缩合反应对干气生成的影响。

[1]王建明.催化裂解生产低碳烯烃技术和工业应用的进展[J]. 化 工 进 展,2011,30(5):911-917.(WANG Jianming.Development of catalytic cracking to produce low carbon olefins and its commercialization [J].Chemical Industry and Engineering Process,2011,30(5):911-917.)

[2]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:245-250.

[3]BUCHANAN J S.The chemistry of olefins production by ZSM-5addition to catalytic cracking units[J].Catalysis Today,2000,55(3):207-212.

[4]KNIGHT J,MEHLBERG R.Maximize propylene from your FCC unit[J].Hydrocarbon Processing,2011,90(9):91-95.

[5]谢朝钢.国内外催化裂化技术的新进展[J].炼油技术与工程,2006,36(11):1-5.(XIE Chaogang.Latest development in fluid catalytic cracking process[J].Petroleum Refinery Engineering,2006,36(11):1-5.)

[6]AITANI A,YOSHIKAWA T,INO T.Maximization of FCC light olefins by high severity operation and ZSM-5 addition[J].Catalysis Today,2000,60(1&2):111-117.

[7]WANG Gang,XU Chunming,GAO Jinsen.Study of cracking FCC naphtha in a secondary riser of the FCC unit for maximum propylene production [J].Fuel Processing Technology,2008,89(9):864-873.

[8]HAAG W O,DESSAU R M.Duality of mechanism for acid-catalyzed cracking[C]//Basel V C.Proceedings of the 8th International Congress on Catalysis Vol 2.Frankfurt am Main:Dechema,1984:305-316.

[9]龙军,魏晓丽.催化裂化生成干气的反应机理研究[J].石油学报(石油加工),2007,23(1):1-7.(LONG Jun,WEI Xiaoli.Study of the catalytic mechanism of dry gas formation in catalytic cracking reaction[J].Acta Petrolei Sinica(Petroleum Processing Section),2007,23(1):1-7.)

[10]袁起民,谢朝钢,龙军,等.催化裂解多产丙烯过程中的反应化学控制[J].石油炼制与化工,2009,40(9):27-31.(YUAN Qimin,XIE Chaogang,LONG Jun,et al.Reaction chemistry control in deep catalytic cracking process for maximizing propylene yield[J].Petroleum Processing and Petrochemicals,2009,40(9):27-31.)

[11]WILLIAMS B A,JI W,MILLER J T,et al.Evidence of different reaction mechanisms during the cracking ofn-hexane on H-USY zeolite[J].Applied Catalysis A:General,2000,203(2):179-190.

[12]龚剑洪.重油催化裂化过程中质子化裂化和负氢离子转移反应的研究[D].北京:石油化工科学研究院,2006.

[13]陈俊武.催化裂化工艺与工程[M].第2版.北京:中国石化出版社,2005:128-137.