热端阈值问题换热网络设计与应用

2014-12-31魏志强孙丽丽袁忠勋蒋荣兴

魏志强,孙丽丽,袁忠勋,蒋荣兴

(中国石化 工程建设有限公司,北京 100101)

阈值问题[1-2](Threshold problem)换热网络是指只需要一种公用工程的换热网络。只需要冷公用工程的换热网络,称为热端(hot-end)阈值问题换热网络;只需要热公用工程的换热网络,称为冷端(cold-end)阈值问题换热网络。伴随夹点理论的发展与完善[3-5],阈值问题换热网络在过程工业换热网络综合与优化过程中的应用日趋成熟,特别是夹点理论与数学规划方法[6-8]的有机结合,大大提升了换热网络综合与优化的实用性和精确性。但截止目前,针对阈值问题换热网络的设计与应用研究相对匮乏,换言之,阈值问题换热网络的优化与综合方法研究滞后于常规换热网络[9]。

热端阈值问题换热网络可视为只存在夹点之下部分,而冷端阈值问题换热网络可视为只存在夹点之上的部分[1-2]。按照夹点规则,夹点之上不设置冷公用工程,夹点之下不设置热公用工程。因此,热端阈值问题换热网络的设计原则为,取消换热网络中的热公用工程,并从换热网络的高温侧开始设计,以保证较高温度下的冷物流能从热物流获取热量,尽可能的以过程物流换热取代冷却过程。对应地,冷端阈值问题换热网络的设计原则可归纳为,取消换热网络中的冷公用工程,并从低温侧开始设计,以保证较低温度的热物流的热量能够传递给冷物流,尽可能的以过程物流换热取代加热过程。

实际工业过程中,炼油企业催化裂化装置换热网络是典型的热端阈值问题换热网络。同时,催化裂化装置又存在较大的与其他炼油生产装置热集成的可能性。因此,合理设计催化裂化装置换热网络,实现催化裂化装置与其他装置的有效热集成,有利于降低整个炼油企业的能量消耗,具有重要的现实意义。基于此,笔者以夹点理论为基础,对热端阈值问题,特别是考虑装置间热集成的热端阈值问题进行分析,给出了考虑热集成的热端阈值问题换热网络的设计方法;结合某炼油企业催化裂化装置换热网络改进,验证了考虑热集成的热端阈值问题换热网络设计方法的实用性。

1 热端阈值问题换热网络设计方法

1.1 热端阈值问题换热网络分析

图1为热端阈值问题冷热组合曲线。热端阈值问题换热网络存在2种形式,一是冷、热组合曲线的最小换热温差(ΔTmin)出现在不需要公用工程的一端(Non utility),如图1(a);二是冷、热组合曲线存在近夹点(Near pinch)的形式,如图1(b)。当最小换热温差由ΔTmin降低至ΔTmin′,冷组合曲线左移,与热组合曲线重叠,如图1(a′)与图1(b′)。这一过程中,冷公用工程消耗的总量不变,但需要的冷公用工程温度发生变化。此时,低温冷公用工程负荷QC,1与高温冷公用工程负荷QC,2之和等于原最小冷公用工程负荷QC,min。高温冷公用工程负荷QC,2为阈值问题换热网络与其他换热网络之间的热集成提供了可能。设计换热网络时,以设备投资与操作费用之和最小为目标函数,优化确定最小换热温差,或考虑传热系数等条件的约束,确定最小允许换热温差。因此,当ΔTmin′等于设定的最小允许换热温差时,QC,2即为阈值问题换热网络的最大热集成负荷。

图1 热端阈值问题冷热组合曲线Fig.1 Hot and cold composite curves for hot-end threshold problem

一般地,热集成存在间接热集成和直接热集成2种方式[10-11]。间接热集成通过载能工质传递实现,如发生蒸汽等,直接热集成通过物流间的直接换热实现。热集成方式只是改变了热量的利用方式,与热集成的最大热负荷无关,因此,可将阈值问题换热网络分为自匹配和热集成2部分优化改进。自匹配部分用于满足装置自身换热需求,热集成部分用于发生蒸汽或与其他装置直接热集成。不论是自匹配部分,还是热集成部分,当出现近夹点时,应从近夹点处向外(向上或向下)开始设计[1]。如图1(b′)所示,在装置自匹配部分出现近夹点,此时,自匹配部分的换热网络应从近夹点处设计匹配。

1.2 热端阈值问题换热网络优化设计框图

基于上述分析,并结合常规换热网络优化思路,给出热端阈值问题换热网络优化计算框图,如图2所示。由图2可知,优化与改进热端阈值问题换热网络时,应首先采集设计或生产运行数据并进行校核。然后,采用流程模拟软件进行流程模拟计算,重现设计或运行工况,获取换热网络冷、热物流的数据,绘制温焓图和进行夹点分析,确定最小传热温差与热量回收率和冷公用工程量之间的关系,应用设备投资与操作费用之和最小化或基于工程约束确定最优传热温差,或结合工程知识,确定最小允许换热温差;基于最优传热温差或最小允许换热温差,确定阈值问题换热网络可以与其他换热网络冷物流热集成的最大热负荷,及最大热负荷对应热物流的温度区间;将阈值问题换热网络分为自匹配部分与热集成部分分别进行优化改进,包括物流连接方式、换热顺序、换热器增减及与其他换热网络热集成等。最后,对改进的换热网络进行分析和评价,得到能耗最低、经济可行的换热网络优化改进方案。

图2 热端阈值问题换热网络设计框图Fig.2 Design flow diagram of heat exchanger network for hot-end threshold problem

2 催化裂化装置换热网络实例分析

2.1 催化裂化装置换热网络概况

2.1.1 装置冷、热物流数据

按照热端阈值问题换热网络优化设计框图,采集某炼油企业基础设计数据并进行校核后,采用流程模拟软件Aspen plus完成了包含主分馏塔、吸收稳定系统的流程模拟,重现了设计工况,提取催化裂化联合装置换热网络冷、热物流的数据,结果列于表1。

2.1.2 装置换热网络

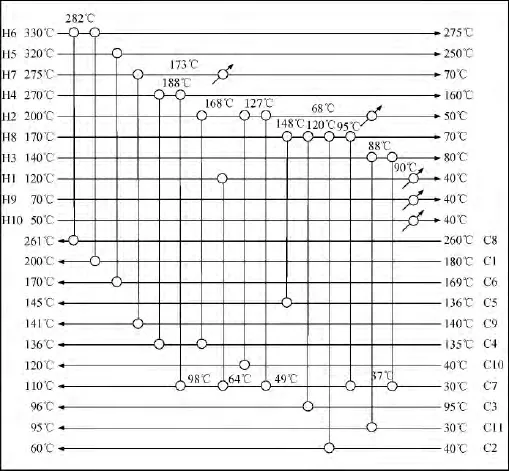

催化裂化装置基础设计换热网络匹配图如图3所示。装置发生3.8MPa蒸汽约70.0t/h,消耗热量约157000MJ/h,装置冷公用工程负荷为200500MJ/h。

表1 催化裂化装置冷热物流数据Table 1 Hot and cold stream data for fluid catalytic cracking unit

图3 催化裂化装置基态设计换热网络Fig.3 The heat exchanger network of fluid catalytic cracking unit in base case

2.1.3 装置温焓图

基态催化裂化装置的温焓图如图4所示。由图4可知,所选实例的催化裂化装置换热网络是典型的热端阈值问题换热网络。此时,装置冷、热物流组合曲线间实际换热温差约为30℃,大于最小允许换热温差,装置冷公用工程量为200500MJ/h。

图4 基态催化裂化装置温焓图Fig.4 The temperature-enthalpy diagram of fluid catalytic cracking unit in base case

2.2 以产生蒸汽量最大化为目标改进换热网络

2.2.1 最大热集成热量的确定

炼油企业催化裂化装置富余热量多用来发生3.5~4.0MPa中压蒸汽。为此,以产生3.8MPa蒸汽量为最大化目标,确定催化裂化装置最大热集成热量,即确定装置的最大间接热集成热量。结合工程知识,确定催化裂化装置最小允许换热温差为15℃。左移图4中的冷物流组合曲线,使得实际换热温差等于15℃,如图5所示。此时,装置冷公用工程量为174500MJ/h,装置的最大间接热集成热量为183500MJ/h,可全部用于发生3.8MPa中压蒸汽。

图5 产汽量最大时催化裂化装置温焓图Fig.5 The temperature-enthalpy diagram of fluid catalytic cracking unit in maximum steam production case

2.2.2 换热网络改进

装置的最大间接热集成热量约为183500MJ/h,与循环油浆热量180000MJ/h相近,因此,实际工程设计中,将循环油浆热量全部用于产生3.8MPa中压蒸汽,剩余冷、热物流用于装置自身换热网络匹配。即物流H6与C8组成热端阈值问题换热网络的热集成部分,其余物流组成换热网络的自匹配部分。由于热集成部分换热流程简单,因此,换热网络优化的重点在于自匹配换热网络部分。

由图5可知,在自匹配换热网络部分存在近夹点,因此,自匹配部分应从近夹点处开始匹配和设计。基于此,并按照热端阈值问题换热网络优化设计框图,优化装置自匹配换热网络部分,包括物流连接方式、换热顺序、换热器增减等。改进后换热网络流程示于图6。以产生蒸汽量最大化为目标改进换热网络后,装置冷公用工程负荷降至177480MJ/h,约降低11.5%,可发生3.8MPa蒸汽约80.0t/h,增加10.0t/h。工程改动部分包括新增产品油浆-除盐水换热器、增大3.8MPa蒸汽发生器换热面积及相应管线调整等,预计新增投资费用约300万元(RMB),投资回收期约0.25年。

2.3 以催化裂化装置-常减压装置最大热集成为目标改进换热网络

2.3.1 最大热集成热量的确定

催化裂化装置循环油浆与常减压装置初底油之间实现直接换热是催化裂化装置富余高温位热量合理利用的重要途径之一。笔者选用的某炼油企业实例中,常减压装置初底油经换热网络换热后的温度为290℃,流量为1600t/h。左移图4中冷物流组合曲线,同时添加冷物流初底油和发蒸汽给水,使得实际最小允许换热温差等于15℃,结果如图7所示。此时,装置冷公用工程量为174500MJ/h,装置间最大热集成热量仍为183500MJ/h,其中,直接热集成热量为100500MJ/h,间接热集成热量为83000MJ/h。

2.3.2 换热网络改进

不论是以产生蒸汽量最大化为目标,或者以催化裂化装置-常减压装置最大热集成为目标,基于夹点分析确定的装置冷公用工程量均为174500MJ/h,即热集成方式只是改变了热量的利用方式,与热集成的最大热负荷无关。因此,与以产生蒸汽量最大化为目标改进换热网络时相同,考虑循环油浆热量与装置富余高温位热量相近,换热网络改进过程中,将循环油浆热量用于与常减压装置热集成及产生3.8MPa中压蒸汽,剩余冷热物流用于装置自身换热网络匹配。此时,物流H6、C8及常减压初底油(C12)组成热端阈值问题换热网络的热集成部分,其余物流组成换热网络的自匹配部分。由图7可知,在自匹配换热网络部分及热集成部分均存在近夹点,因此,换热网络应从近夹点处开始匹配和设计。按照热端阈值问题换热网络优化设计框图改进的换热网络流程示于图8。实施改进后,催化裂化装置冷公用工程负荷降至177480MJ/h,约降低11.5%,发生3.8MPa蒸汽约35.5t/h,蒸汽发生量降低34.5t/h。同时,常减压装置初底油温位由290℃提高至310℃,节约燃料气约2.4t/h。工程改动部分包括新增循环油浆-常减压初底油换热器、新增产品油浆-除盐水换热器及相应管线调整等,预计新增设备投资费用约800万元(RMB),投资回收期约0.83年。

图6 产汽量最大时催化裂化装置换热网络Fig.6 The heat exchanger network of fluid catalytic cracking unit in maximum steam production case

图7 最大直接热集成时催化裂化装置温焓图Fig.7 The temperature-enthalpy diagram of fluid catalytic cracking unit in maximum direct heat integration case

图8 最大直接热集成时催化裂化装置换热网络Fig.8 The heat exchanger network of fluid catalytic cracking unit in maximum direct heat integration case

对于热端阈值问题换热网络,在确定的最小传热温差和热阱温度满足传热条件下,无论是间接热集成,还是直接热集成,并不会改变热集成输出的热量。但是,从热力学第二定律和炼油企业能量系统全局优化的角度考虑,需要优先节约燃料。分析认为,尽管以产生蒸汽量最大化为目标时仅需要增加投资约300万元(RMB),而以催化裂化装置-常减压装置最大热集成为目标时需要增加投资约800万元(RMB),但从节约燃料角度考虑,催化裂化装置-常减压装置热集成改进仍具有一定优势。同时,热端阈值问题换热网络是重要的蒸汽发生源,其热集成方式对于蒸汽系统的平衡也存在一定影响。因此,热端阈值问题换热网络热集成方式的选择,应从节约能源和调节蒸汽平衡双重角度权衡确定。

3 结 论

(1)基于夹点技术提出了确定热端阈值问题换热网络最大热集成热量的方法和考虑热集成的热端阈值问题换热网络的设计方法,给出了热端阈值问题换热网络优化改进的计算框图。

(2)最大热集成热量确定后,建议将热端阈值问题换热网络分为2个部分进行设计。一是换热网络自匹配部分,用于满足装置自身换热需求;二是热集成部分,用于发生蒸汽或与其他装置直接热集成。

(3)以某炼油企业催化裂化装置换热网络改进为例,验证了考虑热集成的热端阈值问题换热网络设计方法的实用性。应用笔者提出的设计方法,可有效降低装置冷公用工程负荷约11.5%,增产3.8MPa蒸汽约10.0t/h;或可减少发生3.8MPa蒸汽约34.5t/h,提高常减压装置初底油换后温度约20℃,节约常减压装置燃料气约2.4t/h。

符号说明:

Q——热负荷,MJ;

Ts——起始温度,℃;

Tt——目标温度,℃;

ΔT——换热温差,℃;

ΔT′——降低的换热温差,℃;

下角标:

C——冷公用工程;

C,1——低温冷公用工程;

C,2——高温冷公用工程;

C,2a——高温冷公用工程间接热集成部分;

C,2b——高温冷公用工程直接热集成部分;

opt——优化;

min——最小。

[1]KEMP I C.Pinch Analysis and Process Integration:A User Guide on Process Integration for the Efficient Use of Energy.2nd ed[M].Woburn:Butterworth-Heinemann,2007:54-56.

[2]冯霄.化工节能原理与技术[M].北京:化学工业出版社,2009:181-184.

[3]SMITH R,JOBSON M,CHEN L.Recent development in the retrofit of heat exchanger networks[J].Applied Thermal Engineering,2010,30(16):2281-2289.

[4]FURMAN K C,SAHINIDIS N V.A critical review and annotated bibliography for heat exchanger network synthesis in the 20th century[J].Industrial and Engineering Chemistry Research,2002,41(10):2335-2370.

[5]李志红,华贲,尹清华.基于专家系统与遗传算法的有分流换热网络的最优综合[J].石油学报(石油加工),1999,15(2):85-89.(LI Zhihong,HUA Ben,YIN Qinghua.Optimal synthesis of heat exchanger networks based on expert system and genetic algorithm[J].Acta Petrolei Sinica(Petroleum Processing Section),1999,15(2):85-89.)

[6]ESCOBAR M,TRIERWEILER J O,GROSSMANN I E.Simultaneous synthesis of heat exchanger networks with operability considerations:Flexibility and controllability[J].Computers and Chemical Engineering,2013,55(8):158-180.

[7]RAVAGNANI M A,CABALLERO J A.Optimal heat exchanger network synthesis with the detailed heat transfer equipment design[J].Computers and Chemical Engineering,2007,31(11):1432-2144.

[8]SERNA-GONZáLEZ M, PONCE-ORTEGA J M,JIMéNEZ-GUTIéRREZ A. Two-level optimization algorithm for heat exchanger networks including pressuredrop considerations [J]. Industrial and Engineering Chemistry Research,2004,43(21):6766-6773.

[9]PANJESHAHI M H, LANGEROUDI E G,TAHOUNI.Retrofit of ammonia plant for improving energy efficiency[J].Energy,2008,33(1):46-64.

[10]ZHANG B J,LUO X L,CHEN Q L.Hot discharges/feeds between plants to combine utility streams for heat integration[J].Industrial and Engineering Chemistry Research,2012,51(44):14461-14472.

[11]BAGAJEWICZ M J,RODERA H.Multiple plant heat integration in a total site[J].AIChE J,2002,48(10):2255-2270.