高温高压旋风分离器的结构及性能

2014-12-31董瑞倩孙国刚

孙 帅,董瑞倩,孙国刚

(中国石油大学 重质油国家重点实验室,北京 102249)

高温、高压气体的除尘是石油、化工、清洁煤利用等工艺中的一个重要问题。旋风分离器因其结构简单紧凑、无可动部件、造价低、能耐受高压高温等优点,而成为上述工艺中高温、高压气体除尘净化的首选设备。传统的旋风分离器顶部一般为平顶板,且进口形状为矩形,存在多处直角焊缝,矩形入口在筒体上的开孔较大,严重影响分离器对高压与温度的承受能力,所以常规的旋风分离器气体操作压力一般小于0.5MPa。针对这一缺陷,国内外研究者进行了一些相关的研究改进[1-6]。但是这些设计改进,不是增大了投资费用,就是牺牲了一部分分离效率,在机械强度和分离性能两者兼顾方面还不尽如意。因此,仍需进一步研究创新,以获得既有良好的设备机械强度,又有良好分离性能的高温高压旋风分离器。笔者设计了一种上、下封头的压力容器式旋风分离器筒体,同时将进气口设计成长圆形[7],使其在高温高压工况下具有较高的机械强度,同时还有较高的分离效率。为进一步评价该新型旋风分离器的分离性能,采用FLUENT6.3软件分析其内部流场,并通过实验测定了其分离效率和压降,同时还和石油化工领域广泛应用的PV型高效旋风分离器进行对比。

1 新型旋风分离器的结构特征

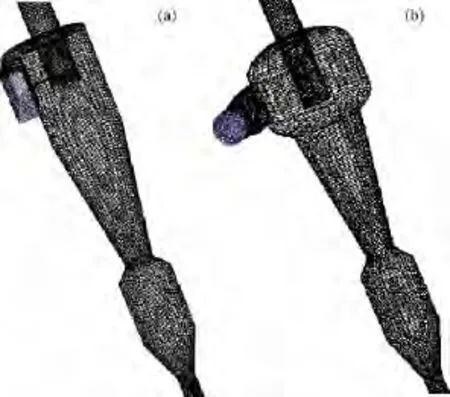

PV型旋风分离器是20世纪80年代末开发成功的一种高效型旋风分离器[8],现已广泛应用于我国石油催化裂化等装置。图1(a)为PV型旋风分离器的结构简图,其顶部为简单的平顶板,升气管置于筒体轴心,含尘气体入口形状为蜗壳式矩形,角焊缝用筋板加强。图1(b)为笔者提出的压力容器式旋风筒体旋风分离器(简称容器式旋风分离器)的结构简图,其进气口形状为切向长圆形,且与分离器轴线、升气管保持一定的径向距离,使入口进气流具有足够的旋转矩,保证高效率。

2 旋风分离器内部流场模拟研究

2.1 计算模型及方法

旋风分离器内部流场为复杂三维强旋转湍流流场,具有很强的各向异性特点。采用雷诺应力模型(RSM)对PV型旋风分离器内三维流场进行数值模拟计算,可得到其内的流场分布细节,且计算得到的压力降与实测值吻合较好[9-10]。因此,本研究中采用FLUENT6.3软件,用RSM计算分离器内流场。压力梯度项用压力插补格式,各对流项均采用QUICK差分格式,而压力和速度耦合采用SIMPLEC算法求解。

旋风分离器的流场模拟在常温、常压工况下进行。气体选用空气,进口采用速度进口边界条件,速度设定为20m/s,按照充分发展的管流计算湍流强度。2种旋风分离器的入口截面积相同,PV型的筒体直径为300mm,容器式旋风分离器的特征直径以锥体上端直径计算,也是300mm。出口边界条件按充分发展管流条件处理,所有变量在出口截面处轴向梯度为0;为保证充分发展边界条件成立,在计算中将旋风分离器的出口管路加长。壁面按无滑移条件处理,对近壁网格点采用壁面函数近似处理。采用六面体结构化网格,网格数为19×104,网格结构如图2所示。此方法模拟的旋风分离器流场与用多普勒测速系统测定的流场相吻合[11]。

图1 2种旋风分离器的结构简图Fig.1 Structures schematic of two cyclone separators

图2 2种旋风分离器的模拟网格结构Fig.2 Computational fluid dynamics mesh for two cyclone separators

2.2 计算结果与分析

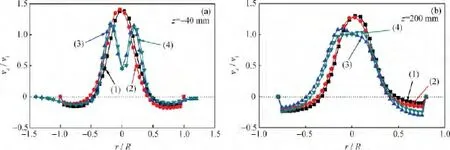

2.2.1 旋风分离器分离空间切向速度的径向分布

以旋风分离器锥体上端截面为基准面(z=0),向下为正。图3为2种旋风分离器分离空间切向速度的径向分布,其中R为从分离器轴心到其壁面的径向距离,r为从分离器轴心计量的任意径向距离,mm;vt为分离器分离空间的切向速度,vi为分离器入口气速,m/s。z= -40mm位于分离器筒体位置,z=200mm位于分离器锥体位置。

图3 2种旋风分离器分离空间切向速度的径向分布Fig.3 Radial distribution of tangential velocity in separate space of two cyclones

由图3可以看出,2种旋风分离器的切向速度均呈现对称分布,且具有双涡结构。在分离器的筒体和锥体部分,2种旋风分离器内、外旋流分界位置基本相同,且内旋流区的切向速度近似相同,但是在外旋流区,容器式旋风分离器的切向速度要大于PV型旋风分离器。切向速度在旋风分离器中占主导地位,是其颗粒分离所受离心力的主要提供者,直接影响分离器的压降和分离效率,由此可知容器式旋风分离器应更有利于颗粒的分离。

2.2.2 旋风分离器分离空间轴向速度的径向分布

图4为2种旋风分离器分离空间轴向速度的径向分布。其中vz为分离器分离空间的轴向速度,m/s。由图4可见,轴向速度沿径向存在一个方向的转变点,其速度值为0,将分离空间的轴向速度总体上分为外部下行流区和中心上行流区。在下行流区,容器式旋风分离器器壁附近向下的轴向速度较PV型旋风分离器的稍高,这有利于将颗粒传输到排料口;而在中心上行流区,前者在涡核部位的轴向速度较后者的低,这有助于减少颗粒的夹带,对其分离有利。

因此,由流场模拟综合推断,容器式旋风分离器相比PV型旋风分离器,不仅结构简单,还有较高的机械强度和分离效率。

图4 2种旋风分离器分离空间轴向速度的径向分布Fig.4 Radial distribution of axial velocity in separate space of two cyclones

3 旋风分离器冷模性能的实验研究

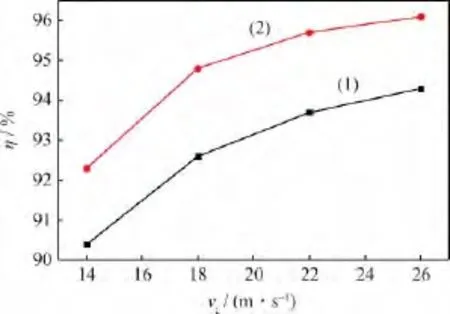

为测定容器式旋风分离器的性能,对2种旋风分离器的冷模性能进行了对比实验,实验装置如图5所示,2种旋风分离器的定性尺寸完全相同,模型分离器筒体直径为300mm;采用负压吸风式操作,入口气速为14、18、22、26m/s,气量通过风机吸气口的阀门调节,用毕托管测量;粉料质量浓度稳定在10g/m3。实验粉料为800目滑石粉,颗粒的中位粒径9.8μm,密度2700kg/m3。采用定量加尘、收尘及称量的方法测定旋风分离器的分离效率。压降用U型管测量。

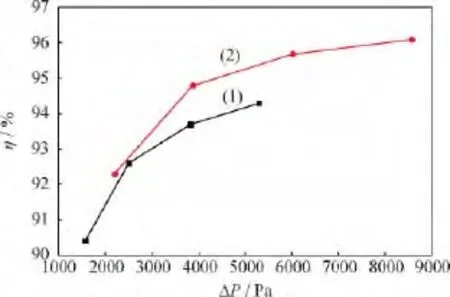

图6为2种旋风分离器在不同气速下的分离效率。由图6可以看出,在相同气速下,容器式旋风分离器的分离效率较PV型分离器的高约2%。这是由于前者的离心半径较大,在相同气量下,其提供的离心力就较大,更有利于颗粒的分离,因而相应的分离效率就较高。图7为对比实验测得的2种旋风分离器的压降-效率曲线。从图7可以看出,在相同压降下,容器式旋风分离器的分离效率较PV型旋风分离器的高,在高气速下则更高,相比后者更适用于高温、高压工况。

图6 2种旋风分离器不同气速(vi)下的分离效率(η)Fig.6 Efficiency(η)at various flow velocity(vi)of two cyclone separators

图7 2种旋风分离器压降(Δp)-效率(η)曲线Fig.7 Pressure drop(Δp)-efficiency(η)curves of two cyclone separators

4 结 论

(1)设计了一种长圆切向入口容器式旋风分离器,其结构简单,能够消除直角接头带来的应力集中,提高承载能力。

(2)对容器式旋风分离器和PV型旋风分离器的气相流场模拟表明,前者外旋流区的切向速度明显高于后者,前者下行流区器壁附近向下的轴向速度较后者的稍高,有利于将颗粒传输到排料口,而在中心涡核区的轴向速度低于后者,有助于减少颗粒夹带,利于颗粒分离。

(3)在相同气速下,容器式旋风分离器的分离效率较PV型旋风分离器高约2%;在相同压降下,前者的分离效率较后者的高,在高气速下则更高;两者相比,前者更适合于在高温高压工况下应用。

[1]SHIN M S,KIM H S,JANG D S,et al.A numerical and experimental study on a high efficiency cyclone dust separator for high temperature and pressurized environments[J].Applied Thermal Engineering,2006,25(11-12):1821-1835.

[2]孙国刚,李双权,杨淑霞,等.高温高压旋风分离器的性能及其应用[J].中国石油大学学报(自然科学版),2006,30(6):98-101.(SUN Guogang,LI Shuangquan,YANG Shuxia,et al.Performance and application of a cyclone at high temperature and high pressure[J].Journal of China University of Petroleum(Edition of Natural Science),2006,30(6):98-101.)

[3]董瑞倩,孙国刚,高翠芝,等.高温高压旋风分离器流场模拟及性能试验[J].中国粉体技术,2011,17(4):1-4.(DONG Ruiqian,SUN Guogang,GAO Cuizhi,et al.Numerical and experimental study on new type cyclone separator for high temperature and pressure environments [J]. China Powder Science and Technology,2011,17(4):1-4.)

[4]陈雪莉,吕术森,周增顺,等.一种新型旋风分离器气相流场试验研究和数值模拟[J].化学反应工程与工艺,2004,20(2):139-145.(CHEN Xueli,LÜShusen,ZHOU Zengshun,et al. Experimental study and numerical simulation of the flow field in a new cyclone type separator[J].Chemical Reaction Engineering and Technology,2004,20(2):139-145.)

[5]万古军.高参数条件旋风分离器的内部气固过程与分离性能[D].北京:中国石油大学,2008.

[6]万古军,孙国刚,魏耀东,等.压力对旋风分离器内颗粒浓度分布影响的模拟[J].石油学报(石油加工),2008,24(6):689-696.(WAN Gujun,SUN Guogang,WEI Yaodong,et al.Simulation of influence of pressure on solids concentration distribution in cyclone separator[J]. Acta Petrolei Sinica (Petroleum Processing Section),2008,24(6):689-696.)

[7]孙国刚,孙帅,董瑞倩.一种高温高压旋风分离器:中国,CN201310424748X[P].2013-09-18.

[8]时铭显.PV型旋风分离器的性能及工业应用[J].石油炼制,1990,21(1):37-42.(SHI Mingxian.The performance and industrial application of model PV cyclone separation[J].Petroleum Processing,1990,21(1):37-42.)

[9]吴小林,申屠进华,姬忠礼.PV型旋风分离器内三维流场的数值模拟[J].石油学报(石油加工),2003,19(5):74-79.(WU Xiaolin,SHENTU Jinhua,JI Zhongli.Numerical simulation of three-dimension flow field in a PV type cyclone[J].Acta Petrolei Sinica(Petroleum Processing Section),2003,19(5):74-79.)

[10]王江云,毛羽,王娟.单入口双进气道旋风分离器内流体的流动特性[J].石油学报(石油加工),2011,27(5):780-786.(WANG Jiangyun,MAO Yu,WANG Juan.Flow characteristic in a single inlet cyclone separator with double passage[J].Acta Petrolei Sinica(Petroleum Processing Section),2011,27(5):780-786.)

[11]胡瓅元,时铭显,周力行,等.旋风分离器三维强旋湍流流动的数值模拟[J].清华大学学报(自然科学版),2004,44 (11):1501-1508.(HU Liyuan, SHI Mingxian,ZHOU Lixing,et al.Numerical simulation of 3-D strongly swirling turbulent flow in a cyclone separator[J].Journal of Tsinghua University (Science and Technology),2004,44(11):1501-1508.)