基于Aspen Plus对副产氯化氢精馏模拟与分析

2014-12-25范正林任少科娄玥辉岳文岩

董 涛,姜 涛,范正林,任少科,娄玥辉,李 丽,岳文岩

(中昊光明化工研究设计院有限公司,辽宁大连 116031)

氯碱、有机氯以及有机氟化工行业在生产主导产品时伴随着产生大量的副产氯化氢。因此对它的综合利用已成为这些行业进一步健康发展必须考虑的重要问题。目前最简洁、经济又环保的处理方法为水吸收生产盐酸,还可以通过氯化氢制氯,实现氯资源循环利用[1],另外还可以通过干法得到氯化氢气体然后合成三氯氢硅、一氯甲烷、聚氯乙烯、氯磺酸等[2]。由于副产的氯化氢气体含有或多或少的未反应原料、副反应产物或产品等杂质,利用其生产下游产品也就受到了限制。因此,有效的精制和利用这些副产氯化氢气体不但关系到企业的经济效益和氯碱平衡,也关系到环境保护问题。

Aspen Plus是基于稳态化工模拟、优化、灵敏度分析和经济评价的大型化工流程模拟软件,由美国麻省理工学院于20世纪70年代后期研制开发。这一软件经过历次的不断改进、扩充和提高,成为全世界公认的标准型化工流程模拟软件。软件为用户提供了一套完整的单元操作模块,可用于各种操作过程的模拟及从单个操作单元到整个工艺流程的模拟。软件具有两个通用的数据库及多个专用数据库以及最适用且最完备的物性系统。其主要功能有:化工单元操作模拟;物性数据模型和参数;物性数据估计;实验数据回归;敏感性分析;系统优化等。已广泛地应用于工厂设计、工艺方案比较、老装置改造、开车指导、可行性研究、脱瓶颈分析、工程技术人员和操作人员的培训等领域,协助企业优化生产装置,降低生产成本和操作费用,以及节能降耗等[3]。

本文基于Aspen Plus中精馏模块对某化工厂副产氯化氢进行精馏纯化进行模拟计算。通过灵敏度分析工具对精馏塔的塔板数、进料位置及回流比对产品纯度及热负荷的影响进行了分析和优化,最后通过使用设计规定使优化后的精馏塔满足氯化氢的分离要求。

1 原料组成及产品指标

原料副产氯化氢处理量1.85 kmol/h,原料中HCl含量 98.2%(mol,下同),Cl2含量 1.785%,H2O含量0.015%。进精馏塔温度 -6℃,压力2.3MPa。要求得到塔顶HCl纯度为99.9%,塔釜氯纯度为95%。

2 物性方法的选择

物性方法可以通过经验选取,即根据物系特点和操作温度、压力进行选择。由于介质为极性和非电解质组分,压力大于1.0 MPa,物性方法选用SRPOLAR[4]。

3 Dstwu模型简捷设计

Dstwu是多组分精馏的简捷设计模块,用Winn-Underwood-Gilliland方法进行精馏塔的简捷设计计算,通过Winn方程计算最小理论板数,使用Underwood方程计算最小回流比,根据Gilliland关联图来确定操作回流比下的理论板数或一定理论板数下所需要的回流比。此模型计算精度不高,常用于初步设计,其计算结果可以作为严格精馏计算提供合适的初值。

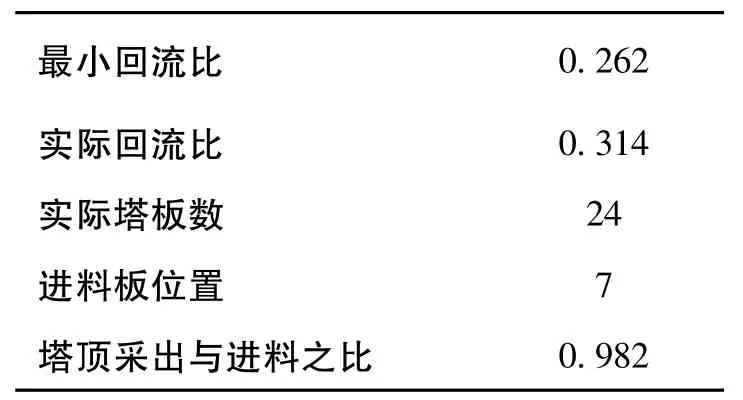

通过设定实际回流比和最小回流比的比值为1.2[5],以及塔顶轻关键组分氯化氢和重关键组分氯的回收率,通过Dstwu模型模拟计算结果如下:

表1 Dstwu模拟结果Table 1 The results of simulation using Dstwu

4 RadFrac模型严格计算

RadFrac模块可以对下述过程做严格模拟计算:普通精馏、吸收、气提、萃取精馏、共沸精馏、反应精馏、三相精馏。RadFrac适用于两相体系、三相体系、窄沸点和宽沸点物系以及液相表现为强非理想性的物系。

把Dstwu模型计算结果作为RadFrac模型的计算初值,对精馏塔的操作条件塔板数、进料位置、回流比进行灵敏度分析。

4.1 灵敏度分析

4.1.1 塔板数的影响

从图1中可以看出随着塔板数的增加塔顶采出氯化氢的摩尔分率逐渐增加,当塔板数15块后其摩尔分率基本不变,塔底中氯的摩尔分率也逐渐增加,由0.12增加到0.97,也是在第15块板之后摩尔分率基本不变。

塔顶冷凝器和塔底再沸器的总热负荷呈下降趋势,15块板之后基本保持不变。

因此塔板数选择15块即可,板数再多对产品的纯度影响很小,还会增加设备投资。

图1 塔板数对产品纯度和热负荷的影响Fig.1 Effect of the stage numbers on product purity and heat duty

4.1.2 进料位置的影响

图2 进料位置对产品纯度和热负荷的影响Fig.2 Effect of the feeding position on product purity and heat duty

从图2中可以看出,随着进料位置的增加塔顶采出氯化氢的摩尔分率逐渐增加,进料位置从第7块开始摩尔分率增加变的缓慢,当进料位置接近总塔板数时,氯化氢的摩尔分率开始明显下降;塔底采出氯的摩尔分率的规律和塔顶采出氯化氢的类似,也是先增加后趋于平缓,最后明显开始下降;塔顶冷凝器和塔底再沸器的总热负荷则呈相反趋势,先是下降,然后趋于平缓,最后显著增加。由图可以看出进料位置在第7块板较为合适。

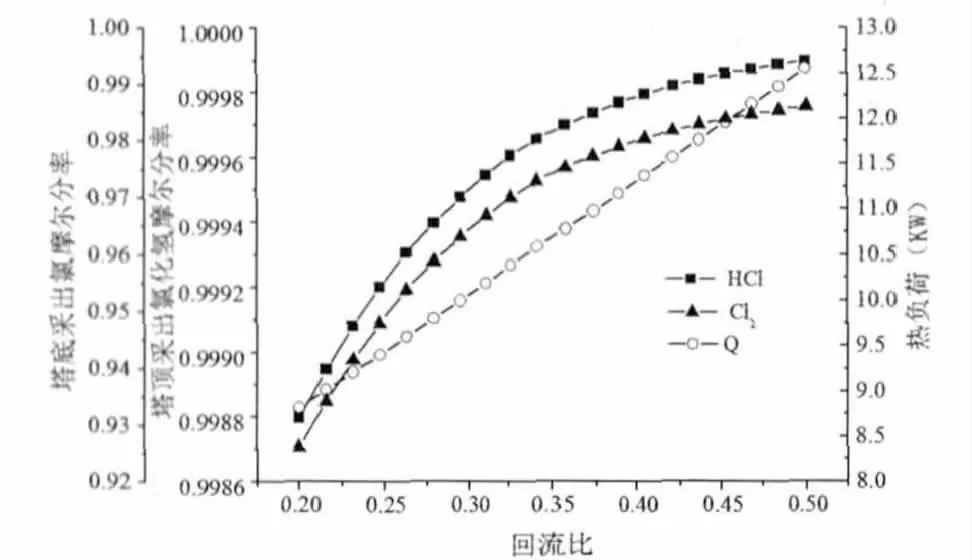

4.1.3 回流比的影响

图3 回流比对产品纯度和热负荷的影响Fig.3 Effect of the reflux ratio on product purity and heat duty

由图3中可以看出塔顶采出氯化氢的摩尔分率和塔底采出氯的摩尔分率都随着回流比的增加逐渐增加,并且趋势变得缓慢,当回流比在0.25时,可以满足产品的分离要求;塔顶冷凝器和塔底再沸器的总热负荷则和回流比呈线性关系,即回流比越大,需要消耗的能量越多,塔顶冷凝器和塔底再沸器的传热面积要增加,设备费用也会随回流比增加而有所上升。

4.2 设计规定

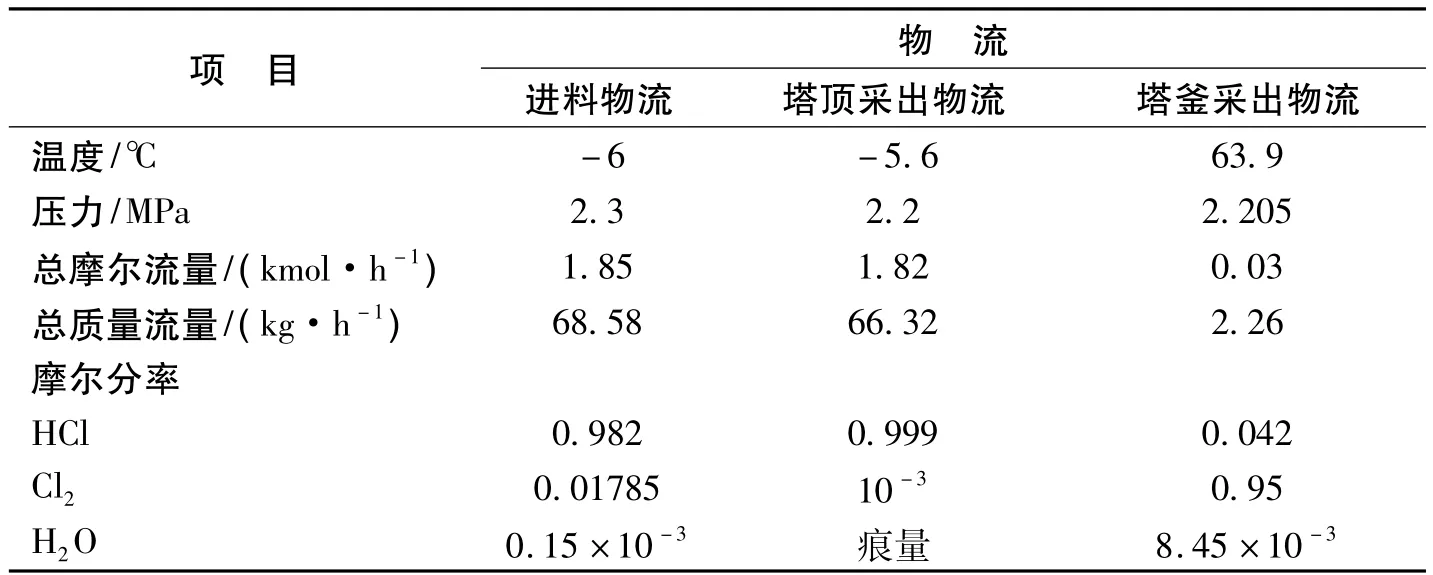

把灵敏度分析优化出的结果作为RadFrac模型的计算初值,做设计规定使塔顶HCl纯度为99.9%,塔釜氯纯度为95%,操纵变量为回流比和塔顶采出与进料之比。通过RadFrac模型计算结果见表2。

从表2中可知塔顶氯化氢的纯度达到了99.9%,氯的含量为1000×10-6,水含量为微量;塔釜氯的纯度为95%,氯化氢为4.2%,水的含量为8450×10-6。满足了分离要求。操纵变量回流比和塔顶采出与进料之比的计算结果分别为0.25和0.982,塔顶冷凝器和塔釜再沸器的热负荷分别为1.56 kW和7.87 kW。

表2 RadFrac模拟结果Table 2 The results of simulation using RadFrac

4.2.1 塔内温度分布曲线

由图4可知,塔内温度随着塔板数的增加逐渐增加,由-5.6℃增加到63.9℃。这是由于塔顶主要是氯化氢,也就接近氯化氢在2.2 MPa下的饱和温度,随着塔板数的增加,氯的组成也逐渐增加,在塔底氯的组成达到最大,温度就靠近氯在2.25 MPa下的饱和温度。

4.2.2 塔内气液相摩尔组成分布曲线

由图5可以看出,液相中氯化氢和氯的变化规律和气相中氯化氢和氯的变化规律相近。氯化氢的摩尔分率都是先缓慢下降,在第10块板时开始快速下降,在最后一块板处降至最低;氯的摩尔分率是缓慢增加,在第10块板时开始明显增加,在最后一块板处摩尔分率达到最大。

图4 塔内温度分布曲线Fig.4 Temperature profile in column

图5 塔内气液相组成曲线Fig.5 Gas and liquid phase composition profiles in column

5 结论

通过选用合适的物性方法,通过简捷设计模型得到严格核算模型的初值,并对严格核算模型的操作参数进行灵敏度分析,得到较为合适的塔板数为15,进料位置为第7块板,通过设计规定得到满足分离要求的回流比为0.25,塔顶采出与进料之比为0.982,塔顶冷凝器和塔釜再沸器的热负荷分别为1.56 kW和7.87 kW,并得到了塔内温度以及气液相组成的变化规律。

[1]刘建路,潘玉强,李强,等.副产氯化氢利用技术新进展[J].广州化工,2012(17):34-45.

[2]曹伟,王莹.有机氟化工中副产氯化氢的综合利用[J].有机氟工业,2012(2):34-35.

[3]孙兰义.化工流程模拟实训——Aspen Plus[M].北京:化学工业出版社,2012.

[4]Aspen Plus version 7.2,Help[G].User Guide,Volume1,Chapter7.

[5]陈敏恒,丛德滋,等.化工原理[M].北京:化学工业出版社,1998.