超纯氨原料无水工业液氨中油含量测定方法研究

2014-12-25金向华李荷庆严海峰黄军聘朱威莉

金向华,李荷庆,严海峰,王 海,黄军聘,朱威莉

(苏州金宏气体股份有限公司检测中心,江苏苏州 215152)

随着太阳能电池(PV)、液晶显示器(LCD)、半导体发光元件(LED)以及半导体集成电路(IC)等行业的飞速发展,对其重要原材料超纯氨的需求量越来越大,纯度要求也越来越高。同样对生产超纯氨企业来说,对原料无水工业液氨的要求也相当之高,其中油含量是评价超纯氨原料质量的一个重要指标之一,对油含量的检测已经成为超纯氨生产过程中的一个重要环节。

国家有工业用液氨技术标准,但一般工业液氨生产厂商,对出厂的工业液氨并无对油分析项目,也不出具相应的分析报告。而作为超纯氨生产企业必须对此项目进行检测,因为这关系到控制原料质量,提供进一步纯化、直到彻底消除超纯氨中油分的重要依据。

因此,作为超纯氨专业生产厂家,建立一套对原料液氨中油的分析方法显得尤为重要。

一般来说,工业液氨中的油都是呈气态或者气态大分子形式存在,目前没有专门的仪器来检测,只能通过适当的方式汽化或者吸附或溶解等方法,然后再利用检测设备来进行定量。通过广大技术人员的努力,目前测试超纯氨原料中油的方法主要有重量法和红外吸收法,但这些方法不但操作繁琐,而且重量法不能满足其检测,同时红外吸收法的仪器投入成本太高;同时还存在需要改进取样装置等不利因素。为此,苏州金宏气体股份有限公司检测中心开展了检测超纯氨原料中油含量新方法的研究,在国标的基础上进行科学、合理的技术改进和优化,成功开辟了一条检测新途径。

1 超纯氨原料中油含量测定的方法原理

取一只100 mL容量瓶并放置于由干冰和酒精制成的低温环境中,向其中通入气态或者液态的原料氨,经低温液化冷凝后成液态氨,准确定量100 mL后将液态氨放置于空气中完全气化,最后剩余在容量瓶中的残留物用萃取剂萃取,并转移到另一个容量瓶中定容,该残留物中有工业液氨中的油。而氨中油的主要成分是烷烃、环烷烃、环氧烷烃、芳香烃及其一些烃类的衍生物,而这些物质对一定波长的紫外光有选择性的吸收,其吸收光的程度与溶液的浓度成正比,符合比尔定律。用紫外可见分光光度计在最大吸收波长(264 nm)处测定其吸光度,然后利用其吸光度与溶液的浓度成正比,计算出油含量[1-3]。

2 超纯氨原料中油含量测定的试剂与设备

2.1 试剂

环己烷,分析纯;1:1硫酸,1个体积的硫酸铜1个体积的水混合;干冰,工业级;乙醇,工业级;润滑油,工业级,SHELL牌;油标液母液配制,取润滑油0.0191 g,用环己烷溶解,并定容到50 mL容量瓶中,这里油标液母液浓度为382 mg/L,该油品为润滑油,生产公司为SHELL。

2.2 仪器设备

岛津UV-2450/2550紫外可见分光光度计或者等效的国产紫外可见分光光度计。

3 测定步骤

3.1 取样

每次取样都必须按照如下方法处理:取100 mL容量瓶两只,用水清洗干净,并放在烘箱中烘干;取2 L大烧杯,里面加入工业级干冰和乙醇,一直到大烧杯总体积的80%左右。将烘干好的容量瓶放置于其中,放置的深度要浸没容量瓶的刻度线。同时取一直径为0.125 cm的聚四氟乙烯软管,将其一端用快接或者专用接头连接在超纯氨原料罐箱、原料储罐等容器出液阀门上,而软管的另一端直接插入该100 mL容量瓶中,取样之前,先打开超纯氨原料罐箱、原料储罐等容器出液阀门,让液氨吹扫聚四氟乙烯管5~10 min,然后再置于容量瓶中取样,液氨的流量为5~10 mL/min,10~20 min后液氨的量达到容量瓶的刻度线后,立刻停止取样,并将样品敞口置于通风橱中自然挥发至不冒气泡为止,(另一头为盛水容器,制成的氨水吸收器,将挥发的氨气吸收成氨水,在吸收器中没有水泡出现,说明氨气已经挥发结束)挥发时间控制在1.5~2.5 h左右,所取得的液氨的体积为100 mL。

3.2 标准曲线的绘制

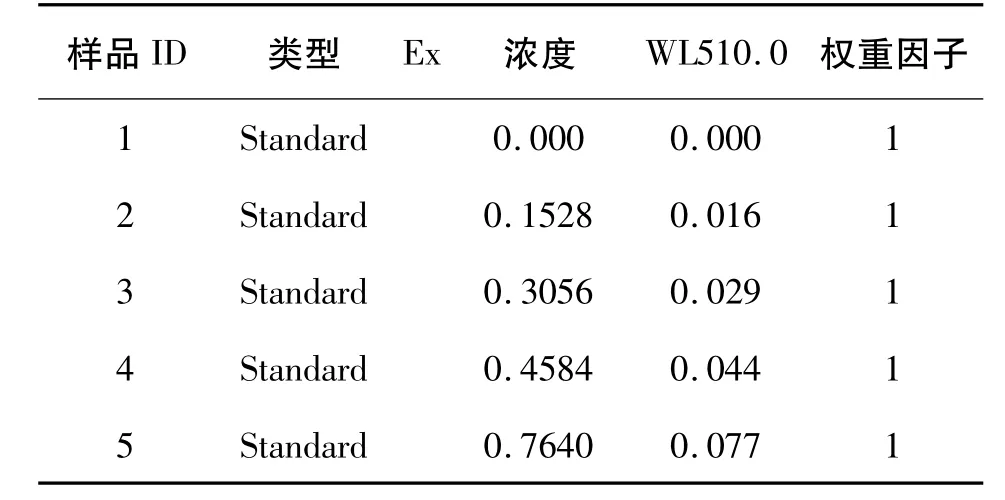

取5只50 mL分液漏斗,各加环己烷20 mL,分别加入具体实施方式中自己配制的油标液母液0.0 mL、0.4 mL、0.8 mL、1.2 mL、2.0 mL,再各滴加体积比为1:1硫酸数滴,使pH=1,摇匀,弃去下层水液,将上层萃取液分别转移到5只100 mL容量瓶中,并用环己烷洗涤分液漏斗2~3次,洗液经萃取也转移到该100 mL容量瓶中,用环己烷定容至100 mL容量瓶的刻度线,分别用标签纸给这5瓶配制好的油标液标记为 1、2、3、4、5,并用 UV2450 在 264 nm 处分别测试油标液吸光度,并制作浓度(c)-吸光度(A)标准曲线(如表1,图1所示),同时标准曲线的回归系数必须大于99.9%,否则按照以上步骤重新制配,直到条件满足位置。

表1 标准溶液的配制Table 1 The prepare for the standard solution

图1 标准曲线的绘制Fig.1 The drawing for the standard curve

3.3 样品的检测

将按照步骤3.1取好的多个平行样品,分别加环己烷,数滴1:1硫酸,使pH=1,于100 mL分液漏斗中萃取,弃去下层水液,将上层萃取液转移到100 mL容量瓶中,再洗涤容量瓶2~3次,洗液经萃取后也转移到100 mL容量瓶中,用环己烷定容至100 mL容量瓶的刻度线。然后测试样品的吸光度,平行样的吸光度差异在99%以内可以接受,否则重新检测,直到检测结果满足为止。

3.4 结果计算

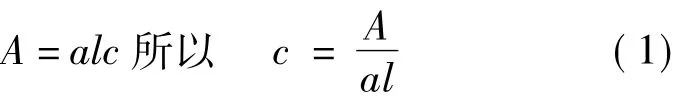

根据标准曲线和对应的试样中油的吸光度,就可根据公式(1)自行得出试样中油的浓度(c)。

其中,c为物质的浓度;A为吸光度;l为吸收介质的厚度;a为吸收系数。

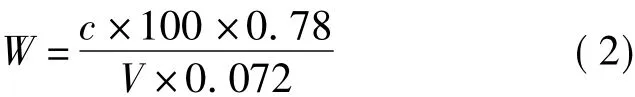

这样氨中油的含量由公式(2)可以得出:

式中,W为氨中油的含量(10-6);c为由标准曲线上测得的样品中油的含量(10-6);V为所取样品氨的体积(100 mL);0.78为环己烷的比重(g/mL);0.072为液氨比重(g/mL)。

3.5 检测结果的判断

在检测试样的同时,做一组标样的检测,测试按照步骤3.3,然后计算标样的回收率,回收率在95%~105%结果可信。

回收率=测量值/标准值×100%

4 结论

超纯氨原料工业液氨中油的含量范围一般在0.05 ~5 mg/kg[4-5],而氨气在常温下呈气态,故无法通过直接测试的方法来检测,需要对样品进行液化,再气化,用萃取剂萃取气化后的残留物进行测试,用紫外分光光度计法来定量,操作起来比较简便适用,且仪器成本较低,很容易普及。

用重量法检测超纯氨原料工业液氨中油的含量是国标上推荐采用的一种方法,但是该法因为操作过程比较繁琐,而且误差较大,检测限只有1 mg/kg,很显然,这样的检测方法作为生产超纯氨原料检测已经不适用了。

用红外光谱法检测超纯氨原料中的油含量也是目前检测比较精确的一种方法,检测限能达到0.1 mg/kg,但仪器成本非常高,一般价格都在30~40万元,同时昂贵的维护费用让中小型企业也更难接受,仅见于极少数大企业与外企等。

而紫外分光光度计法的检测限能达到0.05 mg/kg,比红外光谱仪的检测精度还要高,而超纯氨原料中的油一般在0.05~5 mg/kg,所以更适合;再者对仪器与环境要求简单,国产仪器一般在2000元左右,而进口仪器最贵的也就6万元左右,同时检测数据的重复性与再现性较好;同时,分析所用萃取剂环己烷可以经蒸馏后循环使用,分析费用低,检测人员很容易操作与掌握等。

综上所述:利用紫外分光光度计检测超纯氨原料工业液氨中油含量是一种非常简便而且高效的方法,同时这种检测方法对检测仪器与环境的要求就很容易让广大企业客户所采纳与普及;故开辟利用紫外分光光度计检测超纯氨原料工业液氨中油含量的方法,为超纯氨生产企业提供了进一步去除原料中油有了可靠的依据,为生产出高质量的超纯氨提供了技术保障。这关系到我国超纯氨(7N)的工业化生产的质量与前景,意义深远!

[1]GB/T 8570.6—2010液体无水氨的测定方法[S].第6部分:油含量重量法和红外吸收光谱法.

[2]吕兰景,周艳华.用紫外分光光度法分析液氨中微量油[J].燕山油化,1980(3):262-265.

[3]GB/T 11081—2005白油紫外吸光度测定法[S].

[4]ASTM D2008-09 Standard Test Method for Ultraviolet Absorbance and Absorptivity of Petroleum Products[S].

[5]ASTM D2269-10 Standard Test Method for Evaluation of White Mineral Oils by Ultraviolet Absorption[S].