铝合金弱侵蚀镜面化学抛光工艺研究

2014-12-24岳磊磊张金生李卫东

岳磊磊,张金生,李卫东

铝合金弱侵蚀镜面化学抛光工艺研究

岳磊磊,张金生,李卫东*

(武汉纺织大学 化学与化工学院,湖北 武汉 430073)

铝合金三酸化学抛光工艺存在溶铝量大,转移性过腐蚀倾向强,不适宜自动线生产等缺点。通过光亮度、溶铝量及过腐蚀现象的观察与检测,研究镍离子的添加、铝离子含量对抛光过程中铝合金的溶解量,溶液的过腐蚀倾向及抛光效果的影响。结果表明镍离子的存在可抑制转移性过腐蚀,提高抛光效果,而抛光液中铝离子含量对溶铝量及过腐蚀均有显著影响,铝离子含量高,抛光液粘度大,溶铝量小,抛光速度慢,过腐蚀的倾向下降。

铝合金;化学抛光;工艺

因铝合金具有质轻、易于加工、耐腐蚀性好等优点,使其成为民用制品尤其是电子电器框架、外壳等部件的主要材料[1,2]。电子电器产品的铝合金框架、外壳等多要求镜面光亮,这类产品的加工量大,特别适宜自动化生产[3,4]。机械抛光和化学抛光是提高铝制品光亮度的主要方法[5,6],其中,化学抛光工艺简单、快速、处理面积大、应用广,但此工艺较难控制,尤其是抛光后如不迅速水洗易产生过腐蚀,出现麻点、斑纹、雾状膜等不良品[7],而自动化生产线工序间的时间间隔较长,压缩空间有限,要想在自动线上提高产品的抛光质量及合格率,必须对现有适宜手工操作的化学抛光工艺进行改造与优化。市面上大多数的化学抛光产品在抛光过程中溶铝量过大,抛光过程容易破坏喷砂面,而且转移性过腐蚀倾向大,不适宜自动线生产。本课题在已有化学抛光工艺基础上进行相应改进与优化,降低抛光过程中铝的溶解量,使光面及砂面效果均达到客户质量要求,同时降低抛光液的转移性腐蚀倾向,使工艺适宜自动线生产。

1 实验方法

实验材料为6063铝合金,尺寸为5×10×0.4cm3,试样表面积为0.5dm2,将试样沿着窄边中线折成90度角的折页状,一个平面采用机械磨光的方法制成光面,其它三个平面喷砂处理。实际产品的要求为:经过化学抛光后,光面具有镜面效果,而砂面光亮但保持柔和的喷砂效果。

试样一般处理工序为:机械布轮抛光——光面保护——喷砂——溶剂除油——中性超声波除油——水洗——化学抛光——两道水洗——出光——水洗——干燥。

采用重量法分析抛光溶液的溶铝量:试样除油水洗后于烘箱中,80℃干燥半小时,再于干燥器中冷却半小时后称量,对称量好的试样进行化学抛光处理,水洗,50%硝酸除灰,水洗,同样条件干燥冷却后再称量,计算失重量。

光亮度检测:通过光泽度仪(投射角:600)对抛光效果作出评价;抛光液抗转移性过腐蚀性能考察:抛光后试样在空气中悬停60秒后再水洗,观察光面过腐蚀情况。

化学抛光基础液组成及工艺条件为:磷酸(85%):860ml/L,硫酸(98%):100ml/L,硝酸(65%):40 ml/L,硫脲(抑雾剂):15g/L,五水硫酸铜(光亮剂):2.0 g/L(含铜离子约0.4 g/L);抛光操作温度:100℃,抛光时间:60秒,悬停时间:60秒。

研究方案为:考察铝离子含量的影响,配置好抛光液后,加入相应含量的铝屑,溶解完全,添加量分别为10 g/L,15 g/L,20 g/L,25 g/L,30 g/L;镍离子加入量的考察,加入量依次为0、100、200、300、400ppm,以六水硫酸镍的形式加入。

2 结果与讨论

2.1 镍离子含量的影响

每组抛光液中铝离子含量固定为15g/L,分别加入不同量的镍离子,检测光面光亮度、溶铝量,并观察试样砂面效果及过腐蚀情况。

2.1.1 镍离子对光亮度、砂面效果及转移性过腐蚀的影响

表1为抛光液中镍离子添加量不同时,试样光亮度、砂面效果和过腐蚀情况的数据及统计结果。从表1可以看出,当抛光液无镍离子或含量很少时,铜离子为主要的光亮剂,处理过的试样光亮度一般,溶液对喷砂面的侵蚀过强,弱化了试样原有的砂化工艺效果,且抛光液抗转移性过腐蚀能力较差;当镍含量进一步提高时,试样的光亮度增加,抛光液抗过腐蚀能力提高,对铝合金的侵蚀作用下降,减轻了对喷砂面的破坏。金属离子抛光剂的作用机理为:重金属离子与基体发生置换沉积,基体表面凹凸点沉积量有差异,凹点沉积少,凸点沉积多,重金属沉积后与基体形成微小电池,使基体的溶解更加均匀,从而提高抛光效果。镍离子与铜离子在抛光液中的扩散速度有差异,单独使用铜离子做抛光剂时,铜沉积后形成的置换点均匀性差,容易引发基体表面过腐蚀。添加镍离子后,二者协同达到优势互补,使置换沉积点更均匀细密,不仅能显著提高铝合金表面光亮度,也可抑制点蚀等不良状态发生。

表1 镍离子对光亮度、砂面效果及转移性过腐蚀的影响

○砂面效果差 ◎砂面效果一般 ●砂面效果好 □点蚀严重,膜发雾有腐蚀纹路 ■有腐蚀点,膜发雾 ☆膜光亮,有少量腐蚀点 ★膜光亮

2.1.2 镍离子对抛光液溶铝量的影响

图1为镍离子含量不同时,抛光液溶解铝量的趋势图,从图中可看出,当抛光液中只有铜离子时,试样抛光处理60秒,铝溶解量高达5.82g/L,随着镍含量的增加,抛光液对铝合金基体的溶解量明显下降,表1中砂面被消溶程度随着

镍含量增加而减弱也可证明这一点。其原因主要是镍可与铜离子共沉积于基体表面,置换沉积点更均匀致密,形成的微电池数量更多,铝合金基体电化学溶解速度更慢。

图1 抛光液中镍离子含量对溶铝量的影响

2.2 铝离子含量对光亮度、砂面效果、溶铝量及抛光液抗过腐蚀能力的影响

将抛光基础液中铜离子含量固定为0.4 g/L,镍离子含量固定为0.4 g/L,然后添加不同量的铝离子(以铝屑形式加入),添加量分别为10、15、20、25、30 g/L,以不同铝含量的抛光液对试样进行抛光处理,考察其对抛光效果的影响。

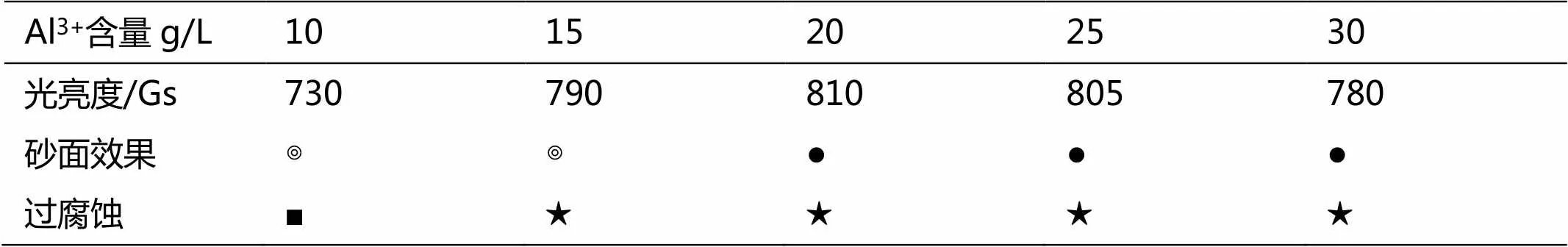

表2 铝离子对光亮度、砂面效果及转移性过腐蚀的影响

○砂面效果差 ◎砂面过于光亮 ●砂面效果柔和 □点蚀严重,膜发雾有腐蚀纹路 ■有腐蚀点或膜发雾 ☆膜光亮,有少量腐蚀点 ★膜光亮

表2为铝含量不同时,试样光亮度、砂面效果及过腐蚀情况测量结果与统计情况,图2为铝离子含量对抛光液溶铝量的影响。从表2和图2可以看出,铝离子含量越低,出光速度越快,含量为10 g/L时,光面的光亮度达到700Gs以上,完全符合镜面光亮标准,但抛光液的溶铝量较大,喷砂面消溶量大,砂面光泽过强,光面易起砂。随着铝离子含量的增加(30g/L以下),出光速度趋缓,砂面光泽愈发柔和,光面的光泽度较好,效果佳。铝含量过高,达到30g/L以上时,溶液粘度过高,水洗难,易出现雾面等毛病。

抛光液中铝离子含量对抛光过程中的氧化-溶解平衡有重要的影响。当铝离子低于15 g/L时,抛光液的粘度不大,铜镍等光亮剂离子扩散沉积快,氧化-溶解平衡利于溶解,使抛光液具备很强的溶解能力,造成砂面效果下降,而且悬停时,表面液膜薄,冷却速度快,容易出现发雾、点蚀等过腐蚀情况;铝含量增加,抛光液的粘度增大,氧化-溶解平衡利于氧化,所以溶液的溶铝量下降,能很好地保持喷砂面的工艺效果,而且试样悬停时,表面液膜厚度适中,冷却速度较慢,可有效抑制转移性过腐蚀。铝离子含量过高时,抛光液粘度很高,铜镍金属离子的扩散速度慢,其抛光效率下降,造成光亮度有所下降,且试样悬停时表面液膜过厚,难于水洗,容易出现水洗性过腐蚀。

图2 抛光液中镍离子含量对溶铝量的影响

3 结论

铝合金三酸抛光单纯使用铜离子做光亮剂时,如果悬停时间过长,表面容易出现发雾、点蚀、气道腐蚀等转移性过腐蚀情况,无法满足自动线生产工艺要求;镍离子与铜离子在抛光溶液中具备协同效应,可有效抑制过腐蚀情况发生;抛光液中铝离子的含量对溶铝量、抛光效果,抛光液抗过腐蚀能力的影响巨大;抛光液中添加镍离子,铝含量维持在20-30g/L这一工艺范围,完全符合自动线大规模生产的工艺要求。

[1] 薛光胜.铝合金型材在电子工业产品中的应用[J].铝加工,1993,16(5):46-48

[2] 解立川,彭超群,王日初,等.高硅铝合金电子封装材料研究进展[J].中国有色金属学报,2012,22(9):2578-2584.

[3] 方景礼.金属材料抛光技术[M]. 北京: 国防工业出版社,2007.201-232.

[4] 许振明,徐孝勉.铝和镁的表面处理[M].上海: 上海科学技术文献出版社,2005.56-58.

[5] 庞宏涛,李鑫庆,王菊荣.铝及铝合金高亮度无黄烟化学抛光工艺[J].材料保护,2002,35(11):38-40.

[6] 陈一鸣.铝制件化学抛光最佳工艺条件的筛选[J].表面技术,2001,30(4):13-15.

[7] 方景礼.金属的化学抛光技术系列讲座:铝及铝合金制件的化学抛光[J].电镀与涂饰,2005,24(9):43-45.

Study of Slight Etching Mirror Chemical Polishing Process of Aluminum Alloys

YUE Lei-lei, ZHANG Jin-sheng , LI Wei-dong

(School of Chemistry and Chemical Engineering ,Wuhan Textile University, Wuhan Hubei 430073, China)

The common tri-acid chemical polishing process for aluminum alloys is not suitable for automatic line production, because of the heavy dissolution and metastatic erosion on aluminum substrate while polishing. In this paper, the effects of nickel ion and aluminum ion in polishing solution as additive was studied, through investigating the dissolution, as well as the brightness and the anti-metastatic corrosion performance of aluminum substrate. The results shows that nickel ion can restrain metastatic corrosion and improve the polishing effect. It also shows that the content of aluminum ion in polishing solution has significant effect to the dissolution ability of aluminum substrate and the anti-metastatic corrosion of polishing solution. It also shows that, the more aluminum ion, the thicker of the polishing becomes, and lesser the aluminum substrate dissolves, the slower the polishing rate becomes, as well as the easier to decrease the over-etching tendency.

Aluminum Alloys;Chemical Polishing;Process

李卫东(1963-),男,副教授,博士,研究方向:化学与化工.

TG174.4

A

2095-414X(2014)03-0071-03