织构化表面固体润滑性能试验

2014-12-23华希俊杜志华吴锦泉符永宏

华希俊,刘 明,杜志华,吴锦泉,符永宏

(江苏大学机械工程学院,江苏镇江212013)

激光表面织构技术(laser surface texturing,LST)[1]以其加工速度快,对环境无污染以及优良的表面织构控制能力等优点而倍受青睐.目前的研究主要集中在织构化表面的流体介质润滑方面[2],而对其固体润滑的研究起步较晚.在许多特殊工况(如高温、重载、真空等)场合,固体润滑具有不可替代的作用.A.A.Voevodin等[3]的滑动试验表明:涂覆有功能梯度Ti-TiC-TiC/类金刚石涂层表现出对环境的自适应性,相比没有经过激光微造型的涂层,其润滑膜耐用度提高了至少一个数量级.U.Pettersson等[4]研究表明:摩擦副表面存在优化匹配的表面微观结构.P.Basnyat等[5]在硬质TiALCN涂层上进行离子反应刻蚀微腔造型,并通过磁控溅射将MoS2或Mo/MoS2/Ag自润滑材料沉积到微造型表面,取得很好的减摩效果.J.H.Zimmerman等[6]通过在涂层制备中去除TiN涂层上的预留喷射颗粒,以形成随机孔隙,再压入石墨颗粒,以实现硬质涂层的润滑减摩.T.Sugihara等[7]研究了具有微纳造型结构的刀具粘着磨损机制.

在国内,杨卓娟等[8]开展了干摩擦条件下激光仿生非光滑表面的高温摩擦磨损特性研究.宋文龙等[9]采用电火花技术对刀具的前刀面月牙洼区域进行微池造型,并在微池中填充MoS2来改善干切削中摩擦磨损性能.J.L.Li[10]通过在激光织构表面涂覆MoS2粉末,达到较好的固体润滑效果.胡天昌等[11]将激光表面织构化与MoS2固体润滑剂相结合,采用普通擦涂法在45#钢表面制备了复合润滑结构,研究表明:表面织构与固体润滑剂相结合能极大地改善其在干摩擦条件下的摩擦性能.

本研究利用自主研制的激光微织构设备,在经淬火后的45#钢试样表面加工出面积占有率不等的微凹坑.为提高润滑剂的充填效果,采用模压法向微凹坑中压填粉末状MoS2,通过UMT-2型摩擦磨损试验机研究面积占有率、载荷对磨痕宽度和摩擦系数的影响,并进行相应的润滑减摩机理分析.

1 试验

1.1 材料及试样制备

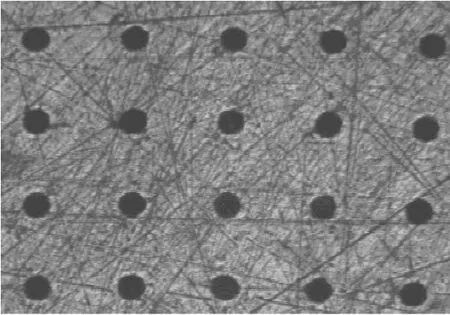

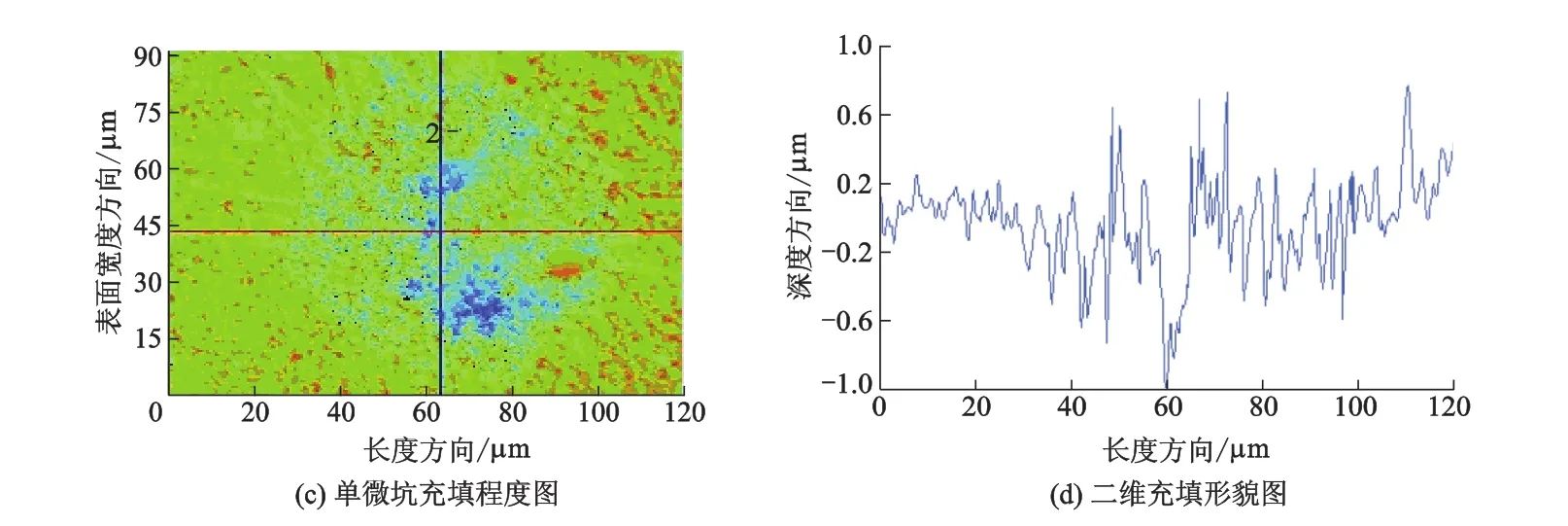

采用MoS2作为固体润滑剂(国药集团生产),纯度98%.试样采用小止推圈,材料为45#钢,经淬火-回火处理,硬度42~48 HRC.激光织构设备采用二极管泵浦Nd∶YAG激光加工系统.激光波长532 nm,电流 17 ~20 A,频率 1 600 Hz,脉冲次数2~15次,采用氮气作辅助气体.利用美国Veeco公司的Wyko NT1100型非接触式表面三维形貌分析仪分析试样表面形貌.经激光织构编号为Td1试样(如图 1,2所示)的凹坑直径 65 μm,深度约6 μm,微凹坑面积占有率为4.3%.加工表面经过金相砂纸研磨后抛光,表面粗糙度可达到Ra=0.1,并经超声波清洗.试验所需试样经激光织构加工后,通过模压方法将粉末状MoS2压填至凹坑内,如图3所示,充填均匀一致,表明充填效果良好.

图1 Td1织构试样表面

图2 Td1织构试样的表面形貌

图3 填充有MoS2试样的表面形貌

1.2 摩擦磨损性能试验

采用美国的UMT-2型多功能摩擦磨损试验机.试验条件:室温13℃,相对湿度RH=29,采用球-盘旋转接触方式,对摩偶件选用φ9.5 mm的不锈钢球.编号为 Td0,Td1,Td2,Td3,Td4,Td5,Td6 和 Td7 的试样,相对应的面积占有率分别为0%,4.3%,10.2%,15.0%,19.6%,23.0%,30.0%和 42.0%.

1)在转速为100 r·min-1、试验载荷分别为3,5,7 kg工况下,对Td3-Td7独立进行30 min试验,以分析面积占有率变化对磨痕宽度的影响.

2)在转速为100 r·min-1、试验载荷分别为1,3,5,7,9 kg的工况下,对 Td3-Td5 独立进行20 min试验,以分析载荷变化对磨痕宽度的影响.

3)在转速为100 r·min-1、试验载荷分别为1,3,5,7,9 kg的工况下,对 Td4 独立进行 20 min 试验,以分析载荷变化对摩擦系数的影响.

4)在转速为100 r·min-1、试验载荷为3 kg的工况下,对Td0-Td7独立进行30 min试验,以分析面积占有率变化对摩擦系数的影响.

2 结果与分析

2.1 面积占有率对磨痕宽度的影响

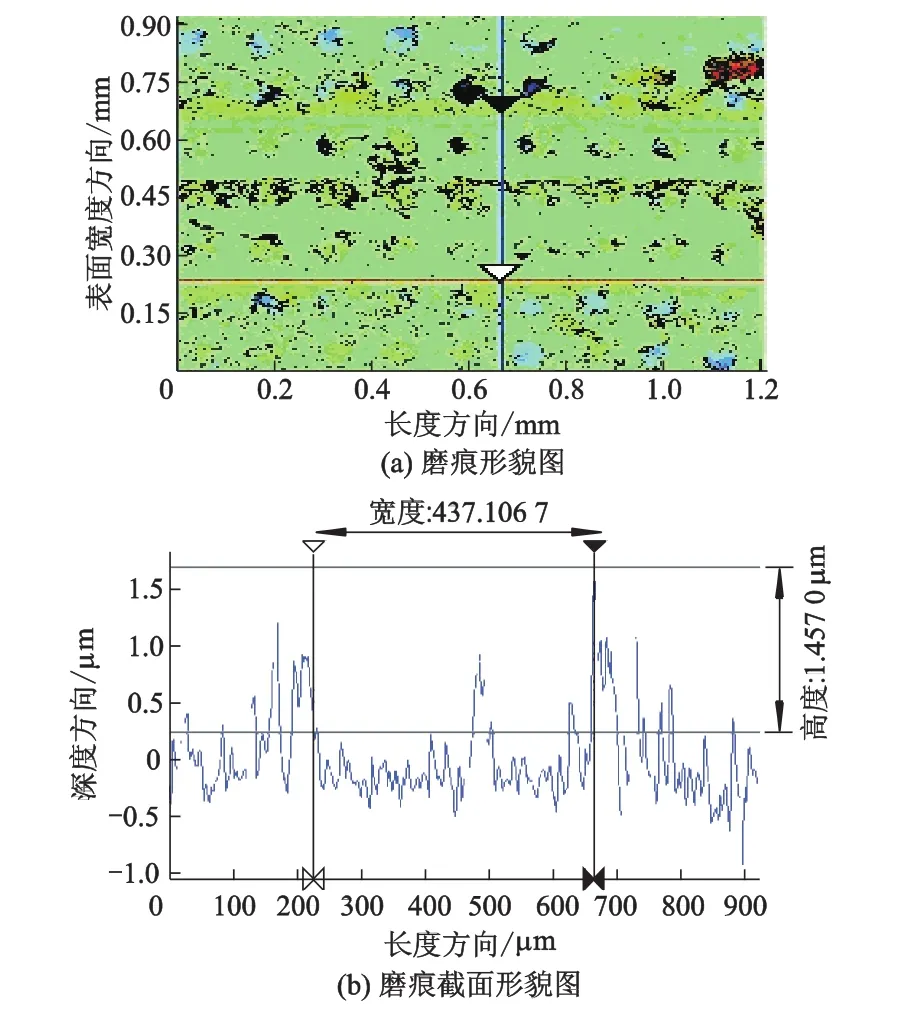

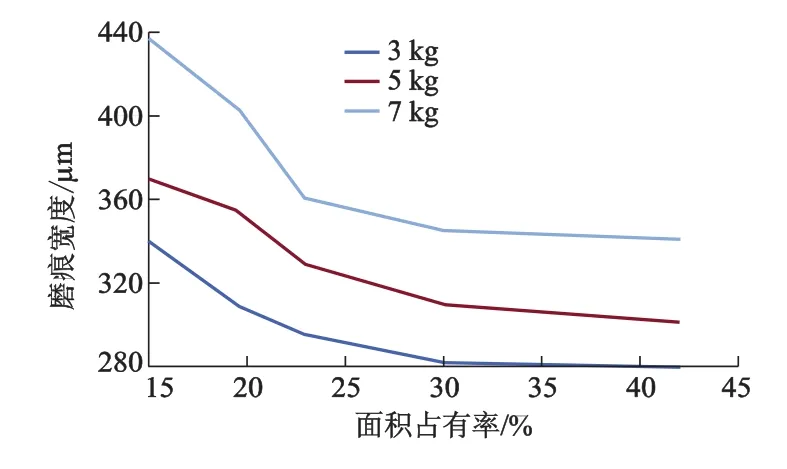

图4为采用表面三维形貌分析仪测得的Td3磨痕形貌.由图4可知:试验中,试样表面磨损较轻微,未出现较深犁沟,微凹坑形貌保持良好.经分析仪反复、多次测试,并取平均值,测得磨痕宽度如图5所示.由图5知:3种载荷工况下,随凹坑面积占有率增大,磨痕宽度均呈减小趋势.其原因在于:当织构面积占有率增大时,与对偶件接触的微凹坑个数增多.摩擦开始后,由于MoS2对金属表面粘附能力较强,其剪切强度又远低于基体材料,所以有更多微凹坑内的MoS2被拖覆到工作表面,从而形成固体润滑转移膜.随摩擦过程持续进行,金属表面原子通常处于不稳定状态,易与周围介质作用形成表面膜,且摩擦作用引起表面变形和温升也促进了表面膜迅速形成.又由于热膨胀作用,源源不断的MoS2析出微凹坑,进而补充到工作表面,完成润滑膜的自我修复.

图4 Td3磨损表面形貌

图5 面积占有率对磨痕宽度的影响

2.2 载荷对磨痕宽度的影响

对试样Td3-Td5分别进行变载荷试验,经表面三维形貌分析仪反复、多次测试,取平均值测得磨痕宽度,如图6所示.对于每组试样,随着载荷增大,磨痕宽度也随之变宽.磨痕宽度是实际接触面积的体现.根据赫兹接触应力计算公式,载荷增大,实际接触面积会呈非线性增大.

图6 试验载荷与磨痕宽度的关系

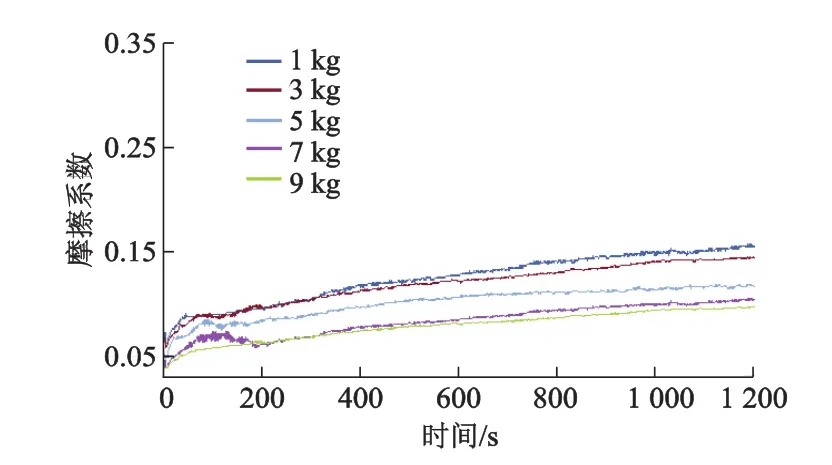

2.3 载荷对摩擦系数的影响

图7为载荷变化对摩擦系数的影响曲线(Td4).由图7知:5次加载的摩擦系数曲线较相似,且摩擦系数始终保持在较低值.摩擦开始时,由于试样原始抛光表面较为光滑,因而摩擦阻力较小.随着试验力增加,摩擦系数呈减小趋势.这是由于随载荷增大,磨痕会变宽,接触面积也随之增大,因而有更多MoS2被转移至接触表面,转移膜会愈加充分完整,从而降低摩擦系数.说明试验载荷在一定范围内变化时,其值越大,织构表面固体润滑效果越佳,从而保证其良好承载能力.

图7 载荷变化对摩擦系数的影响(Td4)

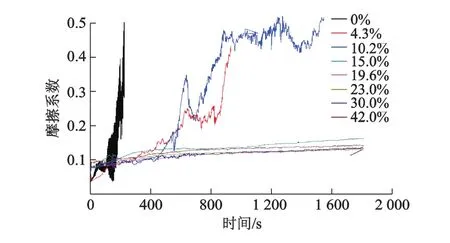

2.4 面积占有率对摩擦系数的影响

图8为面积占有率与摩擦系数的关系曲线.由图8知:“0”线所对应的是单纯涂抹一层MoS2粉末、微凹坑面积占有率为0%的光滑试样.在摩擦试验进行不到3 min时,润滑状态迅速失效,摩擦系数陡然增大.这是由于压力作用,MoS2薄膜被挤压破裂,而又无新润滑剂补充,其摩擦状态迅速转变为金属与金属之间的干摩擦,粘着磨损严重,导致摩擦系数急剧增加,试样表面很快失效.所以单纯在金属表面涂覆一层MoS2粉末无法保证持续稳定的固体润滑.由图8还可知:凡表面进行过织构的试样,其磨损情况均优于未织构试样,其中,面积占有率为4.3%和10.2%的两试样,润滑状态也不理想,在400 s左右,其摩擦系数迅速上升,最后导致润滑失效.这是由于凹坑内提供与损耗掉的MoS2“供求”不平衡,无法长时间保持较完整的转移膜,表面粘着严重,最后导致失效,根本原因在于织构面积占有率的不足.另外,面积占有率19.6% ~30.0%的试样均表现出较好的摩擦磨损性能.当面积占有率增加至42.0%时,摩擦系数会略微上升,这是因为当面积占有率达到42.0%时,凹坑间距远小于凹坑直径,过小坑间距使得摩擦副表面粗糙度大增,从而增大摩擦阻力.试验表明:在一定范围内,增大织构面积占有率有利于提高固体润滑效果.

图8 面积占有率与摩擦系数的关系

2.5 减摩机理分析

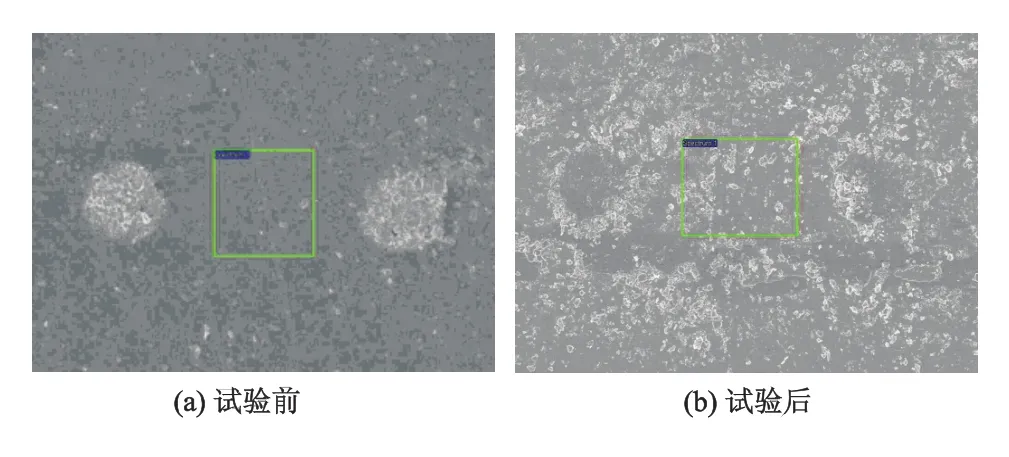

摩擦试验前后通过扫描电镜拍摄的Td4试样表面形貌分别如图9所示.

图9 摩擦试验前后表面形貌

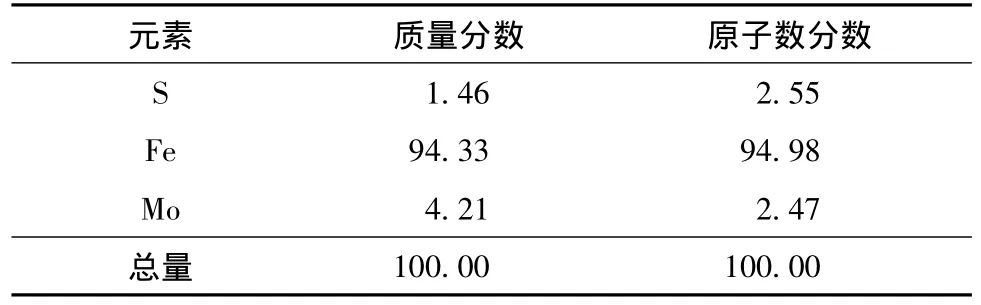

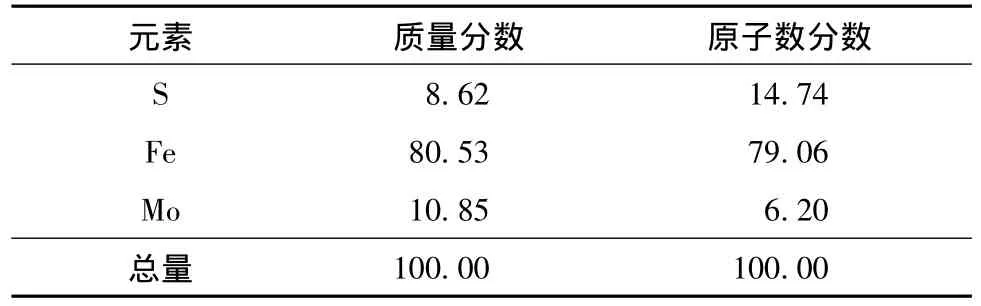

从图9可看出,试样表面在试验前后发生了明显变化.首先,试样表面磨损较轻微,微凹坑形貌保持较完整;其次,在凹坑之间明显出现物质转移,且分布较均匀.通过进一步能谱分析可以看出,试验前后凹坑间区域内的Fe,S,Mo元素含量发生了显著变化,说明试验过程中,微凹坑中的MoS2通过摩擦粘附等作用被带到凹坑间摩擦接触区域,如表1,2所示.在试验开始,由于 MoS2对金属的表面粘附能力较强,致使凹坑内最上层MoS2会被试样钢球粘附,并随运动带走,而MoS2剪切强度远低于基体材料,所以有更多微凹坑内MoS2被拖覆到试样表面,从而形成愈加完整的固体润滑转移膜.随摩擦过程进行,金属表面原子通常处于不稳定状态,易与周围介质作用形成表面膜,且摩擦作用引起表面变形和温升也促进了表面膜的迅速形成.最后,由于热膨胀作用,源源不断的MoS2会析出微凹坑,进而补充到工作表面,完成润滑膜自我修复,形成稳定可靠的减摩润滑膜.

表1 试验前表面EDS分析数据 %

表2 试验后表面EDS分析数据 %

3 结论

1)一定条件下,随填充凹坑面积占有率增大,磨痕宽度减小;随载荷增加,摩擦系数呈减小趋势;较佳的面积占有率为19.6% ~30.0%.

2)通过扫描电镜与能量色散谱仪对磨损表面进行分析可知,表面预埋的固体润滑剂能有效涂覆到试样接触表面,并形成稳定可靠的减摩润滑膜.

3)激光织构技术能有效提高零件表面固体润滑性能,其对于轴承、模具以及其他特殊工况下工作的摩擦副有良好的应用前景.

References)

[1]Neves D,Diniz A E,de Lima M S F.Efficiency of the laser texturing on the adhesion of the coated twist drills[J].Journal of Materials Processing Technology,2006,179:139-145.

[2]符永宏,季 伟,张华伟,等.表面规则微凹腔半径对活塞环润滑性能的影响[J].江苏大学学报:自然科学版,2010,31(6):621-624.Fu Yonghong,Ji Wei,Zhang Huawei,et al.Influence of surface regular micro-pore radius on lubrication performance of piston ring[J].Journal of Jiangsu University:Natural Science Edition,2010,31(6):621-624.(in Chinese)

[3]Voevodin A A,Bultman J,Zabinsk J S.Investigation into three-dimensional laser processing of tribological coatings[J].Surface and Coatings Technology,1998,107:12-19.

[4]Pettersson U,Jacobson S.Influence of surface texture on boundary lubricated sliding contacts[J].Tribology International,2003,36:857-864.

[5]Basnyat P,Luster B,Muratore C,et al.Surface texturing for adaptive solid lubrication[J].Surface&Coatings Technology,2008,203:73-79.

[6]Zimmerman J H,Guleryuz C G,Krzanowski J E.Fabrication and tribological properties of titanium nitride coatings incorporating solid lubricant microreservoirs[J].Surface&Coatings Technology,2008,202:2023-2032.

[7]Sugihara T,Enomoto T.Development of a cutting tool with a nano/micro-textured surface:improvement of antiadhesive effect by considering the texture patterns[J].Precision Engineering,2009,33:425-429.

[8]杨卓娟,韩志武,任露泉.激光处理凹坑形仿生非光滑表面试件的高温摩擦磨损特性研究[J].摩擦学学报,2005,25(4):374-378.Yang Zhuojuan,Han Zhiwu,Ren Luquan.Friction and wear behavior of bionic non-smooth surfaces at high temperature[J].Tribology,2005,25(4):374-378.(in Chinese)

[9]宋文龙,邓建新,王志军.微池润滑刀具干切削过程中的减摩机理[J].摩擦学学报,2009,29(2):103-108.Song Wenlong,Deng Jianxin,Wang Zhijun.Machining performance of micro-pool tools[J].Tribology,2009,29(2):103-108.(in Chinese)

[10]Li J L,Xiong D S,Dai J H,et al.Effect of surface laser texture on friction properties of nickel-based composite[J].Tribology International,2010,43:1193-1199.

[11]胡天昌,胡丽天,张永胜.45#钢表面复合润滑结构的制备及其摩擦性能研究[J].摩擦学学报,2012,32(1):14-20.Hu Tianchang,Hu Litian,Zhang Yongsheng.Preparation of composite lubrication structure and its tribological properties on 45#steel surface[J].Tribology,2012,32(1):14-20.(in Chinese)