磁力齿轮中调磁极片结构参数的数值模拟分析

2014-12-23杨超君李志宝周曰华杨巧绒

杨超君,李志宝,周曰华,胡 友,杨巧绒

(江苏大学机械工程学院,江苏镇江212013)

磁力传动种类繁多,主要包括磁力联轴器和磁力齿轮等[1-4].磁力齿轮因传动平稳,且可以实现过载保护、非接触动力传递等优点,吸引了众多学者对其研究[2-4].S.Mezani等提出了适用于农业、化工、航空、航海等领域的绝对密封的轴向磁化高性能磁力齿轮[5];K.Atallah等提出了线性高性能磁力齿轮,并将磁力齿轮应用于线性电机、机床导轨等直线运动的场合[6].由此可见,磁力齿轮在永磁无刷电机、电动车、风力发电机中具有广阔的应用前景[7-10].调磁极片是高性能磁力齿轮的重要组成部分,通过调磁极片对磁场调制,将外磁转子在外层空气隙中的旋转磁场调制成内层空气隙的磁极对数与内转子磁极对数相同的旋转磁场,反之亦然.此外,调磁极片的引入不仅改善了传统磁力齿轮永磁体利用率低、转矩传递能力不足等问题,而且实现了传动方向的改变.为了提高磁力齿轮的传动能力,文献[11]中分析了调磁极片数与内外转子磁极数的关系,得到当外转子固定,内转子与调磁极片旋转时能够产生最高传动比;文献[12]则针对调磁极片固定时,对单个参数进行优化以寻求最大转矩;文献[13]中着重研究了调磁极片与传动比的关系.从以上文献可见,这些文献虽涉及对调磁极片的研究,但关于调磁极片的结构参数对传动性能的影响还缺少深入细致的分析.

为解决上述问题,文中提出3种调磁结构形式,并利用Ansoft Maxwell软件对其中的调磁极片层叠结构的同轴式磁力齿轮进行瞬态模拟分析,在空载且不改变其他结构参数的条件下,研究调磁极片的相对齿宽、齿高、连接桥高度等各参数对输出转矩的影响,以寻求各参数的最优值.在此基础上,进一步分析研究较优结构参数下的调磁极片对磁力齿轮传动性能的影响.

1 调磁极片的调磁机理与结构要求

传动转矩是磁力齿轮传动机构最重要的性能指标之一,有效地提高磁力齿轮的传动转矩是设计分析磁力齿轮的关键.调磁极片作为磁力齿轮的重要组成部分,研究相关的调磁机理与结构设计要求是提高传动转矩的前提.

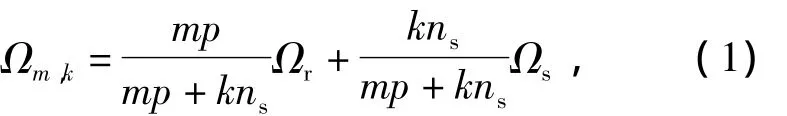

文献[13-14]得出磁密空间谐波的角速度为

式中:Ωm,k为磁密空间谐波的角速度;Ωr为永磁主动转子的角速度;Ωs为调磁极片的角速度,p为永磁主动转子磁极对数;ns为调磁极片块数;m=1,3,5,…;k=0,±1,±2,±3,….

由于调磁极片的引入,当k≠0时,经过调磁极片调制的气隙磁密空间谐波的旋转角速度与永磁主动转子的转动速度是不同的,因此,要使磁力齿轮实现改变转速的目的,永磁从动转子的磁极对数就必须等于该磁密谐波的磁极对数,并且k≠0.因为m=1,k=-1时,可以产生除基波之外的幅值最大的空间谐波,那么永磁从动转子的极对数就必须等于ns-p,从而可求得磁力齿轮的转速比,特别是当Ωr=0,即永磁主动转子静止不动时,磁力齿轮采用调磁极片运转的形式时有传动比[13]为

当调磁极片运转时,调磁极片装置承受转矩和弯矩的联合作用,而且所需传递的转矩较大,所以其结构强度与刚度的要求很高.

当Ωs=0,即调磁极片静止不动时有传动比[13]为

此时,调磁极片虽然依然承受转矩和弯矩的联合作用,但所受的转矩和弯矩相比于调磁极片运转时要小,故其结构强度和刚度要求可以有所降低.

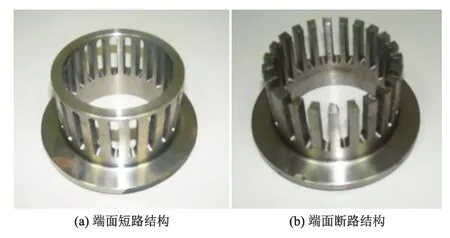

调磁极片的结构形式目前主要有鼠笼式和硅钢层叠式两种[14-15].鼠笼式调磁极片的结构如图1所示,分为端面短路与端面断路结构,端面短路结构的强度和刚度较好,但涡流损耗较大;端面断路结构的强度和刚度可以得到保证,涡流损耗相对较小.由于鼠笼式结构不能有效阻止感应电流的轴向流动,所以效率会有所降低,尤其在转速很高时效率的降低更为明显,如何降低损耗显得尤为重要.

图1 鼠笼式调磁极片结构

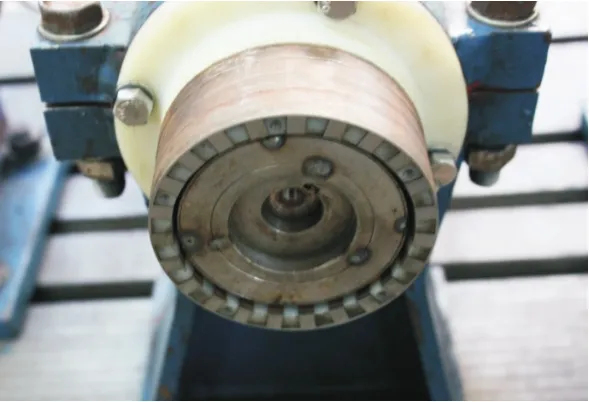

硅钢层叠式调磁极片如图2所示,主要由2部分组成,一是调磁片的支撑部分,二是调磁片.由于调磁片之间绝缘,阻断了感应电流的轴向流动,极大地减小了涡流损耗,具有较高的传递效率.

图2 硅钢层叠调磁极片结构

文献[15-17]中针对硅钢层叠式调磁极片的磁力齿轮进行了理论设计与试验验证,并得出磁力齿轮运行时的一些规律:随着速度的增加,输入功率与输出功率都会增加,但是效率有所减小;传动效率整体保持在较低水平,相对而言低速运行时传动效率较高.其中文献[16]对磁力齿轮的传动比、内外气隙长度、永磁体厚度、长径比等参数与传动性能的影响进行了分析讨论.考虑到调磁极片的结构参数对传动性能的影响更大,寻求较优的调磁极片结构参数是进一步提高磁力齿轮传动性能的关键所在.

2 瞬态模拟及参数优化分析

为便于对调磁极片各部分的参数进行较优化选择,对调磁极片的各部分定义如下:各矩形齿片之间相连接的部分称为连接桥,其径向尺寸称为连接桥高度;每个矩形齿片的径向高度称为调磁极片的齿高(不包含连接桥的高度);将空间360°等分成ns份(调磁块数量)时的宽度设为基准宽度,矩形齿片沿圆周方向的宽度tc与基准宽度t的比值称为调磁极片的相对齿宽(tc/t),齿片轴向厚度称为调磁极片的齿厚,如图3所示.

图3 调磁极片各部分名称

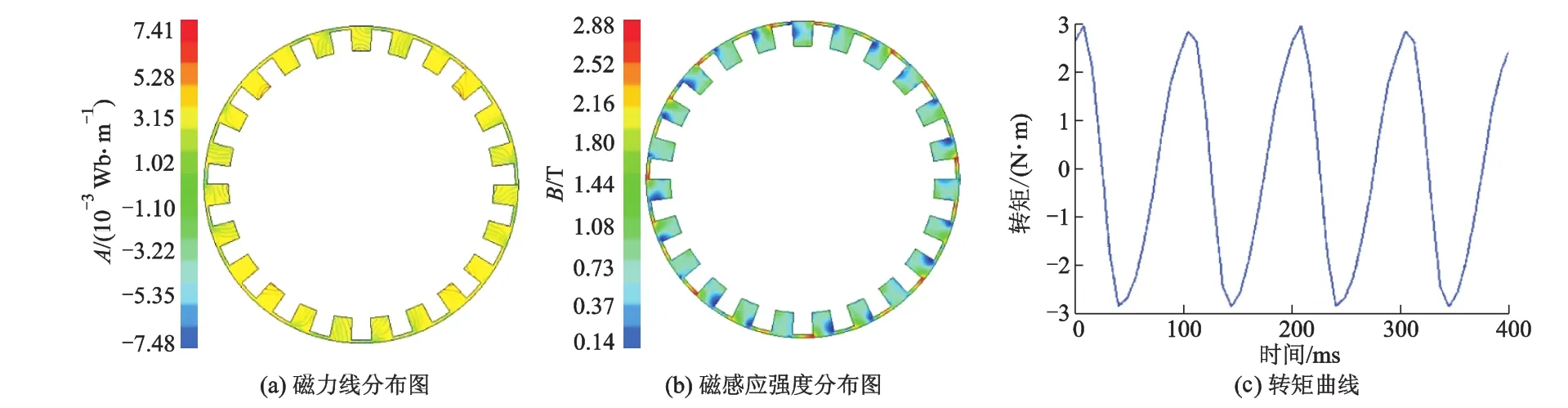

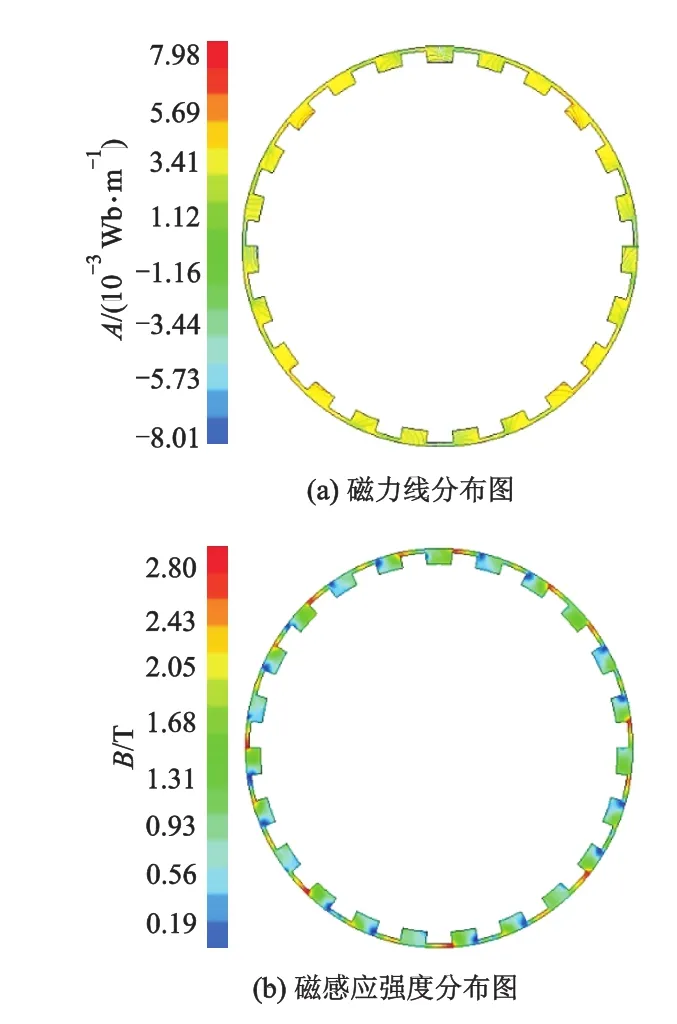

为得到合理的调磁极片结构参数,利用ANSOFT软件对磁力齿轮进行瞬态有限元分析,研究调磁极片在不同的相对齿宽、齿高以及连接桥高度的情况下磁力齿轮输出转矩的变化情况.由文献[16]获得研究对象的主要参数:内转子磁极对数4对,调磁极片23片,外转子磁极对数19对,内转子与调磁极片之间气隙长度为2 mm,外转子与调磁极片之间的气隙长度为1 mm.在Maxwell 2D中建立模型,然后网格划分,最后施加载荷、进行分析,其模拟结果如图4所示,通过图4a-c可以直观地了解空载时磁力齿轮的磁力线分布、磁场分布以及转矩大小情况.图4所示磁感应强度的最大值为2.88 T,输出转矩为2.98 N·m.

图4 分析结果

2.1 相对齿宽的影响

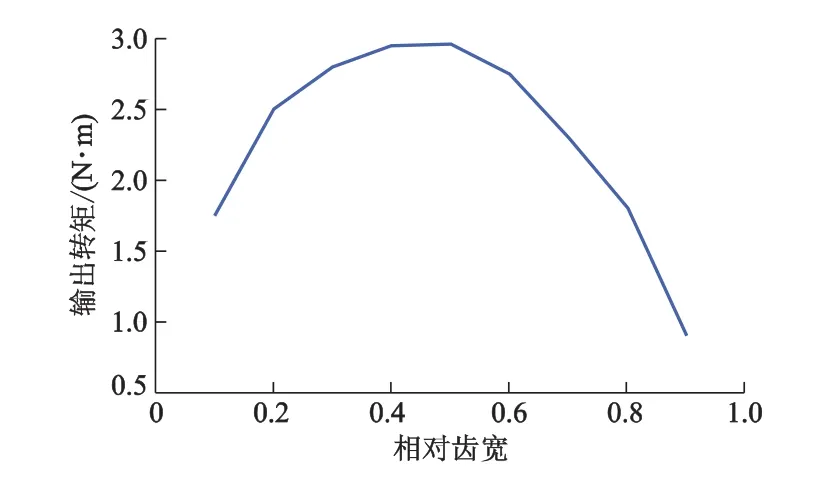

通常情况下,调磁极片中的矩形片与非导磁材料(本例为空气)采用等宽结构,即相对齿宽为0.5.为了研究调磁极片相对齿宽对磁力齿轮性能的影响,保持其他参数不变.在基准宽度t上取一定数量等分,对调磁极片相对齿宽变化时磁力齿轮的输出转矩进行模拟分析,得到相对齿宽对输出转矩的影响情况如图5所示.

图5 相对齿宽与转矩的关系图

由图5可见,调磁极片的相对齿宽对磁力齿轮的输出转矩影响非常明显,转矩的最佳值出现在相对齿宽0.4~0.5内.为了进一步寻求最佳的比值,在此范围内将基准宽度t再进行若干等分,逐渐增加相对齿宽,得到细化后调磁极片的相对齿宽与输出转矩的关系图,如图6所示.

图6 细化的相对齿宽与转矩关系图

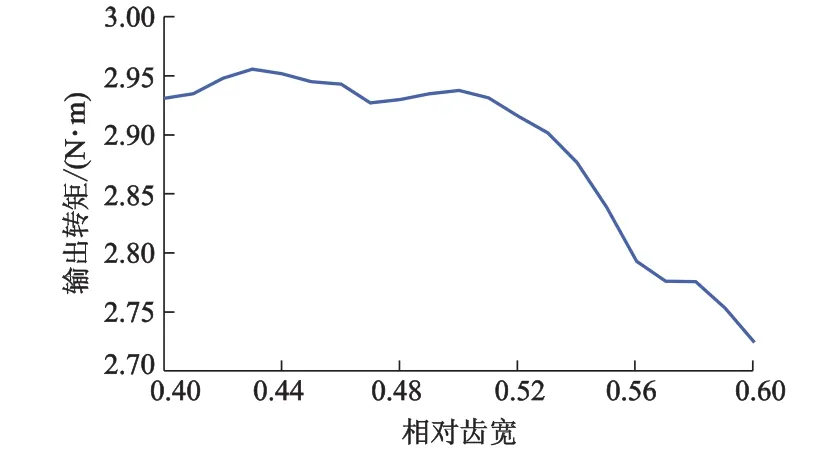

由图6可以看出,转矩的最佳值出现在相对齿宽为0.43处,在0.47处有一个低谷值,其值与最佳值相差极小.因此在设计磁力齿轮时,在加工精度要求较低的情况下,保证调磁极片的相对齿宽为0.4到0.5之间都能取得满意的效果,在能保证加工精度的条件下,最好使调磁极片的相对齿宽为0.43,此时的磁力线图与磁感应强度图如图7所示,磁感应强度B的最大值为2.76 T(大于硅钢的饱和度2.5 T),相比图4 所示的2.88 T 较小,处于2.5 T 之下区域有所增加,说明磁饱和区域有所减小.

图7 相对齿宽为0.43时的模拟结果

2.2 齿高的影响

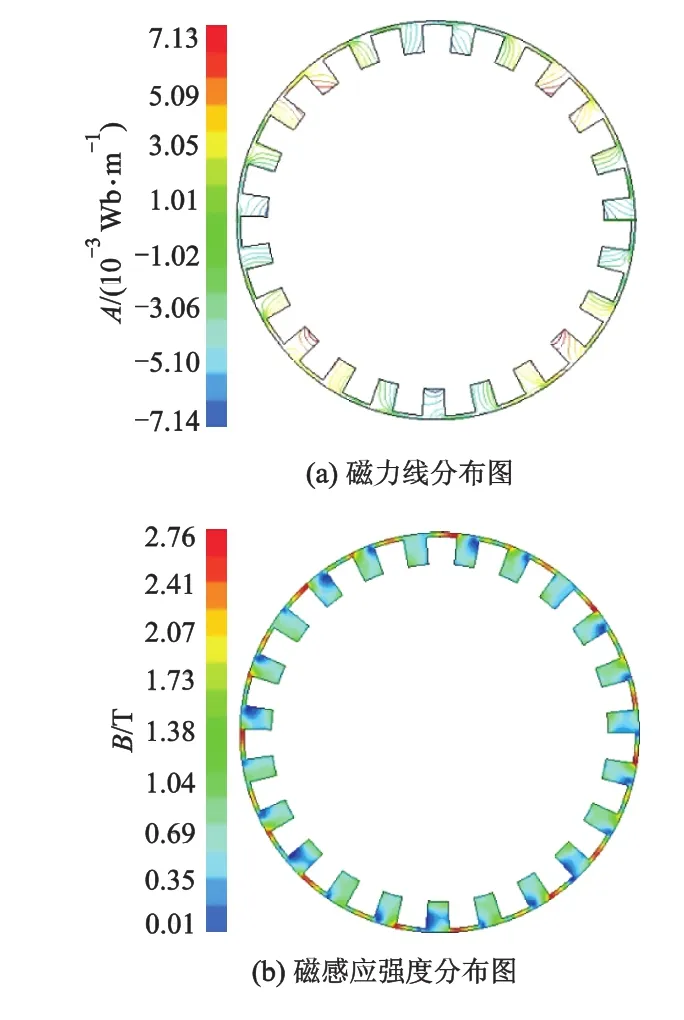

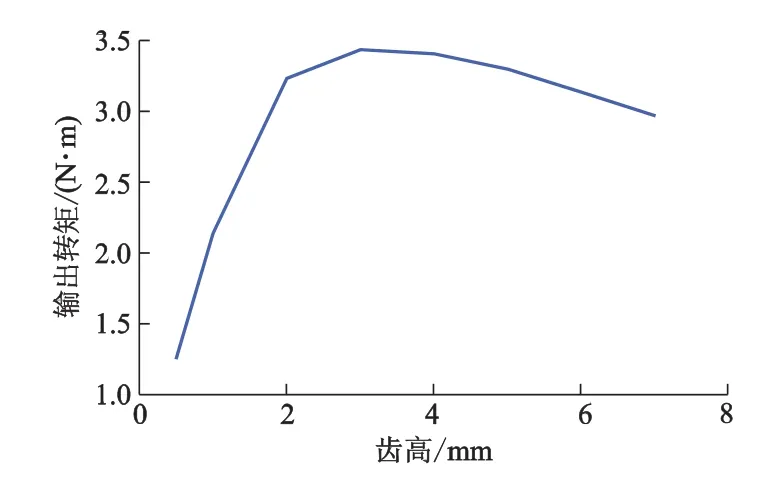

为得到调磁极片齿高的最优值,保持磁力齿轮的外转子不变即有效体积不变,以及连接桥高度1 mm,内气隙2 mm,外气隙1 mm保持不变,将调磁极片的齿高分别取值 7.0,6.0,5.0,4.0,3.0,2.0,1.0,0.5 mm,内转子尺寸相应增大,模拟分析得输出转矩如图8所示.

图8 齿高与转矩关系图

从图8可见,磁力齿轮的输出转矩随调磁极片齿高的增加先增大后减小,在齿高为3 mm时获得最大的输出转矩3.34 N·m,相比采用试验参数的输出转矩2.98 N·m,提高了12%.调磁极片的齿高对磁力齿轮的静态转矩有较大的影响,在设计磁力齿轮时应当根据磁力齿轮的具体尺寸,模拟分析得出调磁极片的最佳齿高,这样才能在不增加体积的情况下获得较大的输出转矩.调磁极片齿高为3 mm时的磁力线分布与磁感应强度分布如图9所示.相比图4a所示结果,磁力线数量有了一定提高;磁感应强度B的最大值为2.99 T,大于图4所示的2.88 T,连接桥上局部出现过饱和现象,大部分区域磁感应强度处于2.5 T之下.

图9 齿高为3 mm时的模拟结果

需要提出:当外转子不变时,改变调磁极片的齿高将导致内转子直径变小,所以在内转子做相应变化时,为了保证永磁体的利用率最高,应保持内转子永磁体的厚度为7 mm不变,内转子外径的变化导致永磁体的体积有了微量的增加,这也部分地增大了输出转矩.如果消除内转子永磁体变化对输出转矩的影响,可以保持内转子永磁体的体积不变,调整永磁体的厚度,但这样处理不利于寻求最大的转矩值.当内转子永磁体的厚度随着外径的增大而调整,也就是保持内转子永磁体的体积不变的情况下,所得齿高与输出转矩的关系如图10所示.

图10 内转子体积不变时齿高与转矩关系图

对比图8与图10可见,两图的走势基本相同,图10比图8的输出转矩略低一些,这是由于内转子永磁体的厚度比前者小的原因.对比两图也可以发现,内转子永磁体厚度的变化对输出转矩的影响较小,这说明在一定范围内,调磁极片齿高的变化比内转子永磁体厚度的变化对输出转矩的影响要大得多.

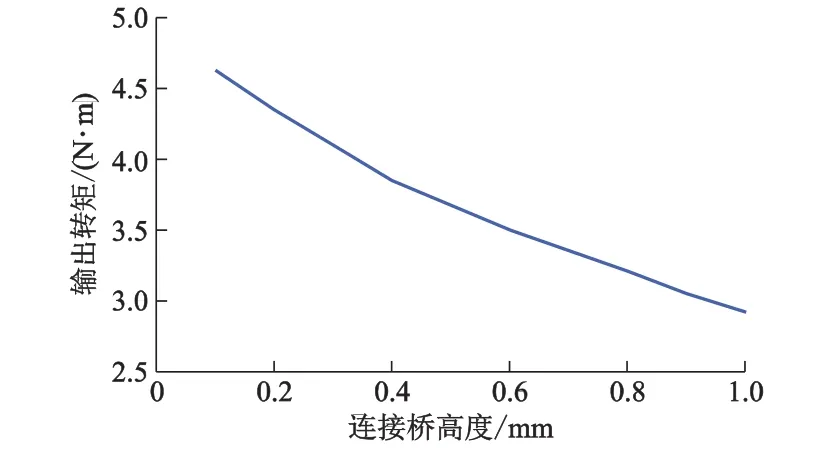

2.3 连接桥高度的影响

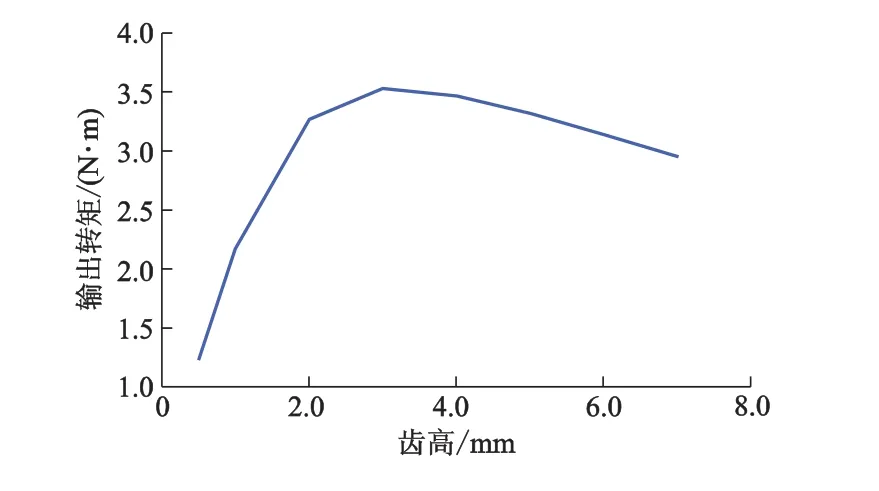

为了得到连接桥高度与输出转矩的关系,保持磁力齿轮的外转子不变即有效体积不变,调磁极片的齿高7mm,内气隙2 mm,外气隙1 mm,轴向长度保持不变,将连接桥高度取 0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0 mm,且内转子永磁体厚度不变,而其他尺寸相应增大,模拟分析得磁力齿轮的转矩值如图11所示.

图11 连接桥高度与转矩关系图

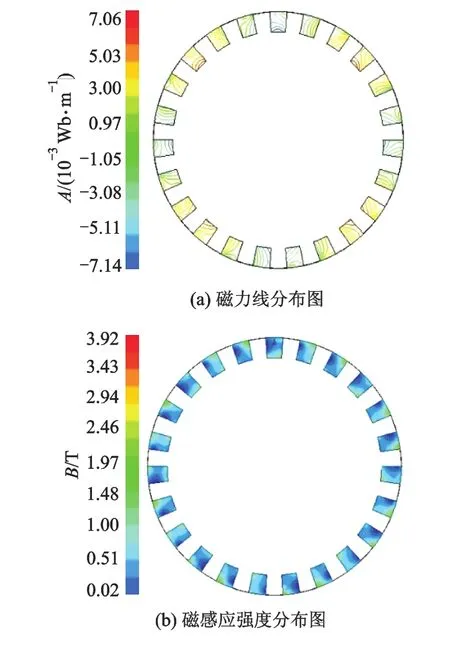

由图11可知,调磁极片的最大静态转矩随着连接桥高度的增大而减小,这主要是因为连接桥高度的增加导致涡流损耗增大,传动效率降低.因此在设计调磁极片时应尽量减少连接桥的长度,当连接桥高度为0时,输出转矩可达4.85 N·m,相比试验参数下的模拟结果,提高了62%.但是调磁极片的结构强度会随着连接桥高度的减小而减小,因此连接桥的长度也不能太小.连接桥高度为0.1 mm时的磁力线分布与磁感应强度分布如图12所示,磁感应强度B的最大值为3.92 T,远大于图4所示的2.88 T,连接桥上局部出现过饱和现象,矩形片上所有区域磁感应强度处于1 T之下.

图12 连接桥高度为0.1 mm时的模拟结果

综上所述,影响磁力齿轮输出转矩大小的调磁极片的主要参数有相对齿宽、齿高与连接桥高度,其中齿高影响最为明显.调磁极片的相对齿宽为0.43时,磁力齿轮输出的转矩最大;转矩随调磁极片齿高的增加先增大后减小,调磁极片的齿高为3 mm时,磁力齿轮输出的转矩最大;转矩随着连接桥高度的增大而减小,因此最合理的结构是连接桥高度为0的情况.而连接桥高度为0时,如何将调磁块在保证结构强度与刚度的情况下有效连接是今后需要进一步研究的内容.

3 优化参数下的模拟分析

硅钢层叠结构调磁极片的结构参数对磁力齿轮性能的影响很大,通过上述分析得到了磁力齿轮输出转矩最大时调磁极片的相对齿宽、齿高与连接桥高度.选取二维模拟所得的最优参数,调磁极片齿高为3 mm,相对齿宽为0.43,考虑加工要求其连接桥高度为1 mm,其他参数与上述模拟相同,在Maxwell 2D中建立模型,然后网格划分,最后施加载荷、进行分析,得到模拟结果如图13所示.

图13 最优参数下的模拟结果

图13为空载时磁力齿轮的磁场分布和磁感应强度分布情况.由图13b可以看出,在连接桥上局部磁感应强度达到2.8 T,此处出现磁饱和现象,其他大部分磁感应强度都在2.5 T之下,材料选择相对合理.此种参数下磁力齿轮的输出转矩为3.54 N·m,相比试验参数下输出转矩的模拟值2.98 N·m,转矩提高19%.由此说明采用参数优化后的调磁极片有利于促进磁力齿轮输出转矩的提高.

4 结论

通过模拟分析得到影响磁力齿轮转矩传递能力的调磁极片结构参数的最优值,结论如下:

1)调磁极片的相对齿宽对磁力齿轮的输出转矩影响非常明显,随着相对齿宽的增加,输出转矩先增大后减小,转矩的最佳值出现在调磁极片的相对齿宽0.4~0.5内,并且在此区间转矩变化相对平缓,因此在设计时只要保证调磁极片的相对齿宽位于0.4~0.5即可.

2)磁力齿轮的输出转矩随调磁极片齿高的增加先增大后减小,在齿高为3 mm时获得最大的输出转矩3.34 N·m,相比采用试验参数的输出转矩2.98 N·m,转矩可提高12%.

3)调磁极片的最大静态转矩随着连接桥高度的增大而减小,如果消除连接桥,转矩可达到4.85 N·m,相比试验参数下的模拟结果,转矩提高62%.

4)当连接桥高度为1 mm,调磁极片相对齿宽为0.43,齿高为3 mm时,分析得到转矩为3.54 N·m,相比试验参数下的模拟结果,转矩提高19%.

References)

[1]杨超君,芦玉根,李志宝,等.深槽鼠笼异步磁力联轴器瞬态气隙磁场有限元分析[J].江苏大学学报:自然科学版,2012,33(2):193-198.Yang Chaojun,Lu Yugen,Li Zhibao,et al.Finite element analysis of transient air gap magnetic field for deep bar squirrel cage asynchronous magnetic coupling[J].Journal of Jiangsu University:Natural Science Edition,2012,33(2):193-198.(in Chinese)

[2]Nagrial M H,Rizk J,Hellany A.Design and development of magnetic torque couplers and magnetic gears[C]∥Proceedings of the2007International Conference on Electrical Engineering.Lahore,Pakistan:IEEE Computer Society,2007,doi:10.1109/ICEE.2007.4287283.

[3]Evans D J,Zhu Z Q.Influence of design parameters on magnetic gear's torque capability[C]∥Proceedings of the2011IEEE International Electric Machines and Drives Conference.Niagara Falls:IEEE Computer Society,2011:1043-1048.

[4]Ando Yoshinori,Ito Masaru,Murakami Iwanori.Development of cylindrical magnetic gear prototype[J].International Journal of Applied Electromagnetics and Mechanics,2010,33(3/4):1397-1404.

[5]Mezani S,Atallah K,Howe D.A high-performance axialfield magnetic gear[J].Journal of Applied Physics,2005,doi:10.1063/1.2158966.

[6]Atallah K,Wang J,Howe D.A high-performance linear magnetic gear[J].Journal of Applied Physics,2005,doi:10.1063/1.1853900.

[7]Chau K T,Zhang D,Jiang J Z,et al.Design of a magnetic-geared outer-rotor permanent-magnet brushless motor for electric vehicles[J].IEEE Transactions on Magnetics,2007,43(6):2504-2506.

[8]Jian L N,Chau K T,Jiang J Z.An integrated magneticgeared permanent-magnet in-wheel motor drive for electric vehicles[C]∥Proceedings of the IEEE Vehicle Power and Propulsion Conference.Harbin:IEEE Computer Society,2008,doi:10.1109/VPPC.2008.4677512.

[9]张 东,邹国棠,江建中,等.新型外转子磁齿轮复合电机的设计与研究[J].中国电机工程学报,2008,28(30):67-72.Zhang Dong,Chau K T,Jiang Jianzhong,et al.Design and research of a novel magnetic-geared outer-rotor compact machine[J].Proceedings of the CSEE,2008,28(30):67-72.(in Chinese)

[10]Jian L N,Chau K T,Zhang D,et al.A magnetic-geared outer-rotor permanent-magnet brushless machine for wind power generation[J].IEEE Transactions on Industry Applications,2009,45(3):954-962.

[11]Atallah K,Calverley S D,Howe D.Design,analysis and realization of a high-performance magnetic gear[J].IEE Proceedings-Electric Power Applications,2004,151(2):135-143.

[12]Li Yong,Xing Jingwei,Peng Kerong,et al.Principle and simulation analysis of a novel structure magnetic gear[C]∥Proceedings of the11th International Conference on Electrical Machines and Systems.Wuhan:IEEE Computer Society,2008:3845-3849.

[13]Frank N W,Toliyat H A.Gearing ratios of a magnetic gear for marine applications[C]∥Proceedings of the IEEE Ship Technologies Symposium.Baltimore:IEEE Computer Society,2009:10.1109/ESTS.2009.4906554.

[14]李直腾.高性能同轴式磁力齿轮磁场与性能的分析计算[D].镇江:江苏大学机械工程学院,2010.

[15]杨超君,李直腾,郑 武,等.一种应用鼠笼式调磁装置的同心磁力齿轮:中国,CN101841280A[P].2010-09-22.

[16]杨超君,李志宝,芦玉根,等.高性能同轴式磁力齿轮结构设计与实验研究[J].中国机械工程,2012,23(9):1083-1088.Yang Chaojun,Li Zhibao,Lu Yugen,et al.Design and experiment of a high-performance coaxial magnetic gear[J].China Mechanical Engineering,2012,23(9):1083-1088.(in Chinese)

[17]杨超君,李直腾,李志宝,等.高性能磁力齿轮传动转矩与效率的数值计算[J].中国电机工程学报,2011,31(32):107-114.Yang Chaojun,Li Zhiteng,Li Zhibao,et al.Numerical calculation of driven torque and efficiency of a high-performance magnetic gear[J].Proceedings of the CSEE,2011,31(32):107-114.(in Chinese)