膨化木薯发酵制取燃料乙醇*

2014-12-16张子睿许淑敏赵婷阮燕晔张良

张子睿,许淑敏,赵婷,阮燕晔,张良

(沈阳农业大学生物科学技术学院,辽宁沈阳,110866)

燃料乙醇作为一种绿色可再生能源,已成为目前世界上生产规模最大的生物能源,然而燃料乙醇多用玉米等粮食作物为底物发酵制取,影响国家粮食安全[1-2]。我国木薯资源丰富,淀粉含量较高,一般在70%左右,且木薯为非粮作物,生长耐旱、耐瘠,符合“不争粮,不争油,不争糖,充分利用边际性土地”的国家粮食发展战略,是现阶段一种可以大规模工业利用、经济上可行的非粮燃料乙醇生产原料[3-4]。

挤压膨化技术作为一种高温短时处理原料的方法,1960年开始应用于酿造行业[5-8],现已被应用于黄酒、食醋、白酒、酱油、啤酒、豆酱等进行了大量的研究,有些已实现了工业化生产。膨化能使原料分子间距加大,使不易利用的大分子破碎成小分子,提高糊化率和糖化率,有利于酵母发酵,并能降低能耗,缩短生产周期,减少工业化生产占地面积及提高设备利用率,还能杀死原料中一些有害微生物[9-11]。

木薯发酵生产乙醇的传统生产路线为:木薯干→粉碎→调浆→液化→糖化→发酵→蒸馏→乙醇[12]。本试验将粉碎的木薯干经过膨化处理后直接进行发酵,并使用酒曲替代纯酵母[13],不仅可省去传统发酵工艺中液化和糖化的过程,节约能源,还可缩短发酵周期,降低成本。

1 材料与方法

1.1 材料

木薯干,市售;酒用酵母酿酒曲,安琪酵母股份有限公司;糖化酶,北京奥博星生物技术有限责任公司,酶活力10万U/g;α-淀粉酶(酶活力3 700 u/g),北京奥博星生物技术有限责任公司。

1.2 仪器

HH/6竖线恒温水浴锅,国华电器有限公司;FA2004A电子天平,上海精天电子仪器有限公司;T6新世纪紫外可见分光光度计,北京普析通用仪器责任有限公司;离心机,上海安亭科学仪器厂;DGP50-Ⅱ型膨化机,河北省邢台市裕工科技开发有限公司;WF系列万能粉碎机,江阴市天元药化机械有限公司。

1.3 方法

1.3.1 试验流程

木薯干→破碎→去杂质→膨化→粉碎→加水调浆→发酵→检测

1.3.2 膨化木薯制备

将木薯干破碎成20目的小颗粒,去杂质后置于膨化机中处理,选取颜色金黄,含水量较少的膨化木薯,用粉碎机粉碎成粉末备用。

1.3.3 单因素试验

取膨化木薯粉100 g于500 mL三角瓶中,分别以时间、加酶量、温度、液固比、接种量、发酵初始pH为自变量,研究不同因素对酒精度和残还原糖量的影响。

单因素试验的试验条件为:温度30℃,酒曲接种量 0.3%,发酵时间 72 h,发酵初始 pH 4.5,液固比3∶1(mL∶g),糖化酶添加量 150 U/g[14]。

1.3.4 发酵条件的优化

取膨化木薯粉100 g于500 mL三角瓶中,根据Box-behnken中心组合试验设计原理[15-17],以发酵温度、糖化酶用量、液固比为自变量,发酵后的酒精度、残还原糖量为响应值,设计响应面分析试验,在单因素试验的基础上设定试验的因素和水平值(表1)。

表1 响应面试验因素水平表Table 1 Experimental factors and levels of response surface

1.4 还原糖含量的测定

3,5-二硝基水杨酸(DNS)法[18]。

1.5 酒精度的测定

酒精度的测定采用比重瓶法。通过乙醇水溶液密度与酒精度对照表[19]查得酒精度。

2 结果与分析

2.1 单因素试验

2.1.1 酒曲接种量的确定

图1为糖化酶添加量为0 U/g时,酒曲接种量对酒精度和残还原糖量的影响。由图1可知,当接种量达到 1.5%时,酒精度出现峰值,残还原糖量在1.25%接种量出现波谷。但安琪酿酒曲最适接种量为0.25% ~0.5%,远低于1.5%。这是由于酿酒曲中糖化酶含量过低,无法满足酵母对还原糖的需求,所以额外添加糖化酶,进行分析。

图1 接种量对燃料乙醇发酵的影响Fig.1 Effect of inoculation amount on fuel ethanol fermentation

图2为糖化酶添加量为150 U/g时,酒曲接种量对酒精度和残还原糖量的影响曲线。由图2可知,当接种量在说明书推荐范围0.25% ~0.5%时,酒精度相差很小,接近最高值,残还原糖量也相差很小,接近最低值,当接种量低于0.2%时,酵母量不足,酒精度低于峰值,接种量大于0.5%时,由于酵母量过多,酵母密度太大,影响酵母的正常生长,酒精度下降,残还原糖量骤升。说明接种量0.25% ~0.5%为适宜接种量,选取最高点接种量0.3%。额外加糖化酶能使发酵更加充分,故选用额外添加糖化酶的方法。

图2 接种量对乙醇发酵的影响(加糖化酶)Fig.2 Effect of inoculation amount on ethanol fermentation(add glucoamylase)

2.1.2 糖化酶添加量的确定

由图3可知,当糖化酶添加量达到150 U/g时,酒精度出现波峰,残还原糖量出现波谷。由于存在最适糖化酶浓度,在最适浓度下糖化速率最高,糖化酶浓度偏低或偏高都会导致糖化速率的下降,酵母前期生长增殖时的养分无法得到保障,影响酵母的生长与原料的发酵。经分析150 U/g为最适糖化酶添加量。

图3 酶添加量对乙醇发酵的影响Fig.3 Effect of enzyme concentration on ethanol fermentation

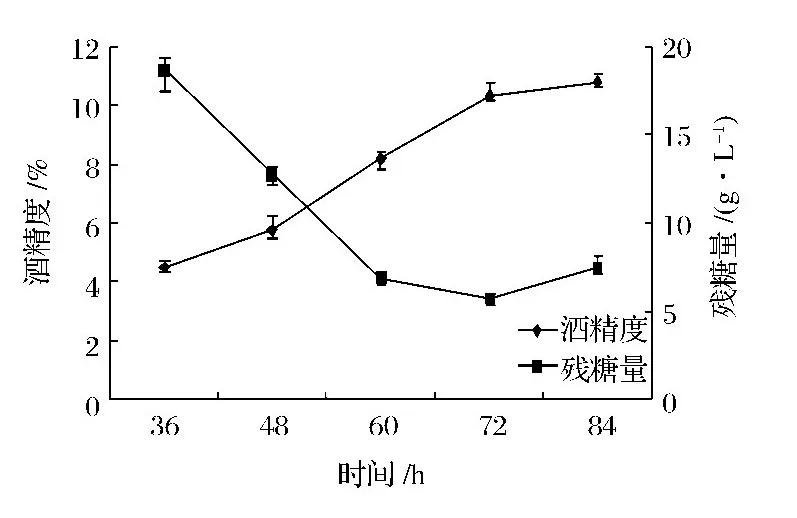

2.1.3 发酵时间的确定

由图4可知,酒精度随时间逐渐增长,达到72 h后,酒精度增长速率明显下降,趋于稳定。而残还原糖量从36 h至72 h逐步下降,72 h至84 h残还原糖量开始回升。因为酒曲中除酵母外,还有各种酶类,额外添加糖化酶,使发酵与糖化同步进行,72 h后乙醇产量与乙醇消耗量接近动态平衡,酒精度趋于稳定,但糖化酶还未失活,72 h后残还原糖量开始升高。所以发酵时间选为72 h。

2.1.4 发酵温度的确定

由图5可知,在30℃酒精度出现波峰,残还原糖出现波谷。30℃前温度过低,不利于菌种的活化与生长,也不利于糖化酶的糖化作用。而温度超过30℃后,由于温度过高,对菌种生长发酵不利,故酒精度下降,但高温更适宜糖化酶的糖化作用,故残还原糖量升高。

图4 发酵时间对乙醇发酵的影响Fig.4 Effect of fermentation time on ethanol fermentation

图5 温度对乙醇发酵的影响Fig.5 Effect of temperature on ethanol fermentation

2.1.5 液固比的确定

图6 液固比对乙醇发酵的影响Fig.6 Effect of liquid-solid ratio on ethanol fermentation

由图6可知,在液固比3∶1(mL∶g)时,酒精度出现波峰,残还原糖量出现波谷,液固比小于3∶1(mL∶g)时,由于溶液浓度过高,渗透压过大,不利于酵母的生长与燃料乙醇的发酵。而液固比大于3∶1(mL∶g)时,溶液浓度过小,酵母生长变慢,同时由于稀释作用使酒精度和残还原糖量变低。

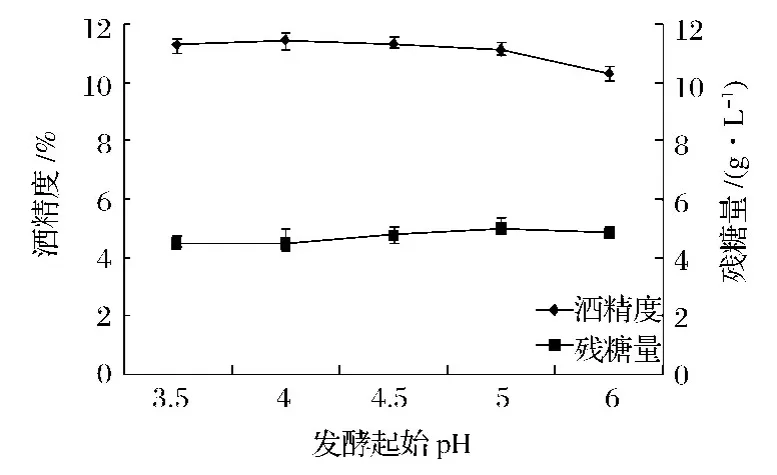

2.1.6 发酵起始pH的确定

由图7可知,发酵起始pH对酒精度和残还原糖量几乎没有影响,由于酒曲内成分复杂,对pH的缓冲能力较强,而糖化酶对pH要求不高,故影响不显著。

图7 发酵起始pH对乙醇发酵的影响Fig.7 Effect of pH on ethanol fermentation

2.2 膨化木薯发酵乙醇最佳工艺参数确定

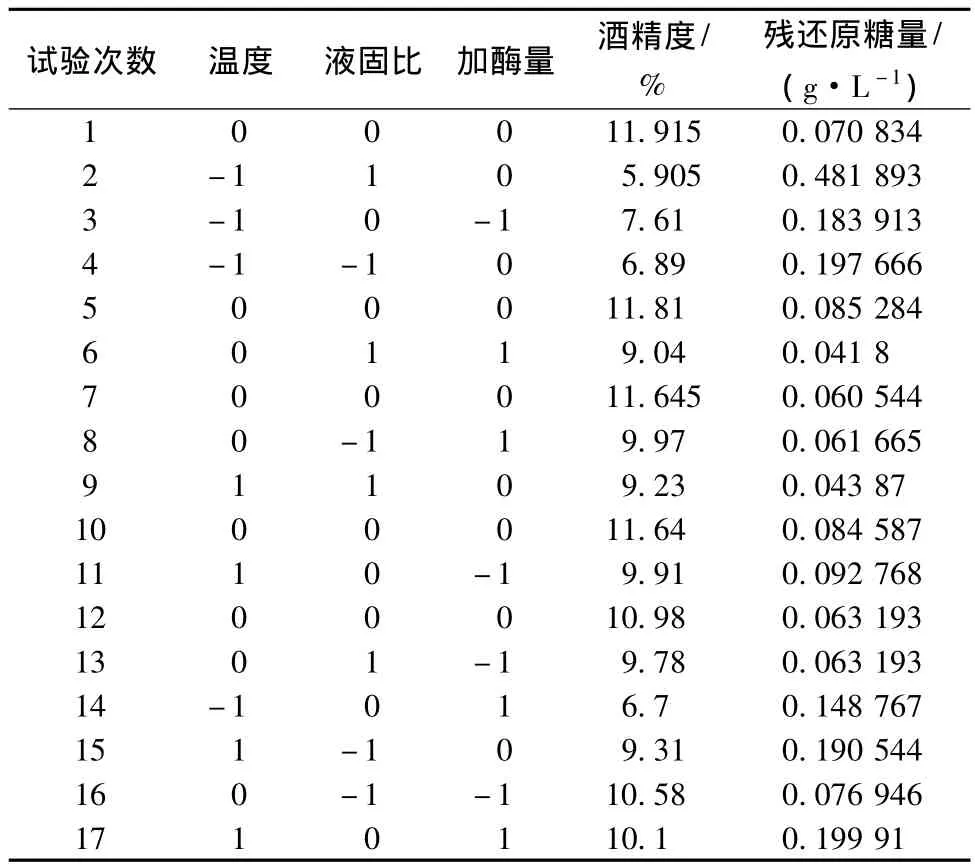

根据Box-Benhnken模型的中心组合试验设计原理,在单因素试验基础上选取液固比、加酶量和温度3个因素,以酒精度和残还原糖量为考察指标,采用响应面法对膨化木薯发酵乙醇的工艺进行优化,用3因素3水平的响应面分析方法进行试验,试验结果见表2和表3。

表2 响应面设计方案和试验结果Table 2 Response surface design scheme and test results

结果显示:酒精度模型R2=0.988 6说明回归方程的拟合度好,标准误差σ =0.3,经过回归拟合后,温度(A)、加酶量(B)、液固比(C)对酒精度(Y1)的影响可用下面方程表示:Y1=-65.138 4+4.176 771×A+0.122 443 × B+1.491 5 × C-0.000 754 × A × B+0.458 33×A×C-0.000 65×B ×C-0.069 82×A×A-0.000 5×B ×B-0.504 63×C。

残还原糖量只是对乙醇发酵的参考,故不进行优化分析。

表3 酒精度的试验结果方差分析表Table 3 Variance analysis of test results of ethanol

温度(A),糖化酶(B),液固比(C)与酒精度之间的关系可通过图8反映出来。

由图8的响应面和等高线图可以看出温度(A),糖化酶(B),液固比(C)存在极值点,在此条件下膨化木薯发酵制乙醇的酒精度达到体积分数11.915%,与预测值11.833 8%十分接近,表明预测值和实际值有很好的拟合性,验证了模型的可靠性。由Design-Expert响应面分析软件RSM分析得到膨化木薯发酵制燃料乙醇的最佳发酵条件为:温度31.62℃,糖化酶 144.37 U/g,液固比 2.82∶1。本试验对实际生产控制条件综合对比得到最佳发酵条件为:温度32 ℃,糖化酶145 U/g,液固比 2.8∶1(mL∶g)。

2.3 膨化木薯发酵制燃料乙醇能耗的分析

DGP50—Ⅱ型膨化机每小时可以处理35 kg木薯进行处理,蒸煮液化需2 h。比较膨化技术和传统的液化预处理过程中的能耗,结果如表4所示。相比之下膨化木薯预处理节省了能量约10+0.11-2.057-0.21=7.843 MJ/kg。所以膨化处理降低了能量消耗,提高了生产效率。而使用更大型的膨化机,则可使能耗更进一步降低。

表4 膨化方法和传统方法能耗比较Table 4 Comparison of energy consumption between the expanding method and the traditional method

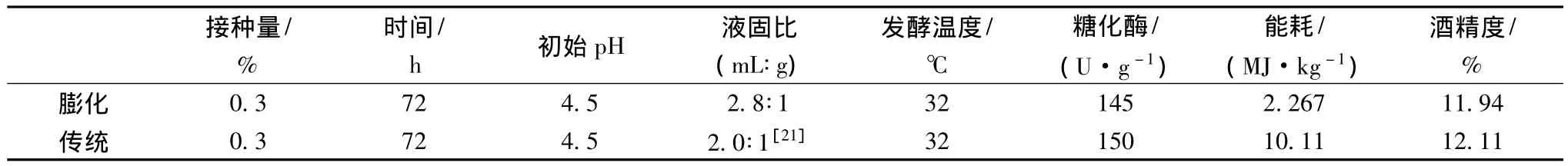

2.4 膨化木薯发酵制燃料乙醇与传统方法对比

膨化方法与传统方法综合比较结果如表5所示。

表5 膨化方法和传统方法综合比较Table 5 Comparison between the expansion method and the traditional method

膨化木薯发酵条件为:接种量0.3%,发酵时间72 h,发酵前 pH 4.5,温度32 ℃,糖化酶 145 U/g,液固比 2.8∶1(mL∶g),最终酒精度为 11.94%。

传统木薯发酵条件为:接种量0.3%,发酵时间72 h,发酵前 pH 4.5,温度33 ℃,糖化酶 150 U/g,液固比2∶1(mL∶g),液化酶用量10 U/g液化时间2 h,液化温度85℃,糖化时间0 h,最终酒精度为12.11%。

膨化处理与传统的处理方法相比,降低了能量消耗,节省了液化的时间,但酒精度下降了1.4%,耗水量也相对上升。

图8 酒精度的响应面和等高线图Fig.8 Ethanol response surface and contour map

3 结论与讨论

本研究采用单因素试验定量比较了接种量,发酵时间,发酵初始pH,温度,糖化酶,液固比对乙醇发酵的影响,同时结合响应面分析法优化膨化木薯发酵制燃料乙醇的工艺,结果表明膨化木薯发酵制燃料乙醇可行,降低了能源消耗,缩短了生产周期,酒精度仅降低了1.4%,但由于膨化使木薯体积增大[22],耗水量也相对上升。得到的最佳发酵工艺条件为温度32℃,糖化酶145 U/g,液固比 2.8∶1(mL∶g),接种量0.3%,发酵时间 72 h,发酵前 pH 4.5,发酵酒精度可达到体积分数11.94%,与预测值(11.833 8%)十分接近,说明该模型预测能力较好。挤压膨化处理方法较传统液化蒸煮方法节能75%~85%。

但是,本实验仍有尚待完善之处,如由于发酵与糖化同步进行,发酵终点时糖浓度依然很高,残还原糖的再利用问题,以及发酵终点时酒精度趋于平缓,其发酵动力学曲线尚不明确等问题,都有待继续探索。

[1] 冯文生,李晓,康新凯,等.中国生物燃料乙醇产业发展现状,存在问题及政策建议[J].现代化工,2010(4):8-10.

[2] GE Jianping,LEI Yalin,Suminorinori Tokunaga.Nongrain fuel ethanol expansion and its effects on food security:A computable general equilibrium analysis for China[J].Energy,2014,65:346-356.

[3] 谢铭,李肖.广西木薯生物燃料乙醇产业发展分析[J].江苏农业科学,2010(3):471-474.

[4] Mayyawadee Saeleaw,Gerhard Schleining.Effect of blending cassava starch,rice,waxy rice and wheat flour on physico-chemical properties of flour mixtures and mechanical and sound emission properties of cassava crackers[J].Journal of Food Engineering,2010,100(1):12-24.

[5] 梁于朝,朱德明,李开绵,等.挤压膨化木薯无蒸煮无糖化生产酒精的研究[J].中国酿造,2008(10):63-65.

[6] 袁洪岭.膨化技术在饲料工业中的应用进展[J].西部粮油科技,1998,23(2):46-48.

[7] 张裕中.食品挤压加工技术与应用[M].北京:中国轻工业出版社,1998:192-196.

[8] 杨铭铎.谷物膨化机理的研究[J].食品与发酵工业,1988,14(4):7-16.

[9] 关正军,申德超.用挤压脱胚玉米生产酒精的试验研究[J].农机化研究,2002(4):138-139.

[10] 杨勇,肖志刚,毛兴疆.挤压膨化技术在啤酒工业中的应用研究进展[J].酿酒,2005,32(5):78-79.

[11] Pensiri Sriburi,Sandra E Hill,Fiona Barclay.Depolymerisation of cassava starch[J].Carbohydrate Polymers,1999,38(3):211-218.

[12] 梁于朝,朱德明,李开绵,等.挤压膨化木薯粉生产酒精的研究[J].安徽农业科学,2008,36(21):9 242-9 243,9 262.

[13] 冯迪,隆小华,刘兆普.酒曲在菊芋发酵生产乙醇中的应用[J].中国酿造,2011(2):144-146.

[14] 易弋,蒋常德,伍时华,等.木薯酒精浓醪发酵液化糖化工艺的研究[J].安徽农业科学,2008,36(25):11 091-11 092,11 101.

[15] 解小松,张良,汤冰雪,等.膨化玉米制作玉米汁的工艺优化[J].食品与发酵工业,2012,38(10):101-105.

[16] 梁静娟,岑玉秀,麦志茂,等.响应面法优化木薯生料发酵酒精的工艺条件[J].济南大学学报(自然科学版),2011,25(4):362-366.

[17] Prakash Maran J,Manikandan S,Thirugnanasambandham K,et al.Box-Behnken design based statistical modeling for ultrasound-assisted extraction of corn silk polysaccharide[J].Carbohydrate Polymers,2013,92(1):604-611.

[18] 沈晖,常亮,曾凡骏,等.木薯生料发酵制备燃料乙醇的工艺条件研究[J].食品工业,2012,33(4):76-79.

[19] 中华人民共和国国家标准,GB/T 15038-2006.葡萄酒、果酒通用分析方法[S].

[20] 董丹丹,赵黛青,廖翠萍,等.木薯燃料乙醇生产的技术提升及全生命周期能耗分析[J].农业工程学报,2008,24(7):160-164.

[21] 尹明,王君高,隋祎.酒精浓醪发酵蒸煮过程中节能减排的计算与分析[J].酿酒科技,2012(10):81-83,86.

[22] Leonel,Magali,Freitas,et al.Physical characteristics of extruded cassava starch[J].Scientia Agricola,2009,66(4):486-493.