碳纤维增强铜基复合材料的制备与性能

2014-12-09陈文革马积孝

王 蕾,陈文革,李 锐,马积孝

(1.西安理工大学材料科学与工程学院,西安710048;2.株洲硬质合金集团有限公司,株洲412000;3.甘肃丰汇矿业有限责任公司,张掖714399)

0 引 言

连续碳纤维增强铜基复合材料综合了铜和碳纤维的优良物理特性,且可通过改变碳纤维的种类、排布方式和含量获得优良的导电性和力学性能,在航天航空、现代电子、轨道交通等方面获得了广泛应用[1-4]。

该复合材料的界面结合是以机械结合为主的物理结合,在界面处既无化学反应,也无扩散,结合强度较弱,在承受载荷时往往会造成碳纤维的拔出、剥离或脱落,限制了复合材料性能的提高,因此要制备具有优良物理性能、力学性能的复合材料,关键在于要改善铜基体与碳增强体之间的润湿性,以获得稳定、优良的界面[5-9]。目前主要通过铜基体合金化或对碳增强体进行表面处理两个途径来改善润湿性。最常见的碳纤维表面处理是镀铜,表面镀铜的方法又可分为化学镀、电镀、等离子喷镀、蒸镀和磁控溅射。其中化学镀和电镀操作简单,但需配制镀液,而镀液的浓度、温度、pH以及施镀时间等都会直接影响镀层的质量,且工艺复杂,还会产生工业污染;磁控溅射法可在碳纤维表面镀铜[10]、铝[11]、铬等多种金属,镀层质量优良,与基体结合性好,层厚可控性较好,而且对环境无污染,因此成为近年来的研究热点[12-15],但此方法成本较高,不适合大规模生产,大多停留在实验室阶段。因此,进一步简化生产工艺、提高碳纤维增强铜基复合材料的性能和降低制造成本成为此种复合材料能否实现规模化生产和广泛应用的关键,鉴于此,作者对碳纤维表面磁控溅射镀铬后通过液相浸渗法制备了碳纤维增强铜基复合材料(以下简称复合材料),并对它的组织与性能进行了研究。

1 试样制备与试验方法

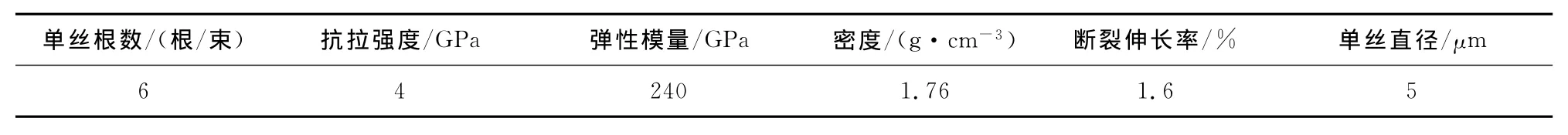

试验用TC-35型6K碳纤维的主要性能指标如表1所示。

表1 TC-35型碳纤维的性能Tab.1 The performance of TC-35carbon fibers

将碳纤维置于GSL1700X型箱式电阻炉中,在400℃加热1h,以除去表面的胶以及其它有机热解产物,并改善其表面条件;然后使用FJL520型磁控与离子束复合镀膜设备(溅射频率为13 156MHz,电源输出功率3kW)在碳纤维表面溅射镀铬,溅射靶材选用纯度为99.95%的铬。为减少气体杂质对材料的污染,提高镀层的性能,先将真空室本底真空抽至2×10-3Pa,然后充入工作气体(高纯氩气,流量为20mL·min-1),溅射基体的温度为室温。工艺参数为溅射功率50W,气体压力2.0Pa,溅射时间分别为10,15,20,25,30,40min。

液相浸渗在GSL1700X型管式真空炉中进行,使用预埋纤维法[16]将镀铬后的碳纤维固定于石墨模具中,并在模具内放置预先计算好质量的无氧铜块,以控制碳纤维的排布方式和含量,使碳纤维以单向平行的排布方式分布于基体中,碳纤维的体积分数约为5%。液相浸渗工艺为:首先升温至1 100℃保温30min,以保证铜受热均匀并充分熔化;随后升温至1 200℃保温2h(抽真空至4×10-1Pa),以保证铜液有足够的时间浸渗,随炉冷却至室温后获得致密的复合材料。

使用JSM-6700F型场发射扫描电镜观察碳纤维表面镀层的形貌、厚度及所制复合材料的微观形貌;使用XRD-7000型X射线衍射仪进行物相分析,铜靶Kα射线,管电压40kV,管电流30mA,2θ的范围为20°~80°,扫描速度为10(°)·min-1;采用0~200℃冷热循环法验证碳纤维与铬镀层间的结合性能,具体步骤为:将有镀铬层的碳纤维置于100℃的沸水中煮0.5h,然后置于5℃的冷水中,10min后取出,这样反复进行5次,如果镀层不起泡、不脱落,说明镀层的结合性能符合要求。

在HB-3000型布式硬度机上使用硬质合金球作为压头测定硬度,载荷为2 450N,钢球直径为5mm,保压时间为30s;采用QJ42型便携式直流双臂电桥测试样的导电率,测量温度为室温(25℃)。

2 试验结果与讨论

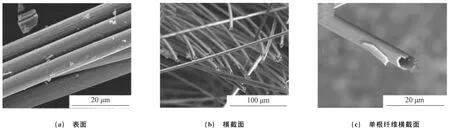

2.1 碳纤维表面镀铬层的微观形貌

由图1(a)可见,碳纤维表面的镀铬层较为粗糙,存在少量沿纤维纵向分布的沟槽,并且纤维表面覆盖了一层有膜状突起的物质,这些突起即为铬离子在碳纤维表面的聚集体。由图1(b~c)可见,碳纤维没有出现明显的“黑心现象”,表面铬镀层没有出现明显的剥离现象,镀层表面光亮、致密,无明显的灰色区域。这说明镀铬层的厚度较为均匀,镀层附着力较好。图(d)中碳纤维表面的铬层厚度为400~500nm,对于单根碳纤维来说,其表面的镀层厚度并不完全均匀,这是由铬离子入射方向不同带来的自身阴影效应造成的[17]。

从图2中可知,随溅射时间的延长,镀铬层厚度增加,即溅射到碳纤维表面的铬粒子增多,镀铬层的溅射速率约为10nm·min-1。当溅射时间为20min时,碳纤维表面基本仍保持着原有的炭黑色;当溅射时间为40min时,碳纤维表面逐渐转为灰黑色(图略)。一般认为,在衬底相同时,磁控溅射所得金属镀层在一定厚度范围内其颜色随着厚度的变化而改变。由于铬镀层较薄,故从宏观上未能明显观察到碳纤维表面出现大量的银白色镀铬层。

图1 镀铬后碳纤维的SEM形貌Fig.1 SEM images of chromium-plated carbon fibers:(a)surface;(b)cross-section and(c)longitudinal section of single fibre and

图2 镀铬层厚度与溅射时间的关系Fig.2 Relationship between the thickness of chromium coating and sputtering time

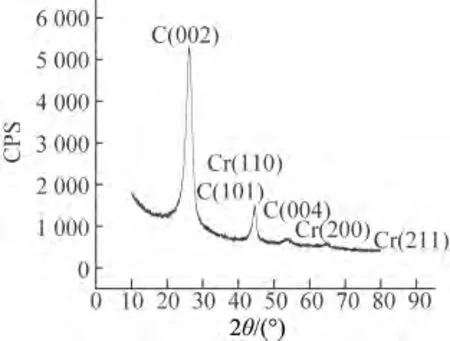

由图3可见,镀铬碳纤维表面的XRD谱中出现了铬的衍射峰,但其强度弱于碳峰的强度,说明镀铬层较薄;整个图谱中无其它衍射峰,说明镀层均为结晶铬,不含其它杂质元素,无碳化铬生成,镀铬层对碳纤维几乎没有损伤。另外,镀铬碳纤维经过冷热循环试验后,镀层不起泡、不脱落,其结合强度符合要求。

图3 镀铬后碳纤维表面的XRD谱Fig.3 XRD pattern of the surface of chromium-plated carbon fiber

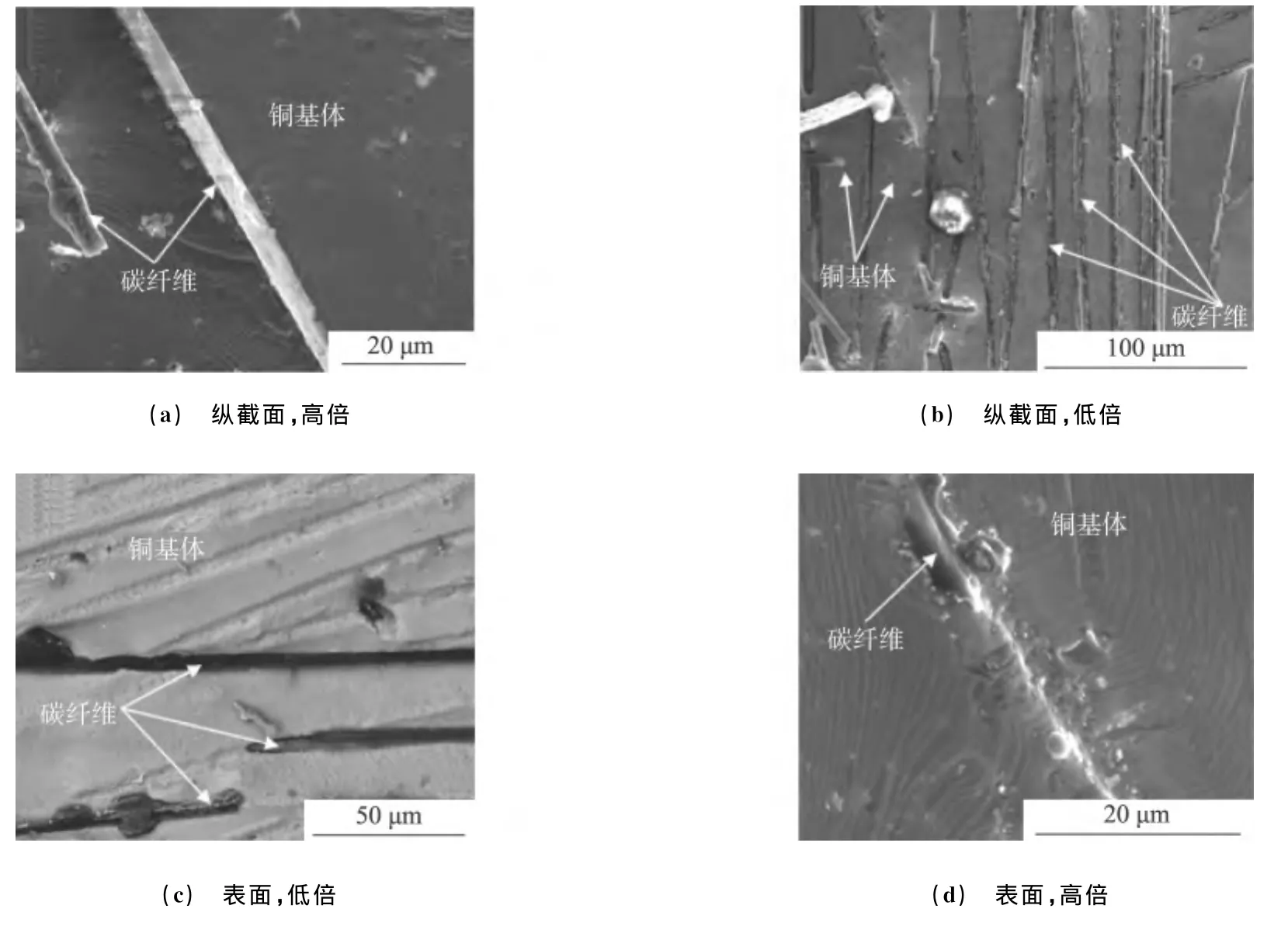

2.2 复合材料的显微组织

图4(a~b)中的亮白色条状物为增强体碳纤维,灰黑色部分为铜基体,碳纤维表面经镀铬处理后,与铜基体之间的结合较好,界面较为平整。图4(c~d)中的长条状凸起为碳纤维被铜基体包裹后形成的,其中被包裹的部分为碳纤维,总体上看,基体与纤维的结合状况较为理想,但仍可见少量碳纤维从基体中剥离的现象;碳纤维在铜基体中的取向为单一方向,且分散性较好,无明显偏聚现象。可见,对碳纤维表面镀铬可有效解决碳纤维与铜基体之间润湿性差的问题。

2.3 复合材料的性能

2.3.1 力学性能

复合材料纵截面的硬度为56.3HB。在一定条件下,材料的布氏硬度H 与抗拉强度σb近似成正比的关系,即σb=KH(K为经验常数)。纯铜的K值为0.55[18-19],由此可推算得到该复合材料的抗拉强度约为303.457MPa。另外,复合材料的强度一般满足加和原则,即σb=fAσbA+fBσbB(fA和fB分别A相和B相的体积分数;σbA和σbB分别A相和B相的抗拉强度);根据碳纤维的抗拉强度为4 000MPa,纯铜的抗拉强度为210MPa,碳纤维的体积分数为5%可计算出该复合材料的理论强度为404.768MPa。对比可知,两种计算方法得到的强度差别较大。这是因为,其一,实测硬度存在一定误差,对于连续碳纤维增强铜基复合材料而言,其硬度分布的均匀性受碳纤维分布状态的影响较大,而所制备复合材料的纤维含量较低,测得的硬度主要取决于铜的硬度;其二,经验常数是纯铜的,不是复合材料的;其三,经热空气氧化除胶处理后的碳纤维,其力学性能有所降低,这也使得复合材料的力学性能有所降低;其四,试验证实该复合材料抗拉强度的分散性较大。

图4 复合材料的SEM形貌Fig.4 SEM images of the composite:(a)longitudinal section,at high magnification;(b)longitudinal section,at low magnification;(c)surface,at high magnification and(d)surface,at low magnification

2.3.2 导电性

复合材料的轴向导电率为83%IACS,具有良好的导电性。这是由于复合材料中的铜含量高,而且碳纤维与铜基体的结合较好,碳纤维对铜基体的割裂程度较低,因而复合材料的导电性优良。

3 结 论

(1)用磁控溅射法可在碳纤维表面镀铬,镀铬碳纤维表面光亮,镀铬层附着力较好,厚度为400~500nm,无“黑心现象”,镀铬层表面存在沿纵向分布的沟槽,表面较为粗糙。

(2)碳纤维表面镀铬有效改善了其与铜基体之间的润湿性,碳纤维与铜基体的结合较好,界面较为平整;采用液相浸渗法制备的碳纤维增强铜基复合材料的轴向导电率为83%IACS,硬度为56.3HB,抗拉强度的推算值为303.457~404.768MPa。

[1]唐谊平,刘磊,赵海军,等.短碳纤维增强铜基复合材料制备新工艺[J].机械工程材料,2006,30(10):21-27.

[2]NIE Jun-huia,JIA Cheng-changa,JIA Xia-na,et al.Fabrication,microstructures and properties of copper matrix composites reinforced by molybdenum-coated carbon nanotubes[J].Rare Metals,2011,30(4):401-407.

[3]马光,王轶,李银娥,等.Cu/C复合材料的研究现状[J].稀有金属快报,2007,26(12):6-10.

[4]罗学涛,吴清良,黄前军,等.电化学浸渗法制备纤维/铜基复合材料[J].复合材料学报,2003,20(6):151-154.

[5]WAN Y Z,WANG Y L,LUO H L,et al.Relationship between elastic behavior and interfacial bonding strength for carbon fiber reinforced copper composites[J].Journal of Materials Science Letters,2000,19(3):183-184.

[6]邹柳娟,范志强,朱孝谦.碳纤维增强铜基(碳/铜)复合材料的研究现状与展望[J].材料导报,1998,12(3):56-59.

[7]NISHI Y,TANAKA K.Strength of carbon fiber reinforced Cu-25at%Al alloy junction device[J].Materials Transactions,2006,47(7):1821-1825.

[8]黄霞,洪新兰,齐新华.纤维增强复合材料的力学性能预测的数值模拟[J].玻璃钢/复合材料,2004(4):7-10.

[9]曾俊.碳纤维/铜和CuO纳米线/碳纤维复合材料的制备及性能研究[D].兰州:兰州大学,2009:71-77.

[10]李颖,王鸿博,高卫东.碳纤维表面磁控溅射镀铜研究[J].化工新型材料,2011,39(12):62-64.

[11]韩耀文,李大明,赵志成.磁控溅射法碳纤维表面镀铝的研究[J].薄膜科学与技术,1990,3(2):20-24.

[12]赵晓宏.连续碳纤维增强铜基复合材料的制备、组织及性能研究[D].天津:河北工业大学,2002:1-2.

[13]朱若英,滑均凯,黄故.涤纶纺织品真空蒸镀法金属整理的研究[J].天津工业大学学报,2005,24(6):23-26.

[14]CHO S,KIKUCHI K,MIYAZAKI T.Multiwalled carbon nanotubes as a contributing reinforcement phase for the improvement of thermal conductivity in copper matrix composites[J].Scripta Materialia,2010,63(4):375-378.

[15]侯伟,潘功配,关华,等.碳纤维表面化学镀铜工艺的优化[J].电镀与涂饰,2007,26(9):48-50.

[16]李锐,陈文革,王蕾.钨纤维的排布方式对钨纤维增强铜基复合材料密度和导电性的影响[J].稀有金属,2013,37(2):226-231.

[17]KAPAKLIS V,POULOPOULOS P, KAROUTSOS V.Growth of thin Ag film produced by radio frequency magnetron sputtering[J].Science Direct,2006,510(1/2):138-142.

[18]郑修麟.材料的力学性能[M].西安:西北工业大学出版社,2007:40-41.

[19]陈思政.金属的强度与检验[M].北京:冶金工业出版社,1981:47-49.