酮回收塔腐蚀原因分析

2014-11-29崔志峰袁文彬

崔志峰,袁文彬

(合肥通用机械研究院,安徽 合肥 230031)

酮苯脱蜡工艺是基础油加工工艺中重要环节,其目的是降低基础油中的蜡含量,改善润滑油的低温性能,同时获得副产品石蜡。酮苯脱蜡装置中溶剂回收系统是用来对水溶剂中的丁酮、甲苯进行回收的单元,是整套装置中腐蚀比较严重的区域,酮回收塔是溶剂回收系统中的重要设备之一。该文对某石化厂酮回收塔的腐蚀原因进行了分析并与该塔风险分析的结果进行了比较、提出防护措施。

1 腐蚀检查情况

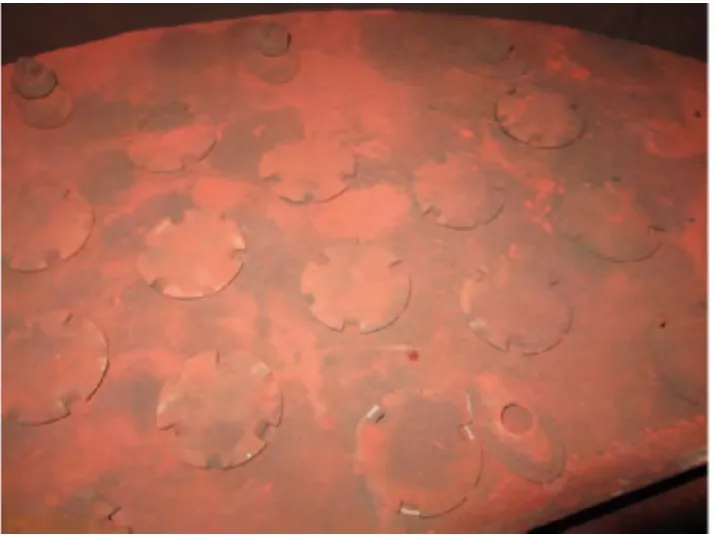

该设备20 世纪80 年代投用,使用已超过20 a,操作温度为98 ℃左右,主体材质采用A3R,塔盘材质采用1Cr18Ni9Ti。塔盘腐蚀情况见图1。

图1 塔盘腐蚀情况Fig.1 Tray corrosion

从图1 中可以看出,由于塔盘采用的是不锈钢,所以塔盘表面良好,未见明显的腐蚀;从塔顶部往下,第2 人孔至第4 人孔之间,每一层溢流堰、降液板均存在严重的腐蚀及缺损情况,典型宏观腐蚀形貌见图2、图3;而在第2 人孔和第3 人孔塔体内短节下部可以看见明显的腐蚀减薄,最薄处只有1~2 mm,见图4;在第2 和第4 人孔之间的塔壁发现大量的局部腐蚀坑,经测量,典型腐蚀坑处的塔壁厚度约为7.8 mm,对比塔壁的原始建造壁厚,腐蚀坑的平均深度可达2~3 mm,典型宏观腐蚀形貌见图5。

图2 降液板腐蚀情况Fig.2 Downcomer plate corrosion

2 风险评估

2.1 腐蚀原因分析

2.1.1 有机酸腐蚀

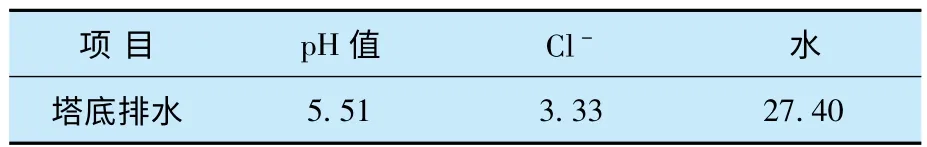

从已往的采样数据中可以看出,酮回收塔系统的介质一般呈现弱酸性,分析数据见表1,说明介质中会存在一定的有机酸腐蚀,并且随着介质温度的升高,碳钢的腐蚀速率也会相应的加快,特别是在90~98 ℃,普通低碳钢对腐蚀的承受能力是相当的脆弱。有机酸腐蚀主要有3 种。

图3 溢流堰腐蚀情况Fig.3 Weir corrosion

图4 人孔塔内短节的腐蚀情况Fig.4 Manhole short section of tower corrosion

图5 塔壁的腐蚀情况Fig.5 Inner wall of tower corrosion

表1 酮回收塔塔底腐蚀介质分析数据Table 1 Ketone recovery tower bottom corrosion medium analysis data w,%

(1)糠酸腐蚀

糠酸的主要来源是从糠醛精制来的原料中含有少量的糠醛,糠醛经过氧化后转变为糠酸。原料中糠醛的量一般在8~25 kg/h,常压下糠醛的沸点为161.7 ℃,而酮苯脱蜡装置溶剂回收系统中的分压很小,所以糠醛主要从各塔顶馏出进入溶剂罐中,经沉淀分层后被切入水溶液系统。

(2)环烷酸腐蚀

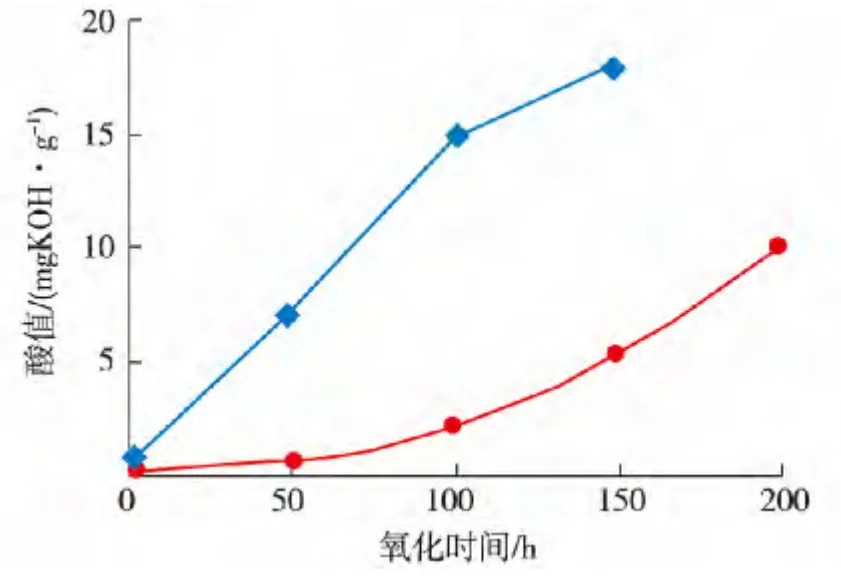

环烷酸主要是来自于原油中,环烷酸腐蚀的温度范围一般在220~400 ℃,酮苯脱蜡装置加热炉的出口温度一般在195 ℃左右,所以环烷酸腐蚀非常轻微,但却可以加速糠醛的氧化,见图6[1]。

图6 环烷酸对糠醛氧化速度的影响Fig.6 Naphthenic acid effect on oxidation rate of furfural

(3)溶剂氧化形成的有机酸腐蚀

丁酮溶剂在使用过程中会发生氧化反应形成有机酸,特别是由于溶剂长期循环使用,会导致形成的有机酸的浓度增加,尤其是对酮回收塔等介质流速相对比较低的碳钢设备,有一定的腐蚀。

2.1.2 垢下腐蚀腐蚀

根据查阅的以前的检查报告,在酮回收塔的内壁及构件表面有比较明显的锈垢层,尤其是塔内构件表面,由于塔内结构比较复杂,采用传统的人工机械及高压水射流技术无法清除内壁的锈蚀,这些锈垢层会导致酮回收塔产生比较严重的垢下腐蚀。

2.1.3 局部湍流腐蚀

当流体介质在金属局部表面形成湍流时会在金属表面产生切应力,这种切应力可以使金属表面的保护膜或表面的腐蚀产物开裂和剥落,裸露的金属会与腐蚀产物区或膜区构成电偶腐蚀,导致腐蚀加剧[2],特别是在进出料口附近。

2.2 风险计算结果

在腐蚀检查之前,根据设备的原始制造条件、采样分析数据以及实际的操作条件,考虑设备的投用时间以及介质的危害程度,首先对酮回收塔进行了风险评估,评估结果如下:

设备的风险等级2C 为中风险,理论计算的均匀腐蚀的腐蚀速率为0.05 mm/a,而局部腐蚀的腐蚀速率为0.1 mm/a 左右,综合考虑主要腐蚀机理为有机酸腐蚀及垢下腐蚀。由垢下腐蚀所导致的局部腐蚀的腐蚀速率要高于均匀腐蚀速率,根据现场检查的情况看,计算结果与实际检查结果基本一致。

3 防腐蚀措施

3.1 控制温度

常压下,糠酸与水的共沸点在97.5 ℃,而酮回收塔实际操作温度一般在在96~98 ℃,导致糠酸无法从塔底排除,温度过高不仅会导致酮回收塔本身腐蚀加重,也会对下游设备和管线造成的一定的腐蚀,所以针对这种情况,建议酮回收塔的塔顶温度控制在97 ℃以下,这样有利于缓蚀剂与糠酸形成的络合物从塔底排出。

3.2 控制原料中糠醛含量

通过分析可知,有机酸腐蚀是造成酮回收塔腐蚀的主要原因,有机酸腐蚀中最主要的就是糠酸的腐蚀,因此降低糠酸的含量对于防腐蚀具有重要的意义。应控制好糠醛精制阶段溶剂回收塔的温度、压力和吹气量,确保塔底精制油的醛含量合格。在精制油进入装置前,要有足够的沉淀时间,尽可能使糠醛从精制油中分离出去。

3.3 采用合适的塔内壁清洗方法

针对传统的人工机械及高压水射流技术无法清除内壁的锈蚀,目前采用化学清洗的方法及采用硝酸加硝酸酸洗缓蚀剂“Lan-5”的方式对塔内部进行清洗[3],从现场情况看,效果明显,塔壁与塔盘干净无残留的污物。

3.4 采用合适的材料

从现场情况看,碳钢材质的降液板和溢流堰腐蚀减薄非常严重,根据这一情况,建议更换合适的耐腐蚀材料,以减少对工艺的影响。而在酮回收塔上、下游设备及管线,由于也同样存在有机酸腐蚀减薄的情况,所以建议在关键部位进行材质升级,提高抗腐蚀能力。

4 结论

(1)根据现场腐蚀检查的情况看,酮回收塔的降液板、溢流堰以及塔壁的局部区域腐蚀减薄比较严重;

(2)有机酸腐蚀以及垢下腐蚀是酮回收塔腐蚀的主要原因;

(3)风险评估结果与实际检查的结果基本一致;

(4)降低糠醛的含量、控制温度、采用合适的清洗方法及选用合适的耐腐蚀材料是抑制腐蚀的有效措施。

[1]陈涛,李陵.酮苯脱蜡装置水溶液系统的腐蚀与防护[J].石化技术,2008,15(3):24-26.

[2]朱日彰,杨德均,沈卓身,等.金属学报[M],北京:冶金工业出版社,1989:178.

[3]王金娥.炼油厂酮回收塔的化学清洗[J].清洗世界,2009,25(8):5-8 .