蒸馏装置塔顶系统露点腐蚀与控制

2014-11-29段永锋于凤昌崔中强侯艳宏

段永锋,于凤昌,崔中强,孙 亮,侯艳宏

(1.中石化洛阳工程有限公司,河南 洛阳 471003;2.中海油惠州炼化分公司,广东 惠州 516086)

常减压蒸馏装置是炼油厂原油加工中的第一道工序,为下游装置提供加工原料,因此常减压蒸馏装置操作平稳情况关系整个炼油厂的正常运行。近年来,国内炼油企业在原油加工过程中的腐蚀控制方面已取得长足的进步,特别是加工高硫、高酸原油选材导则颁布与实施,基本上消除了材料选择导致的腐蚀问题。但是随着原油劣质化的趋势日趋明显,国内炼油企业加工高硫、高酸劣质原油的比例越来越大,炼油装置仍然不断发生各种各样的腐蚀问题,尤其是常减压蒸馏装置塔顶及冷凝冷却系统的腐蚀问题突出,成为炼油企业共同面临的突出问题[1-2]。本文结合炼油企业的腐蚀案例,论述蒸馏装置塔顶系统发生露点腐蚀的成因、机理及影响因素,并提出针对性的工艺防腐蚀措施,有效地控制蒸馏装置塔顶系统的露点腐蚀问题,保障常减压蒸馏装置的长周期安全稳定运行。

1 塔顶系统露点腐蚀成因及过程

蒸馏装置塔顶露点腐蚀发生在塔顶及冷凝冷却系统的初凝区或存在局部冷凝的区域。塔顶油气中大部分的HCl 进入初期冷凝水中,形成盐酸质量分数高达1%~2%溶液,使露点部位冷凝水的pH 值很低,形成一个腐蚀性很强的“盐酸腐蚀环境”[3]。

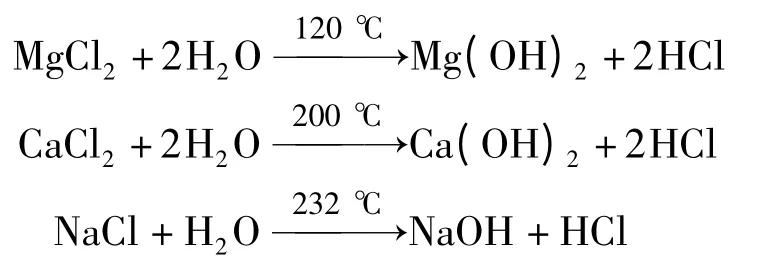

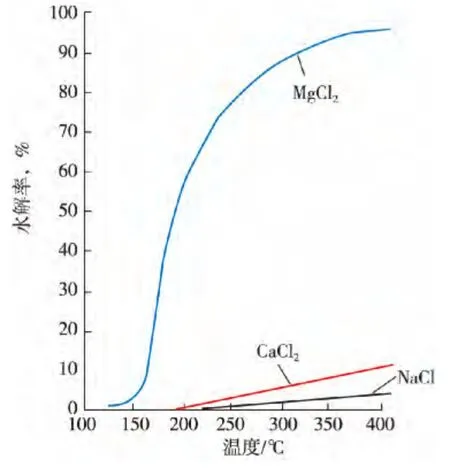

常减压塔顶系统出现的HCl 来自原油中氯化物的水解。原油中氯化物可分为无机氯和有机氯两类。无机氯盐主要有NaCl,MgCl2和CaCl2,三种无机盐的水解温度和程度各不相同。三种无机盐在不同温度下的水解曲线见图1[4],在350 ℃时,MgCl2和CaCl2的水解率分别为95%和10%左右;NaCl 大约只有2%发生水解[5]。无机氯化物的水解反应如下:

另外,由于在开采或集输过程中添加某些含有机氯的油田化学剂导致部分原油含有一定量有机氯化物,而常规原油电脱盐工艺不能将其脱除,因此部分有机氯化物发生水解产生HCl,水解反应温度和程度与有机氯的结构有一定的关系[6],其水解反应如下:

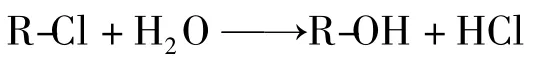

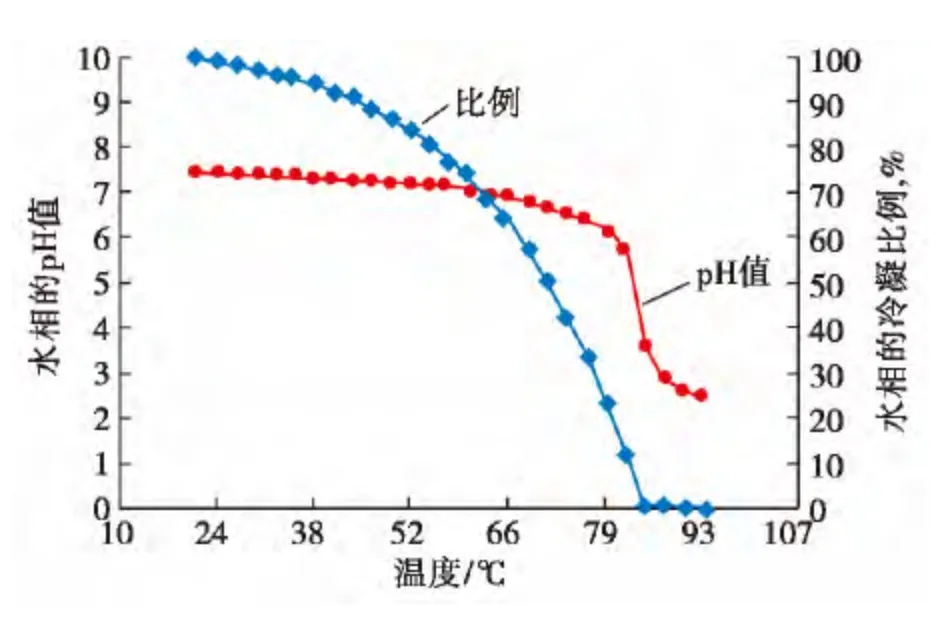

在塔顶系统的露点部位,中和剂NH3不易溶于水,因此对露点部位的pH 值没有影响,起不到中和作用。随着体系温度的降低,冷凝水的量不断增加,由于HCl 不断被稀释以及NH3溶解量的增加,使水相的pH 值升高。物相中含有20 μg/g HCl,20 μg/g NH3和25 μg/g H2S 时,模拟塔顶系统环境中水相的pH 值及冷凝比例随温度的变化趋势见图2[7]。

图1 无机盐在不同温度下的水解曲线Fig.1 Hydrolysis curves of inorganic salts under different temperature

图2 水相pH 值和冷凝比例与温度的变化趋势Fig.2 pH value & temperature plot for simulated atmospheric tower overhead system

由图2 可知,随着温度的降低,冷凝水的比例增加,冷凝水的pH 值升高,虽然在20 ℃时冷凝水的pH 值为7.5,但在初凝区露点部位(90 ℃),冷凝水pH 值达到2.5。因此,常减压塔顶油水分离罐中冷凝水的pH 值并不能反映整个塔顶系统冷凝水的pH 值情况,这也是露点腐蚀成为蒸馏装置塔顶系统最严重腐蚀的原因。

2 常压塔顶的露点腐蚀与控制

2.1 腐蚀现象

某炼油企业以加工高硫重质原油为主,在2009 年3 月常压塔上段出现油气泄漏,停工检修期发现常压塔顶回流部位的塔壁腐蚀穿孔(图3),常压塔顶部及上五层塔盘、圈梁、支撑梁等部位腐蚀严重(图4)。

图3 常压塔顶塔壁腐蚀穿孔Fig.3 Corrosion for the top of tower wall in atmospheric tower

图4 常压塔顶部塔盘腐蚀Fig.4 Corrosion for the column plate in the top of atmospheric tower

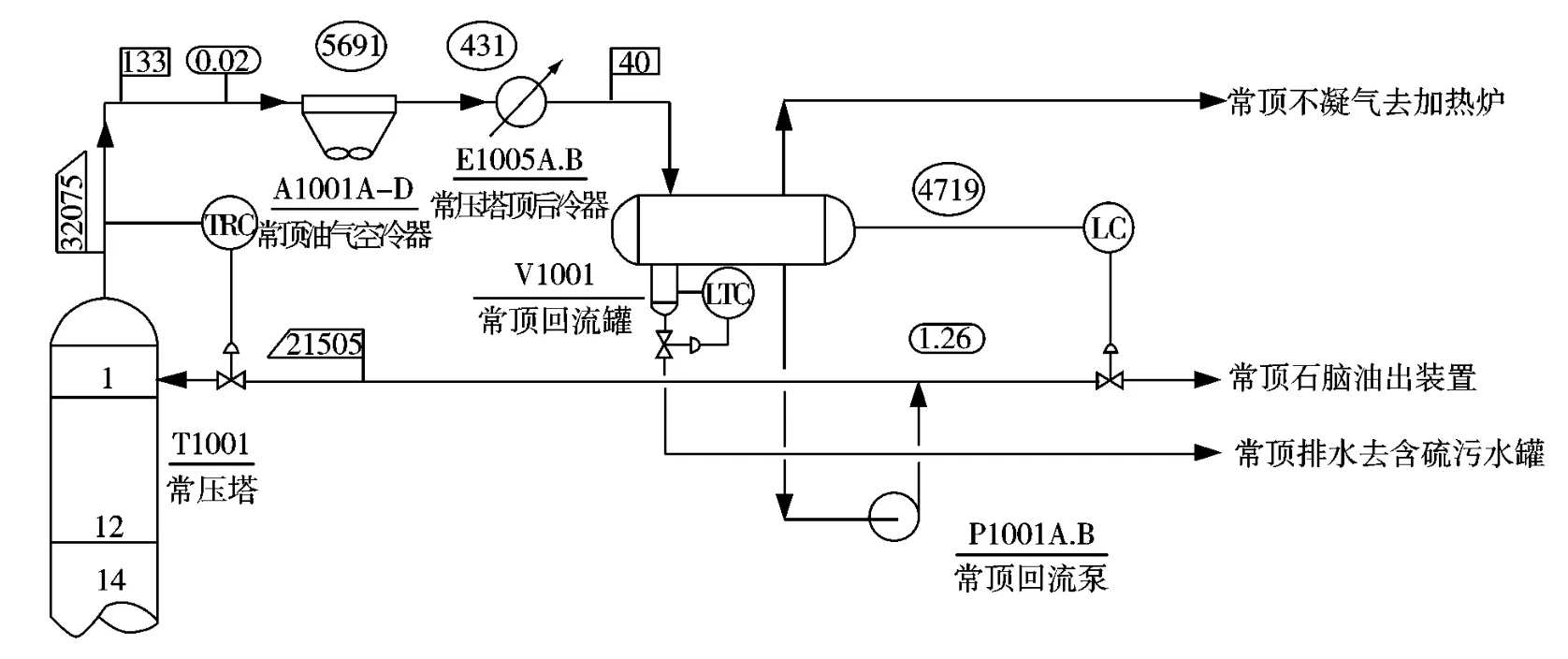

该炼油企业常压塔顶单元的工艺原则流程图见图5。该常压塔塔壁的材质为16MnR 加06Cr13Al,塔内上五层塔盘及内构件的材质为06Cr13Al。由图5 可知,常压塔顶油气温度133 ℃,该单元没有顶循系统,塔顶回流是塔顶油水分离罐的石脑油组分,流量为21 505 kg/h,回流温度为40 ℃。

2.2 腐蚀原因分析及措施

常压塔顶系统温度为133 ℃,但是塔顶回流由于温度过低(40 ℃)造成回流入口及下方一定范围存在局部的低温区域,使该区域的温度低于露点温度,油气中HCl 溶于水形成“盐酸腐蚀环境”,导致塔壁、塔盘及塔内件发生严重腐蚀。根据塔顶油气物料组成情况估算,塔顶气相中含有约30%的水蒸气,塔顶压力为0.12 MPa(绝对压力),水蒸气加HCl 分压约为0.036 MPa。图6 为水蒸汽加HCl 分压为0.05 MPa 时的二元体系相图。

图5 常压塔顶系统的工艺原则流程Fig.5 Process flow chart of the atmospheric tower overhead system

图6 水蒸气和HCl 分压时的二元体系相图Fig.6 Two component system phase diagram of H2O and HCl

从图6 可以看出,水蒸气分压为0.05 MPa 时纯水的露点为81.6 ℃,但是随着氯化氢含量的增加,露点温度快速增加,体系中氯化氢质量分数为0.003%时,露点为82 ℃,对应形成的水相中盐酸质量分数约为1.9%;体系中氯化氢质量分数为0.005%时,露点为82.2 ℃,对应形成的水相中盐酸质量分数约为2.1%。因此一旦体系温度低于露点温度,在露点部位将发生严重的腐蚀。中石化股份有限公司炼油事业部在2011 年发布的《中国石化炼油工艺防腐蚀管理规定实施细则》中规定常压塔顶循环回流温度应高于80 ℃。

根据上述腐蚀原因分析,为了避免常压塔顶回流部位的低温露点腐蚀,工艺上应提高塔顶回流温度,避免形成局部的低温区域。参考图6 水蒸气和HCl 二元体系相图,为了避免达到露点条件,控制回流温度在80 ℃以上。该炼油企业在停工检修期间,增加了塔顶回流与稳定汽油的换热工艺流程,将常压塔顶回流温度提高到80 ℃。经过3 a 的运行,常压塔顶系统运行平稳,未再发生塔壁、塔盘及内构件的严重腐蚀问题。

3 塔顶换热器部位的露点腐蚀与控制

3.1 腐蚀现象

某炼油企业以加工海洋高酸原油为主,在2011 年10 月停工检修期间,常减压装置常顶油气管线4 台换热器(并联)管箱入口侧腐蚀严重,特别是E-401 换热器管箱入口法兰出现局部减薄达11 mm(见图7),管箱入口隔板对应管口部位也发生严重腐蚀。另外,该装置常压塔顶注水点分别设置在4 台换热器入口法兰前的管线,常顶油气线与换热器短节(注水点)腐蚀严重(图8),腐蚀产物呈黄色块状,较厚、易剥落。

该炼油企业常压塔顶单元的工艺原则流程及塔顶“三注”情况见图9[8]。常压塔顶油气温度118 ℃,常顶油气管线材质为碳钢,4 台常顶油气换热器管箱、壳体材质为16MnR,管束为钛材。管程介质为常顶油气,进出口温度分别为118 ℃和93 ℃;壳层介质为原油,进出口温度分别为40 ℃和60 ℃。

图7 换热器E-401 入口法兰腐蚀Fig.7 Corrosion at the heat exchanger E-401 entrance flange

图8 换热器E-101 前短节注水点Fig.8 Injection point before E-101 short

3.2 腐蚀原因分析及措施

常压塔顶油气换热器前管线以及换热器管箱入口部位的严重腐蚀问题主要是因为常顶注水点的大量注水使油气温度降低,洗涤水与尤其没有充分混合导致局部温度降到露点温度以下,因此在注水点后管线和设备形成“盐酸腐蚀环境”,而塔顶中和剂和缓蚀剂注入点距注水点较远,注水后中和剂和缓蚀剂不能有效发挥作用。另外,注水管线末端为直口,没有设置喷头,局部的低温客观上为盐酸的凝结提供了条件。

图9 常压塔顶工艺流程及“三注”示意Fig.9 Process flow diagram of the atmospheric tower overhead system and“three injection”

根据上述腐蚀原因分析,为了避免换热器前管线以及换热器管箱入口部位的低温露点腐蚀,采取了以下措施:(1)优化塔顶注水点位置,将注水点前移1~2 m,保证注水进入换热器管箱之前使洗涤水与油气混和;(2)在缓蚀剂、中和剂注入点,以及各注水点设置注入喷头,喷头方向与油气流向同向,保证注入药剂和水与油气充分混合,提高各种注剂的效果。至今运行两年以来,通过定期的超声波定点测厚发现,注水点下游管线和换热器入口管箱的测厚数据无异常。

4 结语

(1)蒸馏装置塔顶油水分离罐中冷凝水的pH 值并不能反映整个塔顶系统冷凝水的pH 值情况,塔顶系统在露点部位易形成一个腐蚀性很强的“盐酸腐蚀环境”,因此露点腐蚀是塔顶系统最严重腐蚀的问题。

(2)某炼油企业常压塔顶塔壁腐蚀穿孔、塔盘及塔内件腐蚀严重,主要是因塔顶较低回流温度在冷回流入口附近形成露点腐蚀造成的;通过将塔顶回流温度由40 ℃提高到80 ℃的工艺调整,有效地避免了此类腐蚀的发生。

(3)某炼油企业常压塔顶油气换热器前管线以及换热器管箱入口部位的腐蚀,主要是注水点距换热器入口太近,导致局部温度过低形成露点腐蚀所造成的;通过将注水点前移,设置注入喷头等工艺防腐蚀措施来控制低温露点腐蚀。

(4)以上案例分析表明,蒸馏装置塔顶系统露点腐蚀的发生均是由于工艺操作条件不尽合理导致,所以在合理选材的基础上,优化不合理的工艺操作是控制塔顶系统露点腐蚀的关键。

[1]侯芙生.加工劣质原油对策讨论[J].当代石油化工,2007,15(2):1-6.

[2]俞东海,严伟丽.常减压蒸馏装置的腐蚀与防护[J].石油化工腐蚀与防护,2010,27(1):17-20.

[3]吕华.常减压蒸馏装置工艺防腐技术进展[J].腐蚀与防护,2000,21(7):313-314,320.

[4]郭庆举,巩增利.常减压塔顶腐蚀与中和剂的选择[J].石油化工腐蚀与防护,2013,30(4):30-32.

[5]陈洋.常减压塔顶系统腐蚀与控制技术现状[J].全面腐蚀控制,2011,25(8):10-13.

[6]段永锋,彭松梓,于凤昌,等.石脑油中有机氯的危害与脱除进展[J].石油化工腐蚀与防护,2011,28(2):1-3.

[7]侯艳宏,郑明光,孙亮.加工海洋高酸原油常压蒸馏塔顶系统的腐蚀防护[J].石油化工腐蚀与防护,2012,29(6):26-30.

[8]NACE International Task Group 342.Crude distillation unit-Distillation tower overhead system corrosion [M].Houston,Texas:NACE International Publication,2009:45.