海洋石油平台导管架阴极保护的实施和改进

2014-11-29王科林杨皓洁

陈 武,杨 洋,龙 云,陈 超,王科林,杨皓洁

(1.中海油能源发展股份有限公司上海环境工程技术分公司,上海 200030;2.中海石油(中国)有限公司上海分公司,上海 200030)

某海洋平台位于温州市东南150 km 的东海海域,平台所处水深约84.1 m。建造方在建造初期从设计方法、成本、施工时间、施工难点等方面对比分析了全浸区的导管架只采用牺牲阳极阴极保护方法和采用涂层与牺牲阳极联合保护方法[1]。考虑到工期原因,全浸区的导管架最终选择了不采用涂层,而仅靠阴极保护来防止腐蚀破坏的方法。该平台导管架阴极保护根据标准DNV-RP-401 进行设计,文章将介绍导管架阴极保护设计及实际导管架保护状况。

1 阴极保护设计

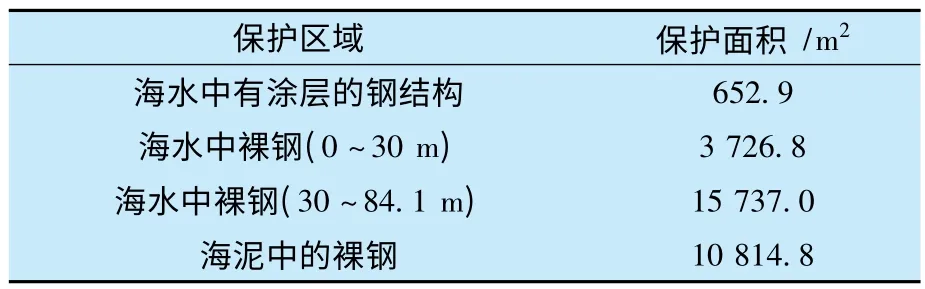

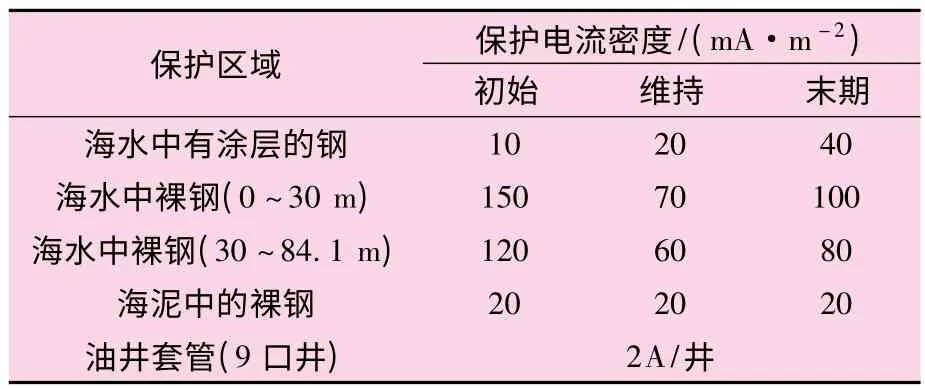

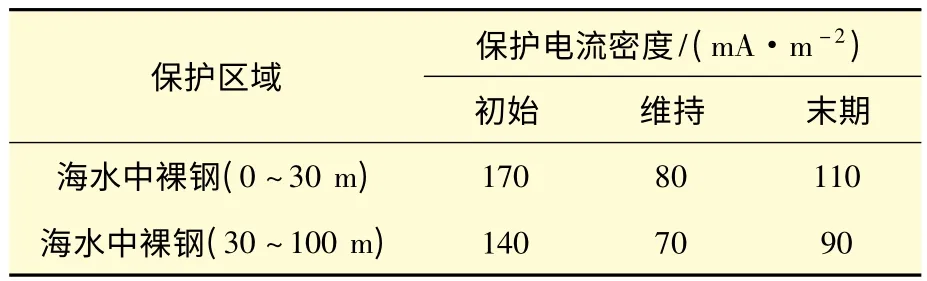

DNV-RP-401 根据海水表面平均温度和海水深度规定了电流密度的取值,已经广泛应用于国内外导管架的阴极保护设计。根据标准DNVRP-401中的相关规定,该平台导管架的保护面积依表面状态以及水深等情况进行了划分(见表1),保护电流密度选取了“热带”(表层海水温度大于20 ℃)的电流密度值(见表2)。

根据导管架保护面积和保护电流密度,计算出导管架所需的初始保护电流为2 688.3 A,维持电流为1 452.5 A,末期电流为1 892.1 A。

该平台阳极采用了Al-Zn-In 合金牺牲阳极,阳极的尺寸为2 020 mm × (240 +270)mm ×270 mm,单支阳极质量为323.4 kg。设计时,现场海水电阻率取值为22 Ω·cm,驱动电压取0.25 V,计算得出单支阳极的初期输出电流值5.01 A,末期输出电流为3.63 A。导管架上最终设计安装了569 块阳极,满足设计时初期、维持以及末期所需保护电流要求。

表1 保护面积Table 1 Protection Areas

表2 保护电流密度(热带)Table 2 Design Current Density (Tropical)

2 导管架保护情况调查

阴极保护监测系统可以持续的监测平台导管架阴极保护状况,已经被广泛应用[2]。在该导管架下水前,导管架上安装有阴极保护监测系统,该系统包括16 对Ag/AgCl 与高纯锌复合参比电极和7 个电流探头,用于实时检测导管架的保护电位和牺牲阳极的发出电流。参比电极和电流探头安装于B1 桩腿的EL-14 m,EL-40 m,EL-70.5 m和EL-84.1 m 处。在平台组块完成前,在导管架的桩顶安装了初期阴极保护监控仪,用于采集和储存导管架下水后的初始极化电位数据,采用电池供电。在平台组块完成后,将阴极保护监控仪安装至中控,改用电源供电。

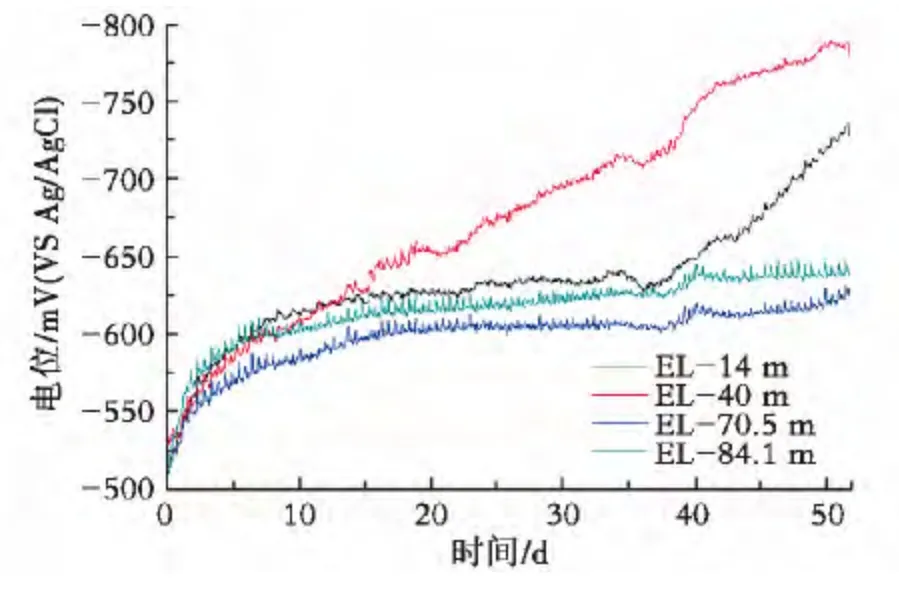

该导管架于2012 年7 月2 日下水,初期阴极保护监控仪记录了下水后至第52 d 导管架电位数据(见图1),每小时采集一次数据。

图1 导管架下水后的初始极化电位Fig.1 Initial polarization potential after jacket launching

由图1 可以看出,导管架下水时的电位约为-510~-530 mV(相对于Ag/AgCl 参比电极,下同)。随着时间的推移,EL-40 m 处导管架电位逐渐负移,在下水52 d 后,电位为-789 mV,即将达到抑制腐蚀所需要的保护电位。EL-14 m 处导管架在下水后的开始一段时间内极化较慢,但是在下水后36 d 开始,导管架极化速度增大,在下水52 d 后,电位达到-736 mV,很快也能达到保护电位。而EL-70.5 m 和EL-84.1 m 在下水52 d后,导管架的电位分别为-637 mV 和-628 mV,极化较为缓慢,且没有明显使导管架快速极化至保护电位的趋势。

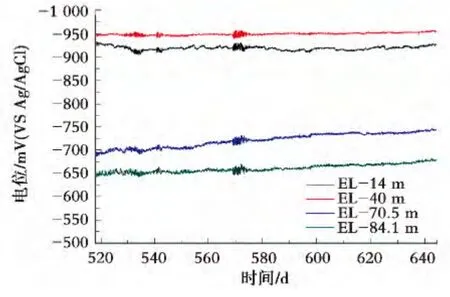

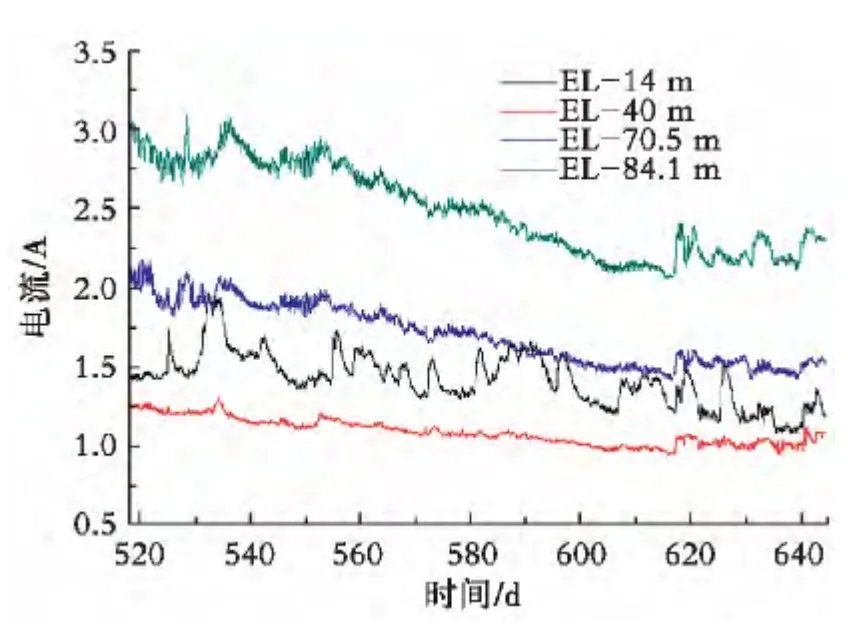

图2 和图3 分别为导管架下水后第518 d 至644 d 导管架电位数据图和牺牲阳极发出电流数据图。

图2 导管架电位(导管架下水后第518 d 至644 d)Fig.2 Potential of the jacket (from 518 days to 644 days after launching)

图3 牺牲阳极的发出电流(第518 d 至644 d)Fig.3 Anode current output (from 518 days to 644 days after launching)

导管架下水518 d 后,EL-40 m 处导管架电位约为-950 mV,单支牺牲阳极发出电流由1.25 A降至约1 A,说明EL-40 m 处已经形成致密的钙质沉积层。EL-14 m 处导管架电位约为-925 mV,牺牲阳极发出电流有一定波动,可能是由于表层海水的流速较大,对形成钙质沉积层有一定影响。EL-70.5 m 和EL-84.1 m 导管架的电位分别约为-700 mV 和-650 mV,依然未达到抑制腐蚀所需要的保护电位。由于EL-70.5 m 和EL-84.1 m 导管架与牺牲阳极之间的电位差较大,阳极的发出电流也较大。阳极的寿命与阳极的输出电流成反比,因此最底层的阳极将最先消耗完毕。

3 难以达成保护状态的原因分析

温度较低时钙质沉积层的形成速度减慢,主要是由于氧气的扩散减慢及化学反应的速率降低,低温时形成的钙质沉积层量少并且保护性差。温度较低时,为形成良好的钙质沉积层,需要采用较大的电流密度。DNV-RP-401 中,根据表层海水温度将海域划分为了热带、亚热带、温带和寒带,随着温度的降低,推荐选取的电流密度增大。该平台导管架的设计基本是参照南海的设计经验进行设计的,保护电流密度选取了“热带”的电流密度值,然而东海属于“亚热带”,“亚热带”电流密度推荐值见表3。因此,设计时所取的保护密度值偏低,造成设计的牺牲阳极量偏少,导致平台导管架部分区域长期处于欠保护状态。

表3 保护电流密度(亚热带)Table 3 Design Current Density (Sub-Tropical)

在浅水区时,碳酸钙处于过饱和状态,阴极极化过程中钙质沉积层可在导管架表面沉积,当形成致密的钙质沉积层后,较小的保护电流就可使导管架处于良好的保护状态。随着水深的增加,海水的压力增大,而碳酸钙的溶解度随着压力的增加而增大,当达到一定的水深后,海水中的碳酸钙处于不饱和状态,会限制钙质沉积层的沉积,以至于难以形成致密的钙质沉积层,造成较大的电流也无法使导管架极化至保护电位[3-4]。另外,打入海泥的钢桩与导管架有电连接,会吸收导管架底部阳极发出的部分电流来使海泥里的钢桩极化,然而从导管架的牺牲阳极布置来看,导管架底部并未加大牺牲阳极的安装密度,总体来看,导管架底部的阳极量偏少。以上两方面是该平台导管架上层保护良好,而导管架底部欠保护的原因。

4 改造方案

由于导管架水下区区段为裸钢,仅靠牺牲阳极进行保护,当电位达不到保护电位时,导管架会遭受腐蚀,严重威胁平台作业人员及财产安全。另外,导管架底部的单支阳极发出电流远远大于导管架上部的单支阳极发出电流,这样底部阳极消耗速度远大于上部阳极的消耗速度。因此,需要在导管架底部增加阳极,以降低底部单支阳极的发出电流,并使导管架底部极化至保护电位。

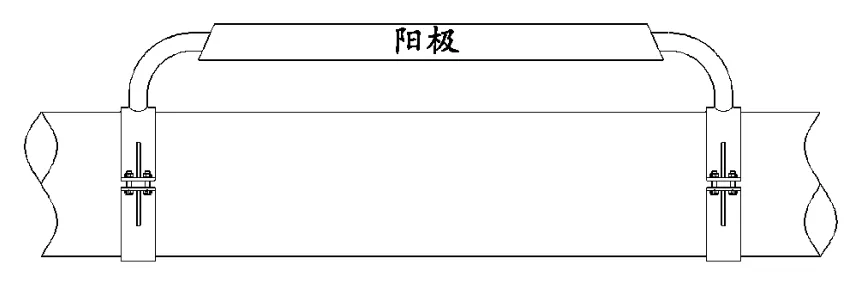

阴极保护改造有牺牲阳极改造和外加电流阴极保护改造两种。目前外加电流阴极保护由于其可靠性和耐久性都不及牺牲阳极,且外加电流阴极保护系统后期维护量大,因此外加电流在导管架的阴极保护方面还应用较少,该平台建议采用牺牲阳极阴极保护改造。可以让潜水员采用卡箍固定阳极[5]的方式在导管架上安装新的牺牲阳极(见图4)。考虑到潜水效率,安全及费用等因素,潜水员在EL-70.5 m 和EL-84.1 m 安装新牺牲阳极,潜水方式推荐采用氦氧混合气常规潜水。

图4 卡箍固定安装新阳极Fig.4 New anode installation by clamp

5 结语

阴极保护设计参数选取不合理,会造成导管架长期处于欠保护状态。由于国内没有相应的国家推荐标准,建议对各海域的阴极保护设计参数及导管架的保护情况建立数据库,方便设计人员根据情况选取合理的设计参数。

[1]易桂虎,曼德拉·查汗.导管架阴极保护设计对比分析[J].天津化工,2013,27(2):51-55.

[2]Britton,La Fontaine,Gibson.Recent advances in offshore cathodic protection monitoring [J].Materials performance,2000,39(6):24-27.

[3]Chen S,Hartt W H.Deep water cathodic protection.Part 1:Laboratory simulation experiments[J].Corrosion,2002,58(1):38-48.

[4]Chen S,Hartt W H,Wolfson S.Deep water cathodic protection.Part 2:Field deployment results[J].Corrosion,2003,59(8):721-732.

[5]Turnipseed,Stephen P.Offshore platform cathodic protection retrofits[J].Materials Performance,1996,35(10):11-16.