不锈钢表面电镀Cu-Mn3O4复合涂层

2014-11-28耿树江石忠宁

吕 烨,耿树江,孔 晔,石忠宁

(东北大学 材料与冶金学院,沈阳 110004)

固体氧化物燃料电池(Solid Oxide Fuel Cell,简称SOFC)是一种在中高温下直接将储存在燃料和氧化剂中的化学能高效、清洁地转化成电能的全固态化学发电装置[1~3].随着固体氧化物燃料电池(SOFC)的工作温度降低到600~800 ℃[4,5],铁素体不锈钢成为最普遍的 SOFC 金属连接体材料[6~10],但挥发性的 Cr可以迁移到并毒化阴极,导致电池的性能下降.(Cu,Mn)3O4尖晶石具有很好的电导率,且本身不含Cr,有利于抑制Cr的挥发,是一种潜在的SOFC金属连接体涂层材料[11].但是,Cu2+/Cu 和 Mn2+/Mn 的标准电极电势差别较大,分别为0.337 VSCE和-1.182 VSCE,难于实现Cu和Mn共沉积.复合电镀(composite plating)是用电镀的方法使金属(如Ni,Cu,Ag,Co,Cr等)与固体微粒共沉积来获得所需镀层的一种工艺过程[12].此外,氧化物经过阳离子表面活性剂处理及吸附,使其带正电,从而使金属/氧化物复合涂层可以很容易地通过复合电镀技术沉积[13,14].本文将采用电镀方法在SOFC连接体铁素体不锈钢上沉积Cu-Mn3O4复合涂层,经高温氧化后使其转化为(Mn,Cu)3O4尖晶石,阻止Cr向外迁移,同时提高表面膜的电导率.因此,有必要对电镀Cu-Mn3O4复合涂层的工艺条件和涂覆不锈钢样品的高温氧化行为进行研究,并对涂覆不锈钢表面膜的面比电阻(ASR)进行了测量.

1 实验

1.1 电镀制备Cu-Mn3O4涂层

电镀过程中阴极为SUS430不锈钢(主要成分的质量分数为:Cr 16.27%,Si 0.37%,Mn 0.22%,P 0.016%,C 0.05%,S 0.001%,其余为Fe),尺寸为15 mm×10 mm×1 mm;不锈钢样品经打磨→丙酮超声清洗5 min→水洗→60℃的20%Na2CO3溶液中碱洗除油10 min→水洗→60℃的15%H2SO4溶液中酸洗30 s→水洗→吹干待用.电镀阳极为纯铜板.电镀液的组成及电镀工艺条件见表1.

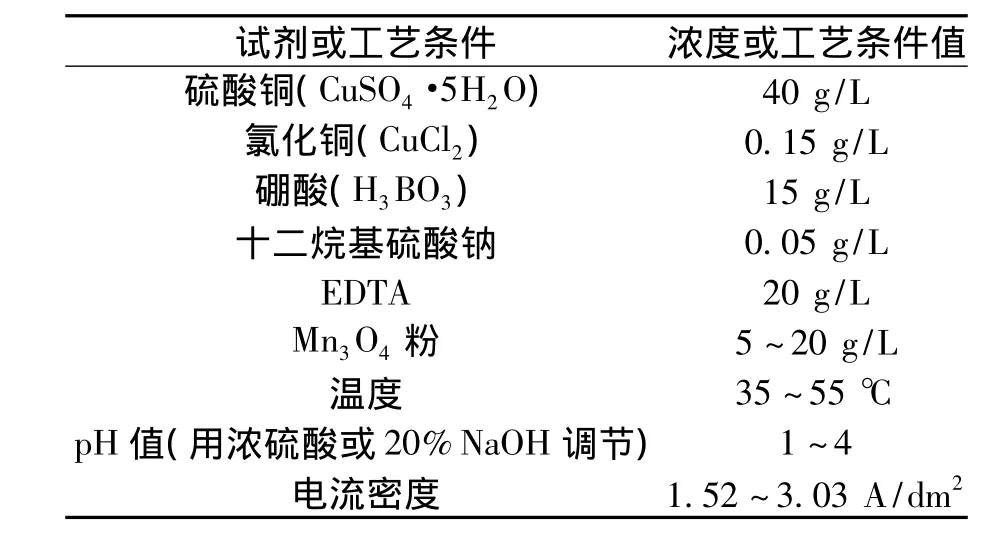

表1 镀液组成及工艺条件Table 1 Components of plating solution and plating conditions

将Mn3O4粉末(微米级)加入镀液之前,先加入表面活性剂和EDTA,用去离子水调匀,并用超声波分散1~2 h.再将活化完的粉末加入镀液中,置于超声器中超声震荡2 h,使粉末微粒在镀液中分散均匀.

实验设备包括:WYJ 5A 30V直流稳压稳流电源,DF-101S集热式恒温加热磁力搅拌器和KQ-160TDB型高频数控超声波清洗器.采用日本岛津公司的 SSX-550型扫描电子显微镜(SEM)观察样品的表面形貌.利用扫描电镜附带的能谱附件(EDS)分析样品表面成分,实验采用的是荷兰帕纳科公司的PW3040/60型 X射线衍射分析仪(XRD),分析样品表面的相结构.

1.2 高温氧化及表面膜面比电阻测量

将不锈钢样品和涂覆Cu-Mn3O4涂层样品置于800℃的马弗炉中氧化50 h,然后进行表面膜形貌和结构分析.采用“四点法”测量氧化样品的面比电阻(ASR)[15].

2 结果与讨论

2.1 涂层制备

分别研究了镀液pH、电镀电流密度、镀液温度和镀液中Mn3O4粉末含量对所制备涂层的表面形貌及Mn3O4颗粒分布的影响.

2.1.1 pH值的影响

图1是不同pH时镀层表面形貌的SEM显微照片和能谱(EDS)分析,可以看出 pH=1和pH=4的镀层更致密,但pH=1时的EDS分析中无Mn元素存在,pH=4时,可以看到极少量的粉末.虽然pH=2时镀层表面比pH=3时均匀平整,但Mn3O4粉末的沉积量略低.这可能是由于当pH值过低时,阴极表面有大量的H2析出,使颗粒难以到达阴极表面而被吸附,因而使Mn3O4共沉积的几率降低;当pH值过高时,镀液发生局部碱化,在阴极表面附近生成金属氢氧化物,如Cu(OH)2等,减少了电沉积所需的基质,使微粒的共沉积量减小[18].综合以上分析,选取pH=3的镀液比较合适.

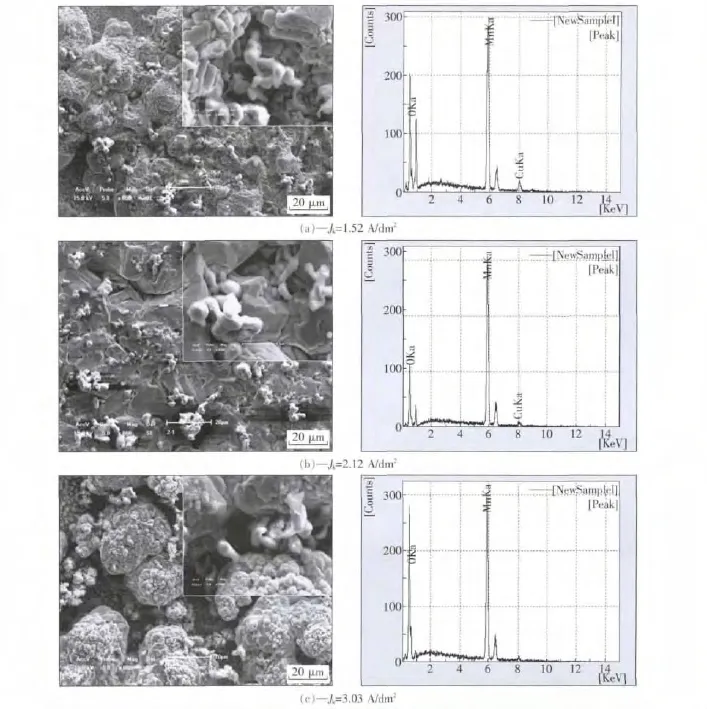

2.1.2 电流密度的影响

图2表明,电流密度在1.52 A/dm2到3.03 A/dm2的范围内,都有大量Mn3O4粉末嵌入镀层中.但电流密度为3.03 A/dm2时,镀层结构疏松呈海绵状,不够致密,不均匀平整.分析认为,阴极电流密度增大时阴极过电位会相应提高,阴极对固体微粒的静电引力变大,对微粒进入镀层有一定的促进作用;但电流密度过大时,金属离子沉积速度远远超过了微粒被输送到阴极附近并被嵌入镀层中的速度[19],因此造成镀层中Mn3O4含量略微下降并且伴随有镀层疏松粗糙起毛刺、烧灼发黑等现象.当电流密度为1.52 A/dm2时,镀层表面疏松多孔,部分光亮的基体裸露在表面.当电流密度为2.12 A/dm2时的镀层光亮平整,且结晶致密.综合以上讨论,阴极电流密度为2.12 A/dm2较为适宜.

2.1.3 镀液温度的影响

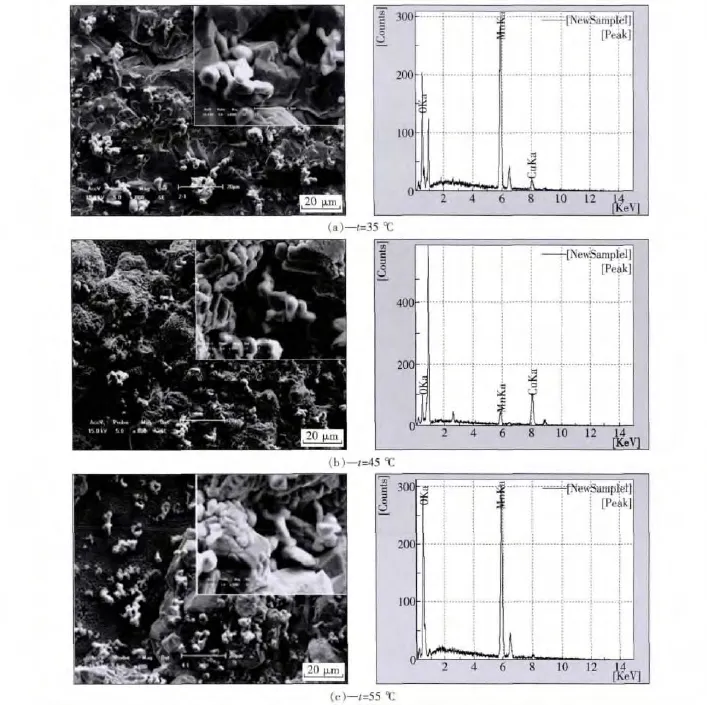

图3为不同镀液温度时复合镀层的表面形貌(SEM)与能谱图(EDS).镀液温度为45℃和55℃时,镀层结晶不致密,而温度为35℃时镀层表面结晶细致、光滑.并且随着温度的提高,镀层中Mn3O4粉末含量也有降低.根据Langmuir吸附理论,对于气态和凝聚系统,温度的升高会导致吸附作用的降低,微粒与阴极表面的静电力减小,不利于微粒在复合沉积层中嵌合[20,21].因此,选择镀液温度t=35℃较为合适.

图2 不同电流密度时镀层的表层形貌和能谱分析Fig.2 Surface morphologies and EDS analysis of coatings deposited under different current density

2.1.4 颗粒含量的影响

本次实验颗粒添加量在5~20 g/L范围内进行选择,从图4中可以看出复合镀层中的颗粒含量随着镀液中颗粒加入量的增加而增加,当粉末含量降低到10 g/L时镀层表面颗粒含量较少,当粉末含量降低到5 g/L时镀层表面Mn3O4粉末极少,边缘处只有少量嵌入在涂层里.所以 Mn3O4粉末含量选择20 g/L较适宜.

2.2 高温氧化及表面膜电性能

2.2.1 涂层的初期氧化

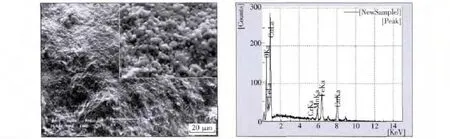

将在适宜工艺条件下复合电镀的Cu-Mn3O4涂层样品置入箱式电炉中,在800℃空气中氧化50 h.图5为没有涂层的SUS430不锈钢基体在800℃空气中氧化50 h后的表面微观形貌,结合其EDS能谱分析,不锈钢基体经氧化后表面主要含有Cr、O、Mn,还有少量的 Fe元素,其中Cr和O的峰值最高,表明氧化物主要由Cr的氧化物组成.

图6为涂覆Cu-Mn3O4的不锈钢样品在800℃空气中氧化50 h后的表面形貌及EDS能谱分析.EDS能谱分析表明涂覆不锈钢表面氧化物主要由 Cu、Mn、O、Fe元素组成,几乎没有 Cr元素.

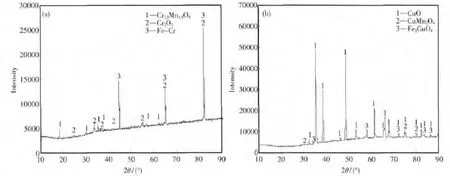

图7为不锈钢基体和涂层样品在800℃空气中氧化50 h后表面氧化物的XRD谱图.从图7(a)可看出,没有涂层的不锈钢基体氧化后表面含有大量的Cr2O3和(Mn,Cr)3O4尖晶石.而根据图7(b),涂层样品表面主要是CuO,(Mn,Cu)3O4和(Fe,Cu)3O4尖晶石,无 Cr的氧化物,说明Cu-Mn3O4复合镀层有利于抑制Cr的向外迁移和扩散.

图3 不同镀液温度时镀层的表面形貌和能谱分析Fig.3 Surface morphologies and EDS analysis of coatings deposited at different plating solution temperature

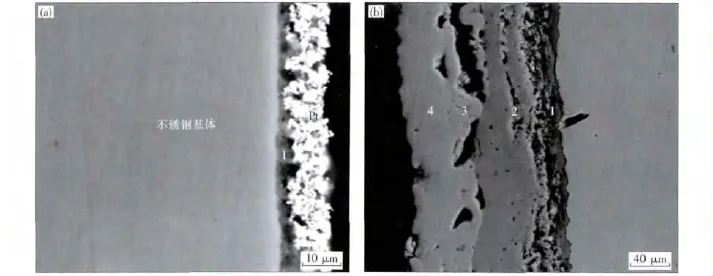

图8为不锈钢基体和Cu-Mn3O4涂层不锈钢在800℃空气中氧化50 h后的断面形貌.结合XRD结果可知,图8(a)中不锈钢基体的氧化层含大量的Cr、O及少量的Mn、Fe,其氧化物相主要是 Cr2O3与(Mn,Cr)3O4尖晶石.图8(b)中1区域为富Cr氧化物,同时含有Mn、Fe和少量的Cu元素.2区域由Fe、Mn、Cu和少量的Cr元素组成,氧化物主要由(Mn,Cu)3O4和(Cu,Fe)3O4尖晶石组成.3至4区主要有CuO和(Mn,Cu)3O4尖晶石,没有Cr2O3,说明尖晶石涂层有效地阻止了Cr的迁移,但仍然有Fe元素,它来自于基体扩散.4区域几乎无Mn,原因在于Mn元素含量少,不能与大量的Cu形成尖晶石,很大一部分Cu氧化形成CuO.因此,在将来的研究中,应该进一步提高镀层中Mn3O4颗粒的复合量,以便使Cu和Mn3O4颗粒完全热转化为(Mn,Cu)3O4尖晶石.

2.2.2 氧化膜导电性能

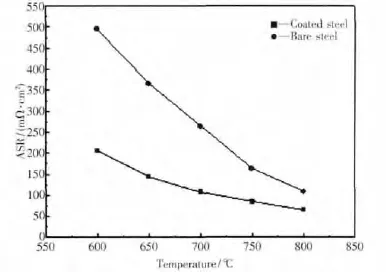

金属连接体表面膜的导电能力一般以面比电阻(Area specific-resistance,ASR)来表示.从图9中可见,涂覆 Cu-Mn3O4镀层的SUS430不锈钢样品在800℃空气中氧化50 h后的ASR与没有涂层的不锈钢基体相比显著降低.800℃氧化50 h后,不锈钢基体在 800℃的 ASR为108.4 mΩ·cm2,而涂覆不锈钢样品的ASR仅为65.2 mΩ·cm2.SOFC连接体的ASR一般要求不超过100 mΩ·cm2,可见经涂覆后的SUS430不锈钢满足连接体对电导率的要求.

图4 不同颗粒含量时镀层的表层形貌及能谱分析Fig.4 Surface morphologies and EDS analysis of coatings deposited at different particle concentrations

图5 不锈钢基体在800℃空气中氧化50 h后的表面形貌和能谱分析Fig.5 Surface morphologies and EDS analysis of the substrate oxidized for 50 h at 800℃in the air

图6 涂覆Cu-Mn3O4不锈钢在800℃空气中氧化50 h后的表面形貌和能谱分析Fig.6 Surface morphologies and EDS analysis of the steel with Cu-Mn3O4coating oxidized for 50 h at 800℃in the air

图7 不锈钢基体(a)和涂层样品(b)在800℃空气中氧化50 h后表面氧化物XRD谱图Fig.7 XRD patterns of the steel(a)and the coated steel(b)oxidized for 50 h at 800℃in the air(a)—不锈钢基体;(b)—涂层样品

3 结论

(1)复合电镀Cu-Mn3O4涂层的适宜的工艺参数为:镀液 pH=3,阴极电流密度为Jk=2.12 A/dm2,镀液温度T=35℃,Mn3O4粉末加入量为20 g/L.

(2)Cu-Mn3O4涂覆不锈钢在800℃空气中氧化50 h后表面生成双层氧化膜,外层为无Cr、导电的 CuO、(Mn,Cu)3O4和(Fe,Cu)3O4尖晶石,内层为Cr2O3.

(3)涂覆后样品表面膜的面比电阻(ASR)明显低于基体不锈钢表面的ASR.涂覆后不锈钢样品外层的氧化层不仅能抑制内层Cr2O3的向外迁移,而且具有良好的导电性能.

图8 不锈钢基体(a)和Cu-Mn3O4涂层样品(b)经800℃空气氧化50 h后断面形貌Fig.8 Cross-sectional images of(a)steel substrate and(b)steel with Cu-Mn3O4coating oxidized for 50 hours in the air at 800℃

图9 800℃氧化50 h后样品在不同温度下的ASRFig.9 ASRs of samples oxidized for 50 h at 800℃at different temperature

[1]江义,李文钊,王世忠.高温固体氧化物燃料电池(SOFC)进展[J].化学进展,1997,04:53-62.

(Jiang Yi,Li Wenzhao,Wang Shizhong.Progress of high temperature solid oxide fuel cell(SOFC)[J].Progress in Chemistry,1997,04:53 -62.)

[2] Foger K,Love J.Fifteen Years of SOFC Development in Australia[J].Solid State Ionics,2004,174:119 - 126.

[3]彭苏萍,韩敏芳,杨翠柏,等.固体氧化物燃料电池[J].物理,2004,02:90-94.

(Peng Shuping,Han Minfang,Yang Cuibai,et al.Solid oxide fuel cell[J].Physics,2004,02:90 -94.)

[4] Souza S,Visco S,Jonghe L.Thin-film solid oxide fuel cell with high performance at low - temperature[J].Solid State Ionics,1997,98:57 -61.

[5] Huang K,Tichy R,Goodenough J.Superior perovskite oxide-Ion conductor;strontium- and magnesium-doped LaGaO3∶I,phase relationships and electrical properties[J].Journal of American Ceramic Society,1998,81:2565-75.

[6] Yang Z,Weil K,Paxton D,et al.Selection and evaluation of heat- resistant alloys for SOFC interconnect applications[J].Journal of the Electrochemical Society,2003,150:A1188-201.

[7] Pu J,Li J,Hua B,Xie G.Oxidation kinetics and phase evolution of a Fe-16Cr alloy in simulated SOFC cathode atmosphere[J].Journal of Power Sources,2006,158:354 -60.

[8] Han M,Peng S,Wang Z,et al.Properties of Fe-Cr based alloys as interconnects in a solid oxide fuel cell[J].Journal of Power Sources,2007,164:278 -83.

[9] Yang Z,Hardy J,Walker M,et al.Structure and conductivity of thermally grown scales on ferritic Fe-Cr-Mn steel for SOFC interconnect application[J]. Journal of the Electrochemical Society,2004,151:A1825-31.

[10] GengS, Zhu J. Promising alloysforintermediate -temperature solid oxide fuel cell interconnect application[J].Journal of Power Sources,2006,160:1009 -16.

[11] Shaigan N,Qu W,Ivey D,et al.A review of recent progress in coatings,surface modifications and alloy developments for solid oxide fuel cell ferritic stainless steel interconnects[J].Journal of Power Sources,2010,195(6):1529 -1542.

[12]冯秋元,李廷举,金俊泽.复合电镀机理研究及最新进展[J].稀有金属材料与工程,2007,03:559-564.

(Fen Qiuyuan,Li Tingju,Jin Junze.Research on composite electroplating mechanism and its latest progress[J].Rare Metal Materials and Engineering,2007,03:559 -564.)

[13] Shaigan N, Ivey D, Chen W. Electrodeposition of Ni/LaCrO3composite coatings for solid oxide fuel cell stainless steel interconnect application[J]. Journal of the Electrochemical Society,2008,155:D278-84.

[14] Shaigan N,Ivey D,Chen W.Co/LaCrO3composite coatings for AISI 430 stainless steel solid oxide fuel cell interconnects[J].Journal of Power Sources,2008,185:331 -7.

[15] Geng S,Li Y,Ma Z,et al.Evaluation of electrodeposited Fe-Ni alloy on ferritic stainless steel solid oxide fuel cell interconnect[J].Journal of Power Sources,2010,195:3256-60.

[16] Geng S,Qi S ,Zhao Q,et al.Electroplated Ni- Fe2O3composite coating forsolid oxide fuelcellinterconnect application[J]. InternationalJournalofHYDROGEN ENERGY,2012,37:10850-10856.

[17] Geng S,Qi S ,Xiang D,et al.Oxidation and electrical behavior of ferritic stainless steel interconnect with Fe-Co-Ni coating by electroplating[J].Journal of Power Sources,2012,215:274-278.

[18]陈丽,王立平,曾志翔,等.Ni-SiC脉冲电镀工艺对SiC共沉积量及镀层耐磨性的影响[J].材料保护,2005,38(9):22-24.

(Chen Li,Wang Liping,Zeng Zhixiang,et al.The effect of Ni-SiC pulse plating process on deposition amount of SiC and wear resistance[J].Material Protection,2005,38(9):22-24.)

[19]韩廷水,于爱兵,王爱君.Ni-Si3N4复合电镀工艺与耐磨性研究[J].润滑与密封,2005,5:52-54.

(Han Tingshui, Yu Aibing, Wang Aijun. Ni- Si3N4composite plating process and wear resistance research[J].Lubrication Engineering,2005,5:52 -54.)

[20]吴玉程,王莉萍,李云,等.(Ni-W)-纳米Si3N4复合电镀工艺的研究[J].电镀与环保,2005,25(4):1-3.(Wu Yucheng,Wang Liping,Li Yun,et al.A research on the plating process of(Ni-W)-nanoSi3N4composite coatings[J].Electroplating & Pollution,2005,25(4):1-3.)

[21]王元清,关建,张勇,等.不锈钢构件螺栓连接摩擦面抗滑移系数试验[J].沈阳建筑大学学报(自然科学版),2013,29(5):769-774.

(Wang Yuanqing, Guan Jian, Zhang Yong, etal.Experimental research on slip factor in boltedc onnection with stainless steel[J].Journal of Shenyang Jianzhu University(Natural Science),2013,29(5):769-774.)