电渣重熔过程渣池流场数值模拟

2014-03-20王晓花

王晓花,厉 英

(东北大学 材料与冶金学院,沈阳 110819)

电渣重熔过程渣池流场数值模拟

王晓花,厉 英

(东北大学 材料与冶金学院,沈阳 110819)

采用商业软件ANSYS和FLUENT建立了电渣重熔过程渣池流场数学模型,分析了电渣重熔过程电磁力和热浮力共同作用下渣池流动行为,以及典型电渣重熔工艺参数 (电极形貌、插入深度、填充比和电流强度)对电渣重熔过程渣池内流场的影响规律.结果表明:电磁力有利于渣池内产生逆时针涡流,浮力有利于渣池产生顺时针涡流.电极端部形貌对渣池流动影响较大,当电渣重熔电流均为5 000 A,频率为50 Hz时,平头电极所在渣池内同时存在逆时针涡流和顺时针涡流,锥形电极所在渣池内只存在逆时针涡流.电极填充比和电流都对渣池内流动行为影响较大,减小电极填充比和增大电流强度都会使渣池内逆时针涡流增加.

电渣重熔;渣池;流场;数值模拟

电渣重熔获得的最终产品具有成分均匀、杂质含量低、凝固组织致密等优点.因此,电渣重熔被广泛应用于高附加值特殊钢和镍基超级合金生产[1~4].渣池在电渣重熔电流作用下产生大量焦耳热熔化自耗电极,并在金属熔滴形成和下落过程中去除金属熔滴中的夹杂物和有害元素,从而达到净化金属溶液的目的.电渣重熔过程电磁力和热浮力作用使得渣池内熔渣产生复杂的湍流流动,影响金属熔滴流动和温度以及金属熔滴净化效果,从而影响最终重熔钢锭成分和组织均匀性.因此,电渣重熔过程渣池流动行为研究对于制定合理的电渣重熔工艺,生产高质量钢锭至关重要.

鉴于电渣重熔过程渣池内发生复杂的物理化学变化,且渣池为非透明材料,很难由物理方法直接观察渣池内部情况,而数值模拟对于高温冶金过程传输现象研究是一种行之有效的方法,因此越来越受到冶金工作者的重视.以Choudhary和Sezekely[1~3]为代表的研究者首先开始采用耦合Maxwell方程、湍流Navier-Stokes方程和能量守恒方程的方法,研究了电渣重熔过程渣池内熔渣流动行为.随后以Ferng、Jardy和Weber为代表的研究者[4~6]进一步分析了供电模式、填充比和熔渣物性参数对电渣重熔过程渣池流动行为的影响,但大多忽略了渣池温度分布不均产生的热浮力对渣池流动行为的影响.魏季和任永莉[7,8]研究了电渣重熔过程电磁场对渣池流动行为的影响,但忽略了电渣重熔过程渣池内部温度分布不均产生的热浮力对渣池流动行为的影响.尧军平、刘福斌、董艳伍等[9~12]为代表的研究者采用ANSYS分析了电渣重熔过程操作参数对渣池流动行为的影响.然而要充分了解电渣重熔过程传输现象,还需要进一步完善其他因素的影响,特别是电磁力和热浮力共同作用下渣池的流动行为[13,14].

本研究在前期建立的电渣重熔电磁场数学模型[15]基础上,耦合电渣重熔过程流场和温度场数学模型,分析了电磁力和热浮力共同作用下电渣重熔渣池内熔渣流动行为,以及电渣重熔操作参数(电极形貌、电流强度和填充比)对渣池流场的影响规律.

1 数学模型描述

电渣重熔过程中电磁场、温度场和流场相互作用,对渣池内熔渣流动行为影响较为复杂.为了简化计算,本研究作如下假设:(1)电渣重熔达到稳定后,在较短时间内处于准稳态过程;(2)电极端部与渣池接触处温度为重熔金属的液相线温度;(3)结晶器绝缘,没有电流通过结晶器;(4)渣的密度随温度变化.

1.1 控制方程及边界条件

连续性方程:

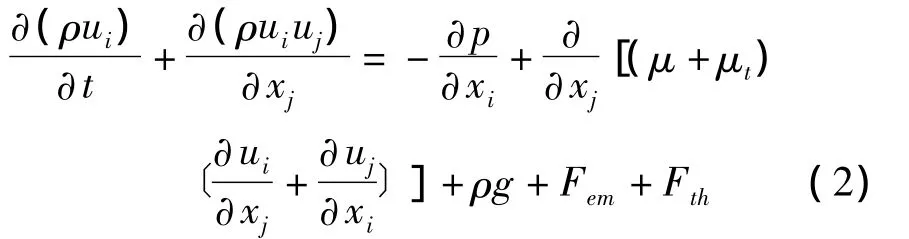

动量方程:

式中电磁力为:

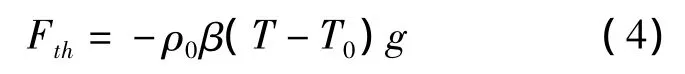

根据Boussinesq假设,与温度相关的密度变化仅出现在动量方程的浮力项.因此,电渣重熔过程渣池内熔渣温度分布不均所引起的热浮力对渣池运动的影响,可将浮力项直接包含在动量方程.

能量方程:

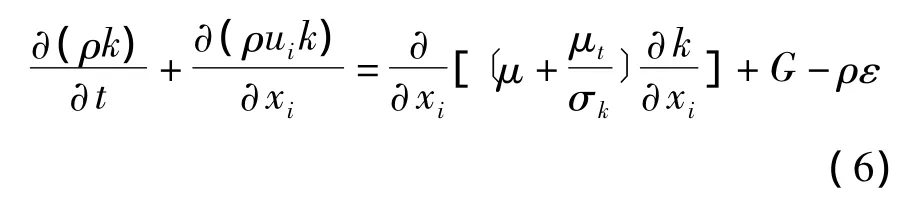

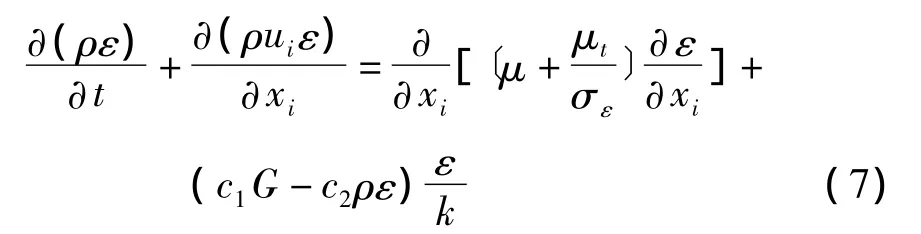

采用k-ε双方程模型[16]描述渣池内湍流流动:

湍动能方程:

湍动能耗散率方程:

以上各式中:u为速度矢量,m/s;p为压强,Pa;ρ为熔体密度,kg/m3;cp为等压比热容,J/(kg·℃);λeff为有效导热系数,W/(m·℃);QJ为体积焦耳热,W/m3;t为时间,s;μ为层流黏度系数,Pa·s;μt为湍流黏度系数,Pa·s;k为湍动能,m2/s2;μ0为真空磁导率,1.26×10-6H/m; J为感应电流密度,A/m2;H为磁场强度,A/m; T和T0分别为熔渣温度和参考温度,℃;k-ε双方程模型中通用系数均采用Launder和Spalding推荐数值[16].

1.2 边界条件

温度场边界条件:渣/电极界面为常温度边界条件,为了简化取自耗电极液相线温度;渣/空气界面为辐射边界条件;渣/结晶器和渣金界面为对流换热边界条件.

流场边界条件:渣/电极界面和渣/结晶器界面采用无滑移边界条件;渣金界面和渣自由表面采用零剪切力边界条件.

1.3 模型参数

本研究针对单电极电渣重熔系统,结晶器直径为 0.36 m,电极直径为 0.10 m,渣池厚度0.20 m,渣黏度0.03 Pa·s[12].

1.4 模型计算方法

图1为电渣重熔模型计算区域示意图.采用大型有限元商业软件ANSYS对电渣重熔过程电磁场进行分析,具体的计算方法可详见笔者前期工作[15],在此不再赘述.将电磁场分析得到的体积电磁力和体积焦耳热存储成一定格式的数据文件,并采用FLUENT的UDF二次开发接口函数读入到Fluent所建立的电渣重熔渣池模型,从而耦合求解电磁力和热浮力共同作用下电渣重熔过程渣池流动行为.

2 结果与讨论

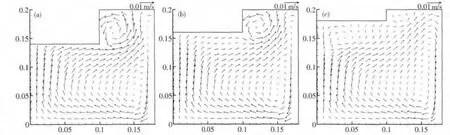

图2为电渣重熔电流5 000 A,频率50 Hz时,电极端部形貌对渣池流场的影响.

从图2中可以看出电极端部为平面时,渣池内部同时存在一个逆时针涡流和顺时针涡流,液渣流动速度介于0~0.05 m/s之间且最大速度位于渣池中心轴线处附近.电极与结晶器壁之间的逆时针涡流是电磁力和浮力共同作用的结果,这是因为电磁力驱动的逆时针流动强于位于结晶器壁和电极冷面之间的热流体浮力驱动的顺时针流动.由于渣池内靠近结晶器壁径向上存在较大的温度梯度,使得浮力占据主导地位,因而渣池内靠近结晶器壁存在顺时针方向的涡流.电极端头为平面时,渣池内流动特征与Choudhary和Szekely的研究结果[1]基本一致,同时说明了模型准确可靠.当电极端头为锥形时,渣池内仅存在逆时针涡流,这是由于电磁力较浮力强,使得渣池内产生逆时针流动,且流速介于0~0.20 m/s之间,最大流速同样位于中心渣池轴线处附近.

图1 模型计算区域示意图Fig.1 Schematic illustration of the calculation domain

图2 电极形貌对渣池流场的影响Fig.2 Effect of electrode tip shape on the fluid flow in the slag pool(a)—平头电极;(b)—锥形电极

图3为不同电极形貌对渣池内温度场的影响.从图中可以看出当电极端部为平面时,渣池内最高温度区域位于电极下方,电极/渣池界面和渣池/结晶器界面处温度梯度最大.渣池内电磁力和热浮力共同驱动下产生的逆时针涡流和顺时针涡流使得渣池内流动剧烈并使渣池内高温区扩大,温度趋于均匀.当电极端部为锥形时,由于电渣重熔过程产生的电磁力驱动熔渣成逆时针流动,促使熔渣温度逐渐均匀,并在涡流中心出现温度最高值.

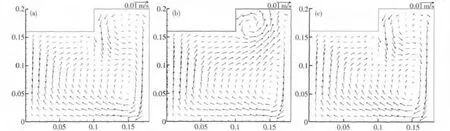

图4为电渣重熔电流5 000 A,频率50 Hz时,平头电极插入渣池深度对渣池流动行为的影响.从图4中可以看出随着电极插入深度的减少,渣池内部电极与结晶器壁之间,由于电磁力占主导作用所产生的逆时针回旋区逐渐缩小,而由于热浮力占主导作用而在渣池内靠近结晶器壁处所产生的顺时针回旋区逐渐扩大.当平头电极插入深度减少到0.02 m时,渣池内部电极与结晶器壁间的逆时针回旋区无限趋近消失,但在渣池内部电极下方出现逆时针回旋区.

图3 电极形貌对渣池温度场的影响Fig.3 Effect of electrode tip shape on the temperature field of the slag pool(a)—平头电极;(b)—锥形电极

图4 电极插入深度对渣池流场的影响Fig.4 Effect of immersion depth of electrode on the fluid flow in the slag pool(a)—0.06 m;(b)—0.04 m;(c)—0.02m

图5为电渣重熔电流5 000 A,频率50 Hz时,填充比(电极半径/结晶器半径)对渣池流场行为的影响.从图5中可以看出随着填充比的增加,由电磁力所引起的位于电极与结晶器壁之间的逆时针涡流逐渐减弱.相反,顺时针涡流逐渐增强.这是由于随着填充比的增加,渣池内部电流分布发生变化,体积电磁力减小,最大焦耳热也相应减小,但位置更加靠近结晶器壁,从而使得渣池内部电磁力的主导地位逐渐降低,靠近结晶器壁处热浮力作用逐渐增强.

图6为填充比0.56和插入深度0.04 m时,不同电流强度对电渣重熔渣池内流场的影响.从图6中可以看出随着电流强度的降低,渣池内部的体积电磁力减小,从而使渣池内由电磁力占主导作用引起的位于电极与结晶器壁之间的逆时针涡流逐渐减小.相反,由于电磁力逐渐减小,渣池内热浮力逐渐占主导地位,从而使渣池内部由热浮力占主导地位产生的靠近结晶器壁的顺时针涡流逐渐增强.通过计算定量分析可知随着电渣重熔电流强度从6 000 A降低到4 000 A,渣池内部最大流速从0.06 m/s降低到0.04 m/s.

3 结论

本文建立了耦合电渣重熔过程渣池内电磁场、温度场和流场的数学模型,分析了电磁力和热浮力作用下,不同电渣重熔工艺参数(电极形貌、插入深度、填充比和电流强度)对渣池流场的影响规律.

(1)电渣重熔过程渣池内熔渣流动行为受电磁力和热浮力共同作用.电磁力有利于渣池内产生逆时针涡流,热浮力有利于渣池产生顺时针涡流.

图5 填充比对渣池流场的影响Fig.5 Effect of filling ratio on the fluid flow in the slag pool(a)—0.28;(b)—0.56;(c)—0.83

图6 电流强度对渣池流场的影响Fig.6 Effect of current density on the fluid flow in the slag pool(a)—6 00 0A;(b)—5 000 A;(c)—4 000 A

(2)电渣重熔过程渣池流场受电极形貌影响较大.电渣重熔电流5 000 A,频率50 Hz时,电极端部为平面,渣池内部同时存在逆时针涡流和顺时针涡流;电极端部为锥形,渣池内部只存在逆时针涡流.

(3)电极插入深度、填充比和电流强度都会影响电渣重熔过程渣池内熔渣流动行为.增加电极插入深度、减小填充比和增大电流强度都会使渣池内部逆时针涡流增强.

[1]Dilawari A H,Szekely J.Heat transfer and fluid flow phenomena in electroslag refining[J]. Metallurgical Transaction B,1978,9B(1):77-87.

[2]Choudhary M,Szekely J.The modeling of pool profiles,temperature profiles and velocity fields in ESR systems[J].Metallurgical Transaction B,1980,11B(3):439-452.

[3]Choudhary M,Szekely J,Medovar B I,et al.The velocity field in the molten slag region of ESR systems:a comparison of measurements in a model system with theoretical predictions[J].Metallurgical Transaction B,1982,13B(1):35-43.

[4]Ferng Y M,Chieng C C,Pan C.Numerical simulation of electro-slag remelting process[J].Numerical Heat Transfer A,1989,16(4):429-449.

[5]Jardy A,Ablitzer D,Wadier J F.Magnetohydrodynamic and thermalbehavior of electroslag remelting slags[J].Metallurgical and Materials Transactions B,1991,22B(1): 111-120.

[6]Weber V,Jardy A,Dussoubs B,et al.A comprehensive model of the electroslag remelting process:description and validation[J].Metallurgical and Materials Transactions B,2009,40B(3):271-280.

[7]魏季和,任永莉.电渣重熔体系内磁场的数学模拟[J].金属学报,1995,31(2):51-60.

(Wei Jihe,Ren Yongli.Mathematical simulation of magnetic field in ESR system[J].Acta Metallurgica Sinica,1995,31 (2):51-60.)

[8]魏季和,任永莉.电渣重熔体系内熔渣流场的数学模拟[J].金属学报,1994,30(11):481-490.

(Wei Jihe,Ren Yongli.Mathematical modelling of slag flow field in ESR system[J].Acta Metallurgica Sinica,1994,30 (11):481-490.)

[9]尧军平,徐俊杰.电渣熔铸过程渣池流场的模拟研究[J].铸造,2007,56(7):712-715.

(Yao Junping,Xu Junjie.Simulation analysis of the slag pool flow field in the electroslag casting process[J].Foundry,2007,56(7):712-715.)

[10]刘福斌,姜周华,藏喜民,等.电渣重熔过程渣池流场的数学模拟[J].东北大学学报(自然科学版),2009,30(7): 1013-1017.

(Liu Fubin,Jiang Zhouhua,Zang Ximin,et al.Mathematical modelling of flow field in slag bath during electroslag remelting[J].Journal of northeastern university(natural science),2009,30(7):1013-1017.)

[11]Dong Y W,Jiang Z H,Li Z B.Mathematical model for electroslag remelting process[J].Journal of Iron and Steel Reasearch,2007,14(5):7-12.

[12]Dong Y W,Jiang Z H,Liu H,et al.Simulation of multielectrode ESR process for manufacturing large ingot[J].ISIJ International,2012,52(12):2226-2234.

[13]Hernandez-Morales B,Mitchell A.Review of mathematical models of fluid flow,heat transfer,and mass transfer in electroslag remelting process[J].Ironmaking and Steelmaking,1999,26(6):423-438.

[14]Mitchell A.Solidification in remelting process[J].Materials Science and Engineering A,2005,413-414:10-18.

[15]王晓花,厉英.电渣重熔过程电磁场和温度场数值模拟[J].东北大学学报(自然科学版),2014,35(6).

(Wang Xiaohua, LiYing. Numericalsimulation of electromagnetic field and temperature field of ESR[J].Journal of northeastern university(natural science),2014,35(6).)

[16]Launder B E,Spalding D B.The numerical computation of turbulent flows[J].Computer Methods in Applied Mechanics and Engineering,1974,3(2):269-289.

Numerical simulation of flow field of ESR slag pool

Wang Xiaohua,Li Ying

(School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China)

Based on the commercial software ANSYS and FLUENT,a numerical model of flow field was proposed to investigate the flow field of ESR slag pool during the ESR process,considered the effects of the electromagnetic force and thermal buoyancy.The influences of the practice parameters(electrode tip shape,immersion depth,filling ratio and current density)on the flow field of ESR slag pool were investigated.The results showed that the electromagnetic force is beneficial for generation of the anti-clockwise circulation flow and the thermal buoyancy force is favorable to the generation of the clockwise circulation flow.The electrode tip profile has great effect on the flow field in slag pool during ESR process.When current density and current frequency are 5 000 A and 50Hz respectively,the anticlockwise vortex and the clockwise vortex coexist into slag pool for the electrode tip with flat shape,while only anticlockwise vortex exists into slag pool for the electrode tip with conical shape.Also the flow flied of ESR slag is affected by the filling ratio and the current density.Decreasing filling ratio and increasing current density can enhance the anticlockwise vortex in the slag pool.

electroslag remelting;slag pool;flow field;numerical simulation

TG 142.4

A

1671-6620(2014)02-0133-05

2013-10-25.

国家自然科学基金资助项目 (51274057),国家科技支撑计划项目 (2011BAE13B03).

王晓花 (1985—),女,东北大学博士研究生,E-mail:yuechu1314@foxmail.com.

厉英 (1963—),东北大学教授,博士生导师,E-mail:liying@mail.neu.edu.cn.