镀锡K板板面烧蚀缺陷形成机理研究

2014-03-20李兵虎魏军胜刘常升

李兵虎,魏军胜,刘常升

(1.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110004;2.宝山钢铁股份有限公司,上海 201900)

镀锡K板板面烧蚀缺陷形成机理研究

李兵虎1,2,魏军胜2,刘常升1

(1.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110004;2.宝山钢铁股份有限公司,上海 201900)

宝钢在生产K板过程中,在高锡层面易产生针尖状烧蚀缺陷.本文通过扫描电镜和光学轮廓仪观察了其微观形貌,应用能谱仪分析了烧蚀内部成分,并分析了缺陷的产生原因.结果表明,烧蚀呈火山口形貌,大小为0.2~0.6 mm.其产生是由于带钢与软熔接地辊辊面接触不良引发局部大电流电弧放电,导致带钢局部温度急剧升高,引起板面锡层熔化而形成的.提出了预防该缺陷的措施:保持软熔接地辊辊面及淬水槽溶液清洁,并在软熔接地辊前增加热风喷吹装置.将上述措施应用于实际生产中,避免了镀锡K板板面烧蚀缺陷的产生.

镀锡K板;烧蚀;接地辊;电弧放电

镀锡板是指两面镀有纯锡的冷轧低碳钢薄板,它将钢的强度和成形性与锡的耐蚀性、锡焊性结合在一种材料之中.K板是镀锡板的一种,指镀层厚度为8.4 g/m2以上的镀锡板.其具有高耐蚀性,主要用于酸性水果食品素面罐头的包装[1~4].镀锡K板制罐后素铁直接与内容物接触,锡层在有机酸和无氧条件下,对铁基体起到了阳极保护作用[5~8].若在镀锡K板锡层中存在表面缺陷或者破损点,铁基体将优先腐蚀,容易发生漏罐风险,漏罐是制罐企业重大的质量问题.

国内外学者针对镀锡板的表面缺陷进行了多方面研究.柳长福等[9]对镀锡板的黄斑缺陷进行了分析和研究,发现镀锡板的表面黄色斑点为锡的氧化物,且与生产过程中辊子对镀锡板的擦伤有关.孙悦庆等[10]对镀锡板表面产生的小白点进行了扫描电镜和能谱分析,发现带钢表面的氧化物、油污以及黏附的橡胶是产生小白点缺陷的原因.曹美霞等[11]对镀锡板色差条纹成因展开研究分析,发现色差条纹缺陷与轧机S4、S5轧辊辊面状况有关.Lenarthova等[12]对镀锡板制罐过程烧伤、异物压入、材料破坏等缺陷利用光学显微镜、SEM和EDX等进行了分析,并试图在制造过程中寻找缺陷产生的原因.虽然针对镀锡板的诸多表面缺陷的研究已见诸报道,但对镀锡K板表面针尖状烧蚀缺陷的研究未见相关报道.宝钢季思凯[13]曾对镀锡板表面烧蚀形貌及其显微组织进行了观察,并分析了烧蚀成分,发现该缺陷是由镀锡原板中的铝、钙和钠等元素的氧化物夹杂引起的.然而在实际生产过程中,引起烧蚀缺陷的原因复杂多样,应对产生的缺陷进行全面分析,并针对不同原因采取相应措施减少缺陷的发生.这对提升产品质量、提高生产效率具有重要意义.

本文针对宝钢某镀锡线在生产镀层厚度为11.2 g/m2的K板时,在高锡层面产生的针尖状烧蚀缺陷进行了研究.通过扫描电镜(SEM)和光学轮廓仪观察了其微观形貌,应用能谱仪(EDS)分析了烧蚀内部成分,并对产生原因进行了分析,阐述了烧蚀缺陷的产生机理.最后提出了预防烧蚀缺陷的措施.

1 实验方法

采用ZEISS EVO MA25扫描电子显微镜及能谱仪对镀锡成品进行表面形貌观察和成分定性分析,采用WY KONT9100光学轮廓仪进行烧蚀三维形貌观察.

2 结果与分析

2.1 扫描电镜观察

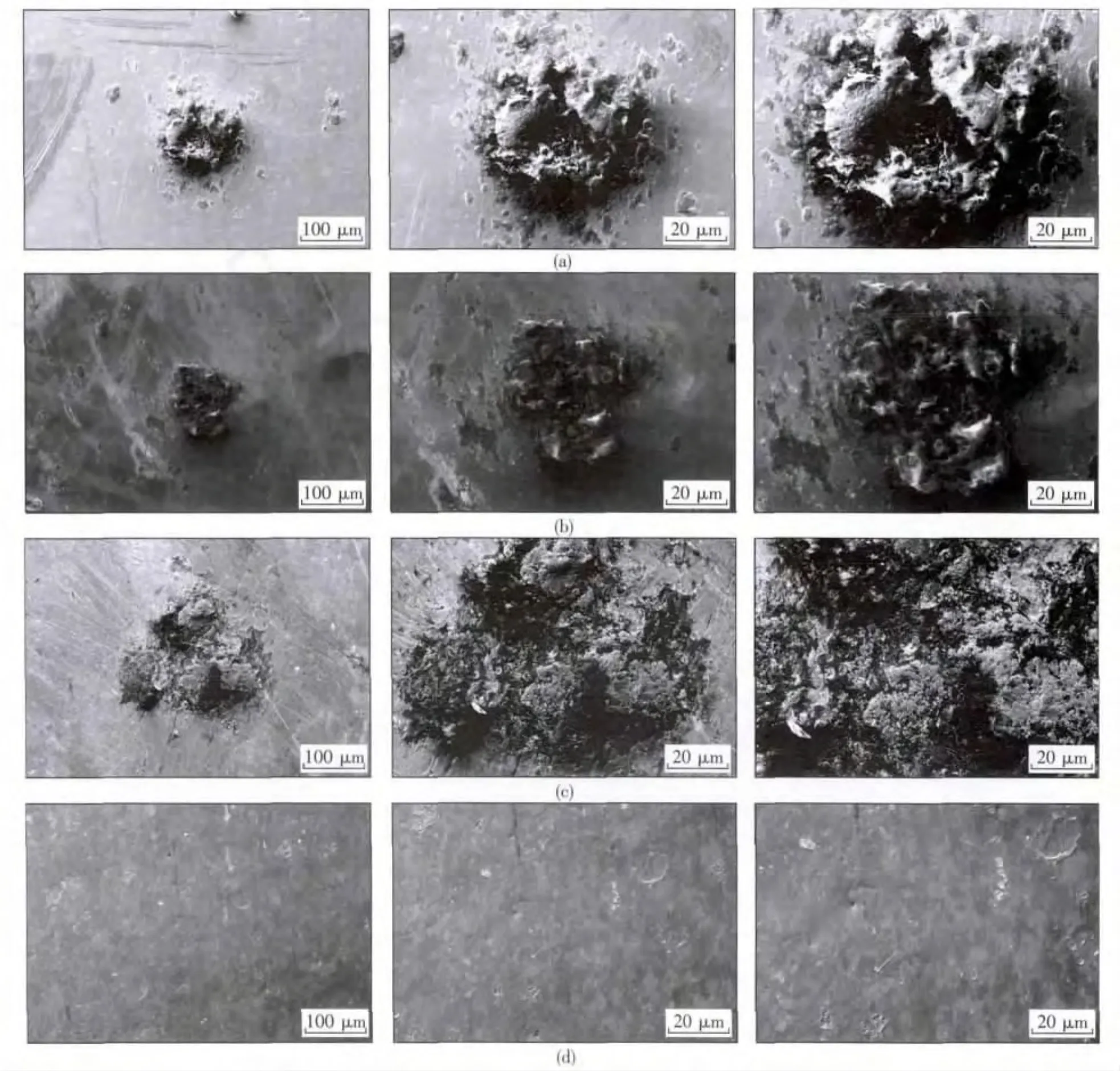

针对宝钢某镀锡线在生产11.2 g/m2K板过程中,高锡层面产生的针尖状烧蚀缺陷,应用扫描电子显微镜对缺陷处(图1(a)、(b)、(c))和正常处的形貌(图1(d))进行了观察,不同放大倍数下微观形貌如图1所示.从图1可以看出,烧蚀弥散分布在板面,密度在5~20个/m2,直径大约在0.2~0.6 mm;与正常板面相比,烧蚀处锡层已遭受到严重破坏.

图1 不同放大倍数下缺陷与正常处的SEM照片Fig.1 SEM photographs of defects and the normal area at different magnifications

2.2 三维形貌观察

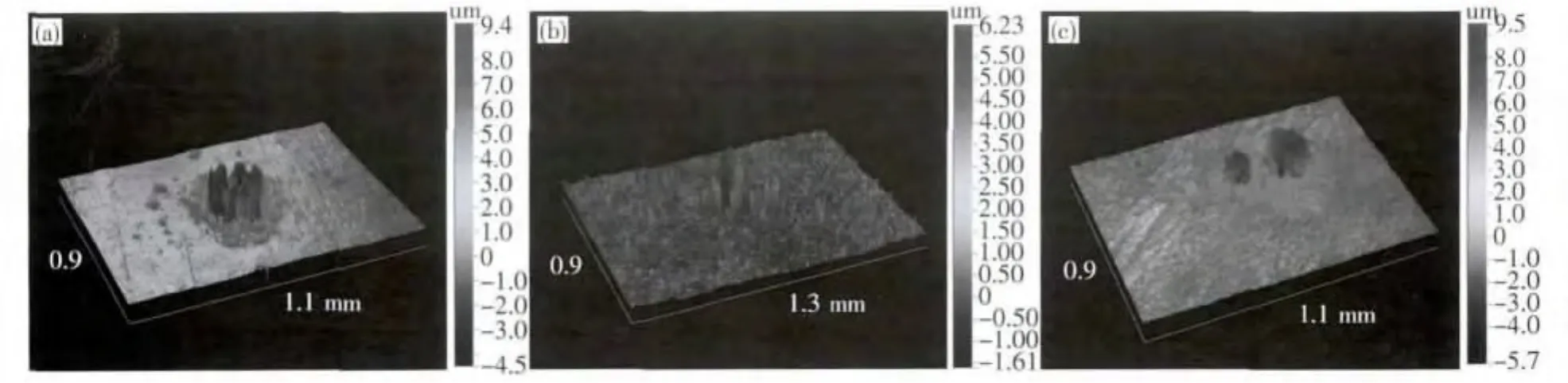

应用光学轮廓仪对缺陷形貌进行了观察,缺陷点三维形貌如图2所示.从图中看出,烧蚀区域呈现出火山喷发后的形貌,缺陷处高度高于正常板面,表面锡层有了明显的喷溅.

2.3 成分分析

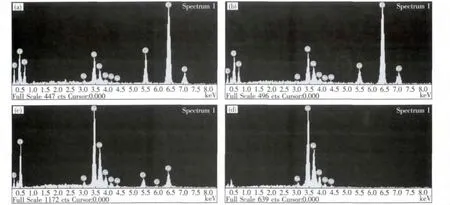

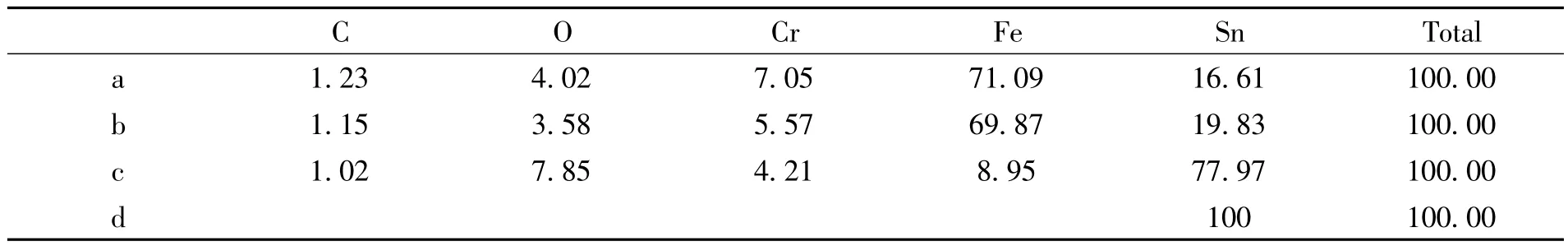

应用能谱仪对烧蚀缺陷的成分进行定性分析.图3为缺陷板面中心局域((a)、(b)、(c))和正常板面((d))对应的成分谱图,表1为各点成分(质量分数/%).与正常板面相比,烧蚀中心区域(a)、(b)缺陷锡层破损非常严重,其含量远远低于正常板面含量,而(c)缺陷锡层破损情况相对较轻.但缺陷处都出现了一定量的Cr、Fe和较高的O.

图2 烧蚀缺陷处的三维形貌图Fig.2 Three-dimensional topography of ablation area

图3 烧蚀缺陷处和正常板面成分谱图Fig.3 Componential spectrum of ablative area and the normal area on tin-plate

表1 各点成分质量分数/%Table.1 The composition mass fraction of different points %

2.4 缺陷发生机理分析

与正常镀锡板表面成分相比,烧蚀部位锡含量减少、氧含量较高,同时出现了一定的漏铁和铬元素,表明镀锡板表面发生了材料的喷溅和氧化.

通常,材料喷溅和氧化的产生机理为:在两个带电部件接触和脱开瞬间,由于物件表面是由微观不平的微凸体构成的,在部件脱开过程中,在两部件间必然存在微凸体相接触的瞬间,它们将承受部件间电能所产生的热量,由于微凸体的接触面积极小,其所承受的电能极高,产生的热量足以将接触点的金属熔化,并随部件的继续分离而形成高温金属液桥,直至距离增大而将液桥拉断.液桥拉断瞬间,部件间距离很小,因而部件间电场很强,在这种高热和强电场的作用下,部件表面的自由电子从负极表面逸出奔向正极,形成定向电子流;电子作定向流动时,又撞击环境中各中性气体分子,使之游离或激发产生正、负离子和电子,在电场作用下,电子还将撞击其他中性分子,引起连锁反应,在部件间产生大量的带电粒子作定向流动,形成炽热的电子流—电弧[14,15].电弧可在几个μs的时间内达到4 000~50 000 K的高温[16],在此高温作用下,接触表面的材料将发生蒸发、熔化、转移和氧化,造成材料腐蚀和损失.空气中发生电弧磨损时材料的损失主要包括材料蒸发逃逸、金属液滴飞溅、材料的氧化等[17].

镀锡板表面针尖状烧蚀缺陷的形貌和成分测试分析表明:带钢在生产中和其他与板面接触的带电部件(接地辊或导电辊)之间由于接触不良,发生了电弧放电,使得带钢表面产生了电弧烧蚀.

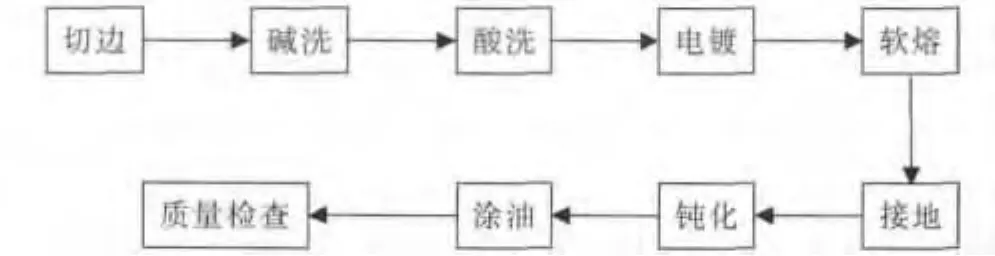

从镀锡板生产流程(图4)看出,烧蚀缺陷产生在镀锡机组电镀段以后,且缺陷发生在下表面高镀锡量面,应为与带钢下表面接触的带电导电辊或接地辊(主要作用是将软熔过程带钢上的残余电流接入大地,避免对后续工艺产生影响).机组软熔导电辊安装有自动抛光装置,辊面状态良好,而软熔后接地辊位于淬水槽后,无抛光装置.由于淬水槽后没有设置挤干和烘干设备,带钢运行中将淬水槽的溶液带到接地辊表面,而淬水槽中的溶液中存在电镀段带入的锡泥和水垢等,其干燥后在接地辊辊面产生结垢,带钢在生产过程和辊面经过连续的机械摩擦,导致结垢发生剥落.在生产K板时,由于软熔电流大(最大18 000 A,正常情况下约5 000 A),残余电流达到120 A,带钢与发生剥落的辊面接触,由于带钢和辊面存在接触不良,瞬间在微小区域内发生高电流电弧放电,损坏了锡层甚至于铁基体,产生了烧蚀状烧蚀缺陷,使锡层发生了氧化、喷溅和转移.从缺陷处成分来看,存在部分Cr元素,说明接地辊(为镀铬辊)辊面铬发生了转移.

3 烧蚀缺陷的识别及技术对策

3.1 烧蚀缺陷的识别

对于K板烧蚀缺陷,由于在板面呈零星分布,且比较小,在正常高速生产时(200 m/min),在质量台用肉眼很难发现.必须在机组生产后在检查台上用卷筒纸仔细擦拭板面,将板面浮灰擦掉,露出锡结晶层后再进行仔细检查.烧蚀点一般零星分布于整个板面,呈针尖状,在显微镜下观察缺陷处边部有凸起.

图4 镀锡生产工艺流程图Fig.4 Flow chart of tin plating process

3.2 烧蚀缺陷的技术对策

由于该缺陷发生在K板高镀锡量面上,鉴于前述分析,考虑解决对策主要从清洁淬水槽溶液、减少淬水槽溶液带入接地辊以及保持接地辊良好均匀导电三方面着手.

(1)定期(1次/天)对淬水槽溶液进行更换,保持淬水槽溶液的清洁;

(2)在淬水槽出口和接地辊之间增加热风喷吹装置,风温控制在90℃以上,减少溶液带入接地辊;

(3)每次生产K板前停机清理软熔后接地辊,以保持接地辊辊面均匀、良好的导电性能.

宝钢镀锡线通过采取上述措施后,从2011年到2013年,生产6万余t K板,再未见到K板高镀锡量面烧蚀缺陷发生.

4 结论

(1)烧蚀区域锡层已经被破坏,缺陷呈火山口状;烧蚀部位锡含量降低,铬和氧的含量较高,出现了露铁现象.

(2)烧蚀缺陷主要由于带钢与淬水槽后接地辊接触时,由于接地辊处残余电流大、辊面结垢严重,导致带钢与辊面之间发生了电弧腐蚀.

(3)通过定期更换淬水槽溶液、接地辊前增加热风喷吹装置、K板生产前清理接地辊,可以预防烧蚀缺陷的发生.

[1]黄久贵,李宁,朱晓东,等.镀锡工艺参数对合金层形貌及耐蚀性的影响[J].电镀与环保,2004,24(01):4-5.

(Huang Jiugui,Li Ning,Zhu Xiaodong,et al.Effects of technological parameters on the morphology and corrosion resistance of alloy Layer in electrotinning[J].Electroplating&Pollution Control,2004,24(01):4-5.)

[2]黄久贵,李宁,周德瑞.电流密度对锡镀层结构及耐蚀性的影响[J].电镀与环保,2004,24(02):14-15.

(Huang Jiugui,Li Ning,Zhou Derui.Effects of current density on the structure and corrosion resistance of tin coating[J].Electroplating&Pollution Control,2004,24(02):14-15.)

[3]黄久贵,李宁,蒋丽敏,等.软熔条件对镀锡板合金层组织及其耐蚀性的影响[J].上海金属,2004,26(03):19-22.

(Huang Jiugui,Li Ning,Jiang Limin,et al.Effect of reflowing condition on structure and corrosion resistance of alloy coat on tinplate[J].Shanghai Metals,2004,26(03):19-22.)

[4]黄久贵,李宁 ,蒋丽敏,等.镀锡板耐蚀性研究及进展[J].电镀与环保,2003,23(06):5-9.

(Huang Jiugui,Li Ning,Jiang Limin,et al.Research and progress in the corrosion resistance of tinplate and its progress[J].Electroplating&Pollution Control,2003,23(06):5-9.)

[5]李宁,黎德育.罐用镀锡薄钢板的发展[J].材料保护,2000,33(05):16-18.

(Li Ning,Li Deyu.Development of tin electroplated steel plate[J].Materials Protection,2000,33(05):16-18.)

[6]夏大海,宋诗哲,王吉会,等.镀锡薄钢板在功能饮料中的腐蚀行为[J].物理化学学报,2012,28(01):121-126.

(Xia Dahai,Song Shizhe,Wang Jihui,et al.Development of tin electroplated steel plate[J].Acta Phys.-Chim.Sin.,2012,28(01):121-126.)

[7]Dahai Xia,Shizhe Song,Wenqi Gong,et al.Detection of corrosion-induced metal release from tinplate cans using a novel electrochemical sensor and inductively coupled plasma mass spectrometer[J].Journal of Food Engineering,2012,(113):11-18.

[8]杜轶君,孙勇,沈黎,等.软熔处理对锡镀层的影响[J].电镀与环保,2005,25(04):6-8.

(Du Yijun,Sun Yong,Shen Li,et al.Effects of mild melt treatment on tin coatings[J].Electroplating& Pollution Control,2005,25(04):6-8.)

[9]柳长福,刘海军,黄先球,等.镀锡板表面黄斑缺陷分析[J].钢铁研究,2010.38(05):30-32.

(Liu Changfu,Liu Haijun,Huang Xianqiu,et al.Analysis on the defect of yellow stain on tinplate surface[J].Iron and Steel Research,2010,38(05):30-32.)

[10]孙悦庆,朱国和,杨洁.镀锡板表面小白点原因分析[J].电镀与环保,2012,32(04):4-6.

(Sun Yueqing,Zhu Guohe,Yang Jie.Cause analysis of white spots formed on tinplate surface[J].Electroplating&Pollution Control,2012,32(04):4-6.)

[11]曹美霞,戚娜,杨文兵,等.镀锡板色差条纹缺陷原因分析及改进[J].梅山科技,2012,4:27-29.

(Cao Meixia,Qi Na,Yang Wenbing,et al.Analysis and improvement of color difference stripe defects of tinplate[J].Meishan Technology,2012,4:27-29.)

[12]Lenarthova J,Kohutekova V,Lesko A.Methods of tinplate imperfection analyses[J].Materials Science Forum,2007,(539-543):4289-4294.

[13]季思凯.镀锡板表面黑点缺陷分析[J].理化检验(物理分册),2004,40(08):422-423.

(Ji Sikai.Analysis of dark-point defect of tinplate surface[J].Physical Testing and Chemical Analysis Part A(Physical Testing),2004,40(08):422-423.)

[14]过增元,赵文华.电弧和热等离子体[M].北京:科学出版社,1996.

(Guo Zengyuan,Zhao Wenhua.Arc and thermal plasma[M].Beijing:Science Press,1996.)

[15]程礼椿.电接触理论及其利用[M].北京:机械工业出版社,1988.

(Cheng Lichun.Electric contact theory and utilization[M].Beijing:Mechanical Industry Press,1988.)

[16]王其平.电器电弧理论[M].北京:机械工业出版社,1991.

(Wang Qiping.Theory of electric arc[M].Beijing: Mechanical Industry Press,1991.)

[17]Daalder J E.Components of cathode ersion in vacuum arcs[J].J Phys D:Appl Phys,1976,9:2379-2384.

Study on formation mechanism of ablation defect for the K-plate

Li Binghu1,2,Wei Junsheng2,Liu Changsheng1

(1.Key Laboratory for Anisotropy and Texture of Materials,Ministry of Education,Shenyang 110004,China; 2.Baoshan Iron&Steel Co.,Ltd.,Shanghai 200941,China)

Morphology of the ablation defect looked like needle point for k-plate produced by Baosteel was observed with SEM and optical profiler.Component of the ablation defect was analysed through energy spectrometer,cause of producing the ablation defect was researched.The results showed that the ablation looks like a cauldron of 0.2~0.6 mm.The reason forming the defect is that the poor contact between the strip and the ground roller of reflow causes a local arc strike.So that temperature of the strip rises sharply in site and then tin in the plate melts,which causes the ablation at last.Some measures to prevent from the ablation were proposed,such as,keep clean for the ground roller and water in the quench tank,and add a hot air injecting equipment in front of the ground roller of reflow.Ablation on the surface of the K-plate was avoided completely by using the methods mentioned above in the tin-plating process.

K-plate;ablation;ground roller;arc strike

TQ 153.13

A

1671-6620(2014)02-0103-05

2013-05-01.

李兵虎 (1977—),男,东北大学博士研究生,E-mail:libinghu@baosteel.com.