多点柔性支撑夹具控制系统设计

2014-11-27李向国张洪双郑东阳

李向国,张洪双,何 晖,郑东阳,牛 耕

(河海大学机电工程学院,江苏 常州213022)

0 引言

薄壁件的生产和使用在航空飞机蒙皮、汽车外壳以及船体的制造中比较常见。薄壁件主要由钣金件或者复合材料壁板件经过紧固件连接而成,在装配过程中容易受连接的力影响而变形,且薄壁件刚度较差,在自身重力的作用下也会发生变形。传统的薄壁曲面件的成型和加工,是采用与之具有相同曲面形状的模线样板,通过模线样板实现薄壁件的成型和加工。因此,每一种薄壁件都要有一个对应的模线样板,从而造成了工装成本高、占地大和生产周期长等问题。这样的加工和成型方式显然已经难以适应现代社会对产品小批量、多品种的需求,所以国内外在薄壁件的柔性工装技术方面进行了了大量的研究和探索。

国外柔性工装技术起步早,在可重构性、可调整柔性工装的研究和开发方面采用了很多技术,如液压技术、数控技术、真空技术及机器人技术等,有效减少了各制造行业专用工装的数量,效率得到显著提高。柔性支撑工装在国外航空制造、汽车生产中的应用广泛,在设计、制造及应用等方面,具有代表意义的包括欧洲的JAM和ADFAST项目,西班牙MTorres公司研发的TORRESTOOL柔性工装系统和美国CAN制造系统公司研发的基于POGO柱单元的柔性工装系统,以及波音航空航天公司和欧洲航空防务航天公司在飞机装配中采用的柔性工装系统[1-3]。

国内航空企业大部分仍然使用传统的型架装配方式,在柔性装配技术的应用方面与欧美的厂商有较大差距。许多科研院校进行了一些相关的研究,并将柔性工装成功应用到陕飞、成飞和西飞等航空制造企业[4-5]。但这类工装主要用于支撑大尺寸的高刚度部件,如机身机翼等。目前,南京航空航天大学、沈阳航空航天大学、华南理工大学和清华大学等对多点柔性支撑技术进行了研究,但未见在企业成功应用的相关内容[6-9]。在此,分析了多点柔性支撑夹具的基本结构和工作原理,对控制系统方案、原理、及控制的软硬件设计进行了详细的分析,使夹具满足通过多个支撑点拟合曲面形状的功能需求。

1 多点柔性支撑夹具结构设计

多点柔性支撑夹具采用多点柔性支撑原理[6-9],其主要思想是将传统支撑工装的整体支承面离散为多个支撑点,来拟合各复杂曲面的支承站位截面,各个离散支撑点各向行程独立可调。其中,每个离散支撑点等效于一个柔性单元立柱,将柔性支撑装置用多点支撑阵列来替代传统的支撑托板,这样调节各支撑点的空间位置,使柔性支撑装置与复杂曲面表面完全贴合,达到支撑目的。

多点支撑夹具装置由整体框架、升降机构、万向球头和伺服电机等构成,其结构如图1所示。

图1 多点支撑夹具结构

多点支撑夹具的工作原理为:当工件来时,系统控制器向各支撑立柱单元发送Z坐标定位信息,然后每根立柱升起相应高度,立柱上的真空吸盘与工件表面贴合以实现定位夹紧。

升降机构和万向球头的设计较为重要。升降机构工作原理如图2所示。当控制信号传到电机,电机带动减速器运作,从而使丝杆带动升降杆在Z方向上移动,升降杆旁边的光栅尺会检测到升降杆上升的高度,并发出反馈信号以便实现精确定位。

万向球头结构如图3所示。真空吸盘与曲面件表面直接接触,万向球头关键结构为球铰副,真空吸盘随着工艺球头能实现35°角范围内全向自由转动调节,使得万向球头对不同曲面型面具有足够的自适应性,同时也使得整个柔性支撑装置具有足够的柔性度。

图3 万向球头结构

2 多点柔性支撑装置控制系统设计

多点柔性支撑装置是一套完整的自动化工艺装备,不仅需要有完善合理的结构设计,更需要有功能完整、反应迅速的控制系统支持。控制系统是整个工装系统的核心部分,它的主要功能是根据上位机软件提供的曲面形状,经过一定的控制算法处理后,向多单元立柱发出指令,调整立柱的位置、高度和控制真空吸盘的吸合,同时根据初步成型及测量装置反馈的数据进行修正调形。

2.1 控制系统方案与原理

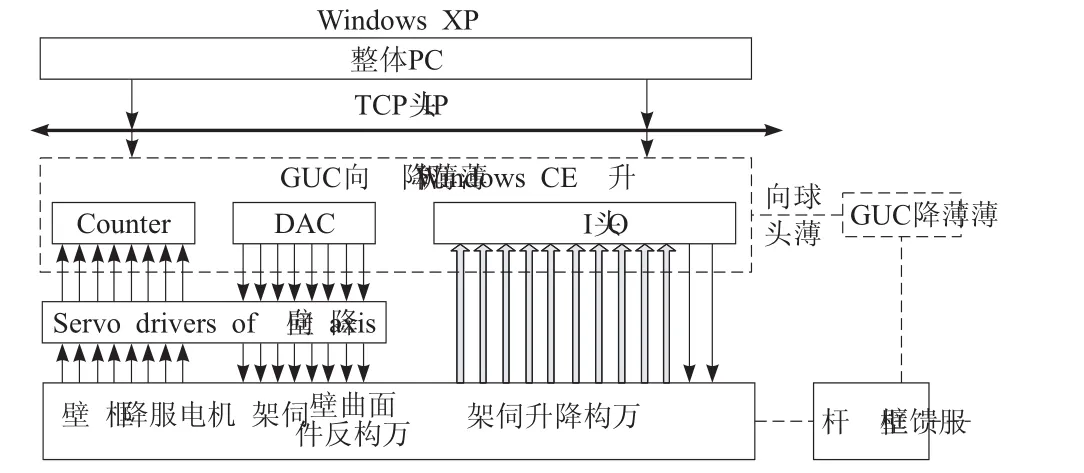

由于多点阵柔性工装包含多个运动子系统,所以采取“上位机+下位机+执行单元”的控制模式,其控制原理如图4所示。

图4 控制系统原理

上位机是1台工业PC机,用户根据需要,通过PC机发送待加工曲面薄壁蒙皮工件支撑点坐标信息或实时控制指令,对工装系统进行远程监控。下位机由GUC800、运动控制器及指令发生器构成,它首先通过通讯接口与上位机进行无线通信,获取工件加工曲面支撑点坐标信息或实时控制指令,然后根据所获信息进行支撑单元运动规划,再将运动控制信息发送给各运动控制器;同时,它也实时获取各单元立柱的状态信息,并将获取的状态信息及时反馈给上位机,供用户对系统进行实时监测。执行单元主要由伺服驱动器和伺服电机组成,驱动器接收下位机发送的指令,控制各个电机的运转,以实现立柱的运动控制,同时,光栅尺实时监测每个单元立柱的高度信息,并反馈给下位机进行与目标高度的比对,以实现精确定位。

2.2 控制系统硬件设计

多点柔性支撑控制系统硬件的组成如图5所示。

图5 多点柔性支撑控制系统组成

GUC800运动控制器是运动控制系统的核心部分,由DSP和相关外围电路组成,完成控制量计算、各电机驱动脉冲量分配和检测信号处理等功能。

驱动模块主要由伺服电机驱动器和信号隔离模块组成,负责将控制数字量转换成电机驱动模拟电压或脉冲数,驱动电机运转。

执行元件主要由控制各个单元柱的伺服电机和电动油缸组成,完成各个支撑点的升降。

测量元件主要由光栅尺、光电编码器以及检测处理电路组成。控制系统通过光栅尺检测单元立柱当前的位置信息,光电编码器用来获取电机运转的位置信息,而检测处理电路主要将这2类信号进行滤波处理,然后再传递给控制器。

2.3 控制系统软件设计

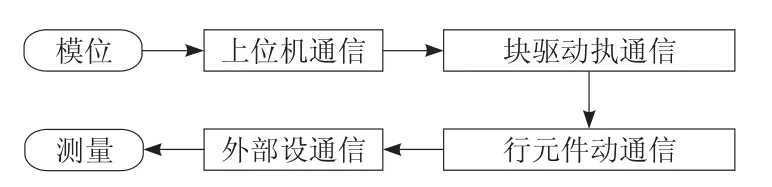

控制系统软件完成控制指令发送及状态监控。柔性支撑控制系统软件是基于 Microsoft eVC4.0开发的程序,软件控制流程如图6所示。

图6 软件控制流程

各个模块的功能如下:

a.初始化模块。清除限位开关、伺服报警等状态信息,以及完成伺服驱动器的初始化操作,伺服使能。

b.运动控制模块。设置运行速度、加速度和运行位移量等信息。

c.限位监控模块。监控每个升降杆上的限位信息,某一位的限位信号有效,监控程序作用,完成相应操作。

d.回原点模块。在每一次操作的最后,要执行退出操作,每个升降杆回到初始位置,为下次运行做准备。

3 结束语

针对工业中一些薄壁曲面类零件难以加工的情况,设计了多点柔性支撑夹具系统,并对整套系统的结构和控制方案进行了简单设计。此方案相较于传统的薄壁曲面类零件加工方法,有以下几个优点:

a.用多点支撑代替固定形状的夹具,可以降低成本,提高产品的利用率,减小夹具的占地面积。

b.通过伺服电机驱动调节每个支撑单元的高度,实现控制的自动化。

c.通过闭环控制,保证控制精度。

基于阵列式的柔性工装,能有效解决传统的薄壁曲面件加工工装的不足,满足薄壁曲面件加工过程中对工装柔性化的需求,同时证明了此种控制方案的可行性。

[1] Bi Z M,Lang S,Verner M,et al.Development of reconfigurable machines[J].The International Journal of Advanced Manufacturing Technology,2008,39(11/12):1227-1251.

[2] Munro C,Walczyk D.Reconfigurable pin-type tooling:a survey of prior art and reduction to practice[J].Journal of Manufacturing Science and Engineering,2007,129(3):551-565.

[3] Wang H,Rong Y M,Li H,et al.Computer aided fixture design:recent research and trends[J].Computer-Aided Design,2010,42(12):1085-1094.

[4] 刘 春.飞机大部件数字化对接装配系统中若干关键技术研究[D].杭州:浙江大学,2013.

[5] 梁 琴.飞机数字化装配机翼位姿评价及水平姿态调整方法研究[D].杭州:浙江大学,2013.

[6] 朱明华.飞机部件多点柔性支撑系统研究与开发[D].南京:南京航空航天大学,2011.

[7] 姜宇航.空间曲面薄壁零件多点定位机理及其夹持方法研究[D].沈阳:沈阳航空航天大学,2013.

[8] 陈昌伟.基于飞机蒙皮加工的自适应立柱设计与研究[D].广州:华南理工大学,2010.

[9] 詹立新,周 凯.一种机器人化飞行器柔性工装系统研究[J].中国机械工程,2012,23(13):1529-1533.