漏磁检测自动化系统的研究与开发

2014-11-27章合滛薛建彬方灿娟

章合滛,薛建彬,方灿娟

(南京航空航天大学机电学院,江苏 南京210016)

0 引言

漏磁无损检测速度快,检出率高,操作简单,不需要对试件进行打磨、清洗和除锈,可在复杂的环境下进行测量,因而在无损检测领域得到了广泛的应用[1]。其检测原理为:铁磁性材料,在磁化装置的磁化下,假如没有缺陷,则磁感应矢量绝大部分被束缚于材料内,如果有缺陷,磁力线将发生弯曲,使得部分磁感应矢量漏出壁外,此时利用探头对表面的漏磁场进行拾取,把漏磁场转换成探头线圈的感应电压,经过进一步分析和处理,就可确定是否存在缺陷,以及缺陷的具体信息[2-3]。

DSP处理器以其强大的功能、灵活性和高性价比等优势,成为信号处理领域的研究热点。不断推出的新产品更加推动了DSP的应用研究,基于DSP的压缩、识别、增强和去噪等技术得到了突飞猛进的发展[4]。小波分析作为数字信号处理领域的先进技术被广泛应用于各个领域,特别是针对非平稳的强噪声信号的分析与处理更显示出良好的性能[5]。在此,利用DSP技术和小波技术,研究与开发了漏磁检测系统的关键模块,对该领域的研究具有较好的参考价值。

1 被测件柔性磁化的实现

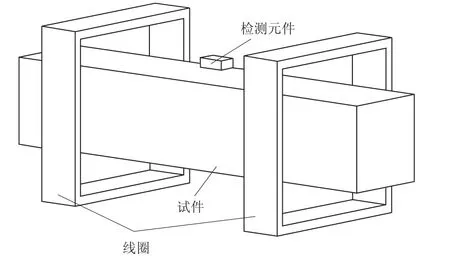

在漏磁检测中,首先要对被测材料进行磁化,它决定着被测量对象能否产生出足够的可被测量和可被分辨的磁场信号,同时也影响着检测信号的性能特征。一般要求以足够强的磁场进行励磁以获得磁敏感应器件可以测量的磁场。因此,提出柔性磁化单元概念,此单元能实现对不同尺寸、材料参数的被测件进行不同强度的磁化。该漏磁检测系统采用直流磁化的方式对被测件进行磁化,直流磁化方式控制简单,容易退磁。相比于单线圈对试件进行磁化,双线圈开路磁化方式其结构上采用了2个磁化线圈,在2个磁化线圈中通入方向相同大小一致的直流电对被测件进行磁化,磁化和检测效果好。检测模型如图1所示。

图1 漏磁检测模型

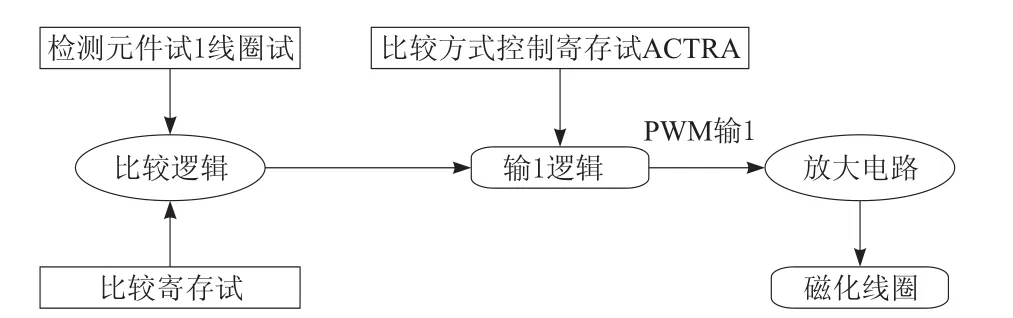

直流磁化方法中磁化强度可通过控制电流的大小进行调节,而电流的大小可通过PWM波进行调制。TMS320F2812芯片的事件管理器可以方便地实现PWM波调制,实现原理如图2所示。为产生一个PWM信号,定时器需要重复按照PWM周期进行计数。比较寄存器用于保持调制值,比较寄存器中的值一直与定时器计数器的值相比较,当2个值匹配时,PWM输出就会发生跳变。当2个值产生第2次匹配或1个定时器周期结束时,就会产生第2次输出跳变。通过这种方式就会产生1个周期与比较寄存器值成比例的脉冲信号。在比较单元中重复完成计数、匹配输出的过程中,就产生了PWM信号。输出的PWM信号可能会比较小,以至于无法得到足够的可被测量和可被分辨的磁场信号,所以TMS320F2812芯片的PWM信号输出后,首先经过放大环节再通到磁化线圈。1个比较单元可以产生1对互补的PWM信号输出,2个磁化线圈分别接收这对经过放大作用后的大小一致的直流电。改变PWM的占空比即可改变直流电流大小,比较寄存器在执行每个PWM周期过程中可以重新写入新的比较值,可以通过改变比较寄存器的值进行PWM波占空比的调节,从而实现被测件的柔性磁化。

图2 柔性磁化原理

2 漏磁信号小波去噪模块

2.1 小波理论基础

小波变换是一种信号的时域-频域分析方法,具有良好的时域、频域局部化特性。在低频时小波变换的时间分辨率较差,而频率分辨率较高;在高频时时间分辨率较高,而频率分辨率较低,这正符合了低频信号变换缓慢而高频信号变化迅速的特点[6]。

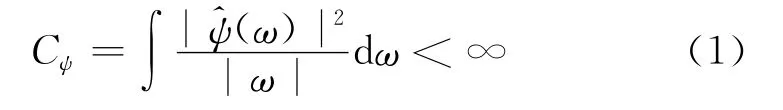

设ψ(t)∈L2(R)(L2(R)表示平方可积的实数空间,即能量有限的信号空间),其傅里叶变换为^ψ(ω)。当^ψ(ω)满足允许条件:

则称ψ(t)为一个基本小波或母小波。将母函数ψ(t)经伸缩和平移后,就可以得到一个小波序列。

对于连续的情况,小波序列为:

a为伸缩因子;b为平移因子。

对于离散的情况,小波序列为:

在实际小波技术的应用中,尤其在计算机上的实现,连续小波必须加以离散化处理。这一离散化是针对连续的尺度参数和平移参数的,而不是针对时间变量的。

2.2 小波去噪应用效果验证

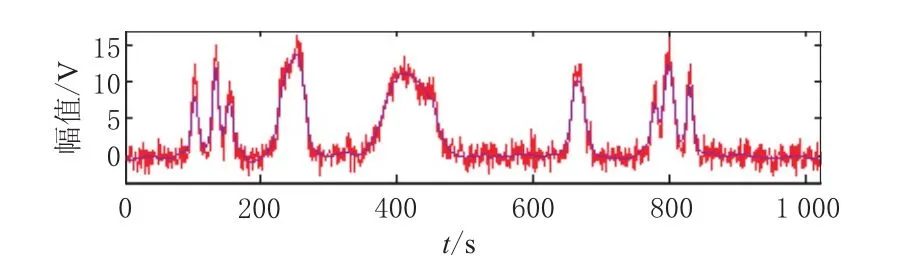

在采集、转换和传输漏磁信号的过程中,会不可避免地引入噪声,这样就会导致漏磁信号失真,如果不进行后期去噪处理,将严重影响缺陷的判断。漏磁信号混杂的噪声基本属于高频部分,小波去噪技术适用于漏磁信号的去噪应用。采用一维平稳小波去噪,具体去噪过程为:

a.首先对一维信号的小波进行分解,选择1个小波基并确定小波分解的层数,对信号进行N层小波分解。

b.小波分解高频系数的阈值量化。对第1层到第N层的每一层高频系数,分别选择1个阈值进行阈值量化处理。

c.一维小波的重构,根据小波分解的第N层的低频系数,以及经过阈值量化处理的高频系数进行小波重构。

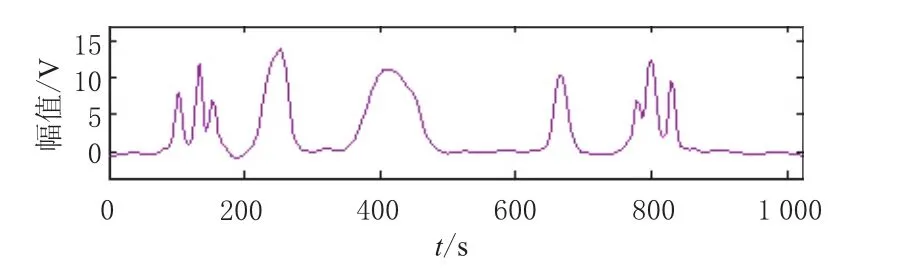

仿真选取sym4作为小波基,进行5层小波分解,采用硬阀值函数对小波系数进行处理。图3为含噪的原始漏磁信号,图4为去噪后的信号,图5为残差信号,可以看出,小波去噪效果良好。

图3 含噪的原始漏磁信号

图4 去噪后的信号

图5 残差信号

2.3 漏磁信号小波去噪在TMS320F2812芯片的算法实现

漏磁信号小波去噪算法在TMS320F2812芯片的实现分为2个部分,一是系统的主函数,主要完成DSP以及外设的初始化工作;二是DSP/BIOS控制模块,DSP/BIOS是一种嵌入式实时操作系统,数字信号算法只需以线程的身份嵌入到系统,在DSP/BIOS中预先定义各种对象模型和控制逻辑,在SWI线程中调用小波去噪算法对漏磁信号进行去噪。系统启动时,首先执行主函数,完成设备的初始化和参数配置工作后,把控制权转交给DSP/BIOS,预先定义的控制逻辑开始运行,完成承担的具体任务,并协调各种事件和中断。其中,小波去噪算法在SWI线程里实现,具体的实现流程如图6所示。

图6 基于DSP的小波去噪系统流程

磁敏传感器得到的漏磁场信号经放大滤波后,可由TMS320F2812芯片的ADC模块转换成数字信号供DSP芯片处理。TMS320F2812芯片的ADC模块有16个通道,可配置成2个独立的8通道模块,每个模块可以通过多路选择器选择8个通道中的任何一个通道,如果通道不够,还可进行外部ADC扩展。当主函数将控制权转交给DSP/BIOS后,CPU一直查询ADC模块的状态寄存器,检测ADC模块是否开始工作。若检测到ADC模块开始模数转换,则产生中断,向CPU发送中断请求。CPU利用DSP/BIOS的HWI线程响应中断请求,在HWI程序中首先重新设置ADC,以进行下一步的数据转换。同时,利用SWI对象产生中断,在CPU接收中断请求后,开始读取ADC存放转换数据的寄存器,并调用小波去噪算法子程序处理数据。数据经过中断子程序处理后,返回的去噪数据等待下一步的缺陷判断处理。

由于小波去噪的数据处理可能会占用较多的CPU时间周期,因此,为了保证ADC模块和传输通道的正常工作,在HWI响应程序中首先清除ADC模块的状态寄存器,然后才启动数据处理线程SWI,此时由于 HWI没有执行完,较低优先级的SWI并不会执行,处于等待状态。等HWI执行完后,SWI开始执行,数据处理程序被调用,同时,ADC模块正在采集转换下一帧数据,这种数据采集与处理过程并行的方式,提高了系统的实时性和执行效率。

3 漏磁信号数据压缩模块

理论上,要得到被测件精确的漏磁检测结果,势必得增加磁敏传感器数量,以达到高覆盖率的检测要求。然而,磁敏传感器增加的同时也增加了需要处理的数据规模,从而增加了CPU的负担,所以对漏磁场信号进行压缩也就显得很有必要。而且,漏磁信号要快速传输与储存,也需要对信号进行压缩。在同等的通信容量下,漏磁信号的压缩可以增加通信能力。相比一些数据压缩技术,基于小波的数据压缩可以在同样的逼近程度或者信号保真度的情况下,获得最佳的压缩比。而且在不同的压缩比下,保证原始信号的最佳逼近,显著特征失真最小。本漏磁检测系统利用小波技术对数据进行压缩,数据压缩的步骤为:

a.对信号进行小波分解后,对分解的高频系数进行阈值量化处理。

b.对第1层到第N层的高频系数,可选择不同的阈值,并且用硬阈值进行系数的量化,去除信号中的冗余信息。

c.对量化后的系数进行小波重构。

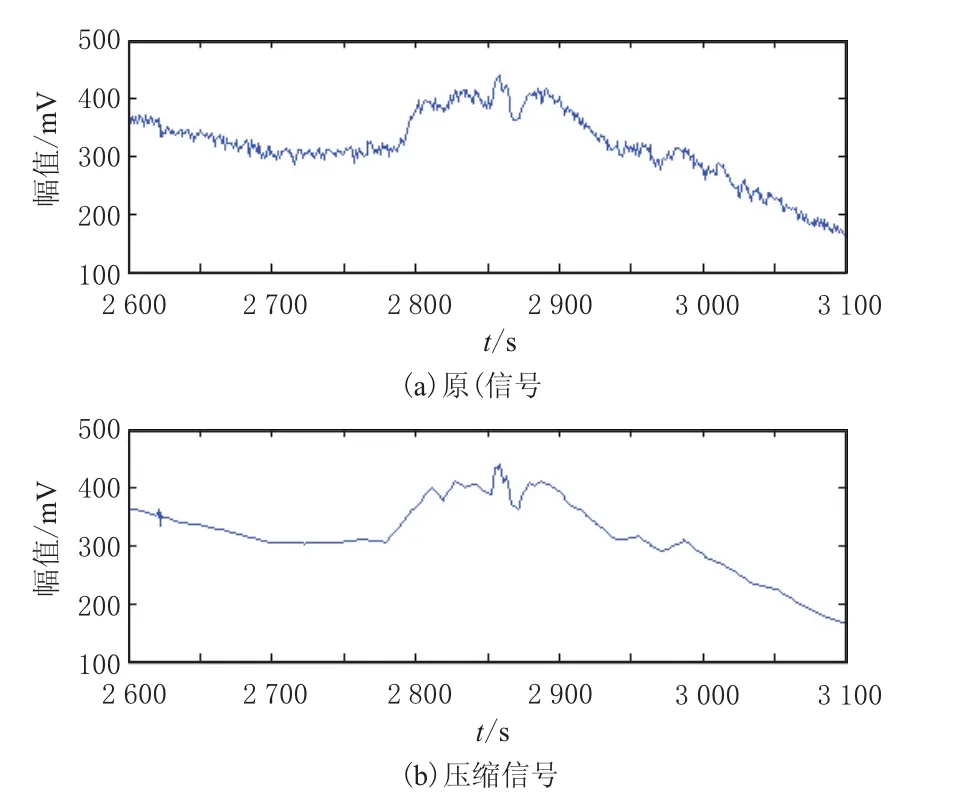

和小波去噪的过程相比,只是在第2步上有区别。如图7所示,利用Matlab对基于小波技术的数据压缩进行效果仿真验证。其中,使用db3小波基,信号为截取的一段电信号,使用函数wdcbm获取信号的压缩阈值,采用函数wdencmp实现信号的压缩。由图7可以看出,在保证原始信号的显著特征情况下,信号得到了压缩,如此将减小CPU的负担,提高通信能力。

在压缩算法的实现上,TMS320F2812的扩展单元SDRAM1用来存储压缩前的数据,SDRAM2用来存储压缩后的数据,而Flash中固化有小波压缩算法程序。DSP/BIOS得到控制权后,首先完成漏磁信号数据的小波去噪,然后调用Flash的小波压缩程序,完成数据压缩后将数据传输到SDRAM2,等待下一步的处理。

图7 原始信号和压缩信号对比

4 外设通信模块

在漏磁检测系统中,DSP芯片需要与外设共享数据,外部处理器能对DSP的存储器资源进行访问,并能实现一定的外部控制。TMS320F2812芯片拥有外部扩展接口XINTF,XINTF能配置成各种参数,与众多不同的外部扩展设备无缝连接。该接口有数据、地址和控制指令3个传输通道,可以完成外部设备与DSP的信息交流。DSP处理完的漏磁信号数据需要传输到外设,进行显示、打印等操作,利用DSP的指令可以完成数据的传输,但是实时检测时传输的数据规模大,因此,通过DSP指令进行数据传输会占用大量的CPU资源。本漏磁检测系统采用DMA传输方式,完成主机与DSP的数据传输,从而降低CPU的负担。TMS320F2812芯片的外部接口XINTF支持外部程序/数据存储器的DMA传输,由XHOLD和XHOLDA信号控制完成。复位时,使能 HOLD模式,允许使用XHOLD请求从外部存储器引导加载程序。当检测到XHOLD有效时,可以通过HOLD模式位使能自动产生XHOLDA信号,允许外部总线的访问,同时在HOLD模式下,CPU可以继续执行片上存储器的程序,提高了检测系统的工作效率。

5 缺陷标记模块

经过漏磁检测的被测体,如果没有对缺陷进行标记,虽然通过系统报警可以发现缺陷的存在,但是在后续观察中难以找到缺陷的位置从而分析缺陷产生的原因。设计缺陷标记模块时,本可以在检测装置发现缺陷时产生DSP中断而立即进行缺陷标记,但是由于被测件输送装置是处于一直运动状态,而从发现缺陷到标记有一定的时间间隔,故不能准确标记缺陷。同时缺陷标记装置如果安装在检测装置里,则增大检测装置结构复杂性。本检测系统在检测装置外安装缺陷标记装置,通过位置传感器和DSP的简单计算来实现标记功能。在漏磁检测装置入口和出口各安装1个位置传感器,并输出到DSP的通用I/O接口,此I/O接口一直读取位置传感器的输出。当被测件开始进入检测装置时,指定I/O接口读取到入口处的传感器输出状态变化,此时启动TMS320F2812芯片计时器开始计时,在检测过程中当发现缺陷时,DSP程序读取计时器值,同时可进行报警等操作。假设被测件是以恒定速度前进,则缺陷位置即为计时器的时间值与前进速度的乘积。当被测件全部完成漏磁检测时,得到的缺陷位置信息输出到标记装置,进行缺陷位置标记。而指定I/O接口读取到出口处的传感器输出状态变化时,通过预设程序使得计时器重新开始计时。

6 结束语

利用DSP技术和小波技术,构建了一套适合铁磁性材料的漏磁检测系统,针对不同材料、尺寸的被测件需要不同的磁化强度,提出了基于DSP事件管理器PWM信号输出的方法,来实现被测件的柔性磁化。去噪是漏磁信号处理时关键的一环,检测系统利用小波技术对漏磁信号进行去噪,并研究了在TMS320F2812芯片的算法实现。传感器增加带来的更多数据处理会增加CPU的负担,基于小波变换的数据压缩技术减小了DSP的运算量。同时构建了DSP与外围设备信息交流通道,实现外界与DSP芯片的资源共享。最后,设计了缺陷标记模块,完善了漏磁检测系统的结构。所构建的漏磁检测系统,对漏磁检测领域的研究具有较好的参考价值。

[1] 李路明,杨海青,黄松岭,等.便携式管道漏磁检测系统[J].无损检测,2003,25(4):181-183.

[2] 林俊明.漏磁检测技术及发展现状研究[J].无损探伤,2006,30(1):1-5

[3] 丁战武,何仁洋,刘 忠.管道漏磁检测缺陷信号的仿真分析与量化模型[J].无损检测,2013,35(3):30-33.

[4] 董光波,谢桂海,孙增圻.基于DSP和小波分析技术的实时噪声消除系统[J].计算机工程,2006,32(4):247-249.

[5] 严居斌,刘晓川,张 斌.基于DSP的小波算法的实现[J].四川大学学报:工程科学版,2002,34(2):92-95.

[6] 王贤琴,阮江军,杜志叶.小波分析与漏磁检测信号处理[J].无损检测,2005,27(9):482-484.