绞吸挖泥船大功率挖岩绞刀的荷载分析*

2020-12-23苏召斌于航健王力威张润喜

苏召斌,于航健,林 森,王力威,张润喜

(1.中交天津航道局有限公司,天津 300461;2.天津市疏浚工程技术企业重点实验室,天津 300457)

绞吸挖泥船是远海岛礁建设、港口航道、填海造陆等工程不可替代的高技术、高难度的重大海洋工程装备[1]。绞刀是绞吸挖泥船的核心挖掘设备,能够挖掘硬质密实的土体,包括坚硬的岩石。在2000年以前,国内绞吸挖泥船所用的绞刀及其配件主要依赖进口,不仅周期长、价格高,而且受产品性能的制约。以VOSTA、ESCO和IHC等公司的绞刀为例[2],产品根据切削理论形成多个系列,一般疏浚岩土分为淤泥土类、黏性土类、粉土类、砂土类、碎石土类和岩石类等6种,各种岩土的差别很大,一般以松开岩土或者破坏其内聚力的角度进行分析。砂性土以标准贯入击数为主要判别指标,黏性土以抗剪强度为主要判别指标,岩石以抗压强度为主要判别指标等。相对黏性土和砂性土而言,岩石更加难以开挖,需要的功率也更大。

荷兰的Midema等[3-6]提出了砂土和黏土的二维切削理论,提出水平切削和竖直切削的力学模型,在疏浚工程中具有重要的指导意义,并对水下岩石的切削也提出了相关的切削理论,认为岩石的切削也是以黏聚力和内摩擦角为主要参数。苏召斌等[7-9]进行了切削试验和数值模拟,对刀齿切削岩土的机理进行了研究。潘英杰等[10]、杨桢毅等[11]以二维切削理论为基础,对绞刀臂荷载所受到的荷载进行了分析。绞刀在切削岩土的过程中,相互作用十分复杂,一般进行适当的简化。对于较宽的刀齿,平面应变式的破坏方式与实际破坏方式相似,但是尖齿或凿齿的破土方式则出入较大,其原因是二维切削理论没有考虑刀齿侧面的切削荷载,也未考虑绞刀齿在绞刀上螺旋上升型的布置所产生的轴向荷载。同一绞刀臂上相邻绞刀齿的距离一般有20~30 cm,被切削岩土块的宽度大于齿宽。

1 坐标系统建立

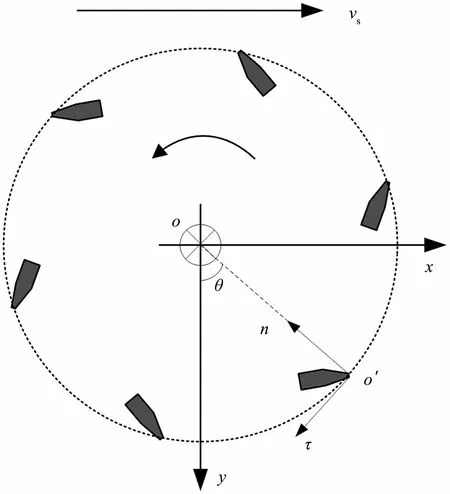

坐标系用于准确地描述绞刀齿的位置变化,通过坐标变换的方式得到任意时刻所有刀齿三维坐标。以绞刀齿为研究对象,建立绞刀坐标系o-xyz和刀齿坐标系o′-τna(图1)。坐标系o-xyz满足右手直角坐标系,其原点为绞刀大圈上平面和绞刀轴线的交点,x轴沿横移方向(正方向朝右),y轴沿着竖向(正方向朝下),z轴沿着绞刀轴方向(正方向从大圈指向轮毂)。坐标系o′-τna满足右手直角坐标系,在刀齿转过θ角度时,刀齿受到作用力可以分解为法向力Fn、切向力Fτ和轴向力Fa。

图1 绞刀坐标系和刀齿坐标系

定义刀齿总数为M,刀臂总数为N。在绞刀破岩过程中,第i个刀齿在t时刻位置可以用绞刀坐标系下的(xit,yit,zit)表示,也可以用柱坐标系下(rit,φit,zit)表示。绞刀形状为螺旋锥形结构,一般用柱坐标系表示。两种坐标系换算关系如下:

(1)

其中:

m=vs/(writ)

(2)

φit=wt

(3)

式中:vs为绞刀横移速度;w为绞刀转动速度。在忽略绞刀齿磨损的情况下,rit可以认为是常数,刀齿位置可以描述为关于横移速度、转动速度以及时间t的函数,刀齿的运动轨迹为滚轮线,也就是摆线。

任意时刻的刀齿坐标矩阵Ct用如下公式求出:

Ct=HC0

(4)

式中:C0为绞刀所有刀齿在绞刀坐标系下的坐标矩阵,显然在不考虑刀齿磨损的情况下,矩阵C0是不变的,在初始状态时C0为4×M矩阵:

(5)

当绞刀工作时,绞刀的运动形式既有绕轴的旋转运动又有沿着水平方向的横向移动,则H的矩阵形式为其次变换矩阵,结构形式为4×4矩阵,该矩阵能够实现坐标系的平移和旋转形式为:

(6)

式中:θ为绞刀转动的角度;vs为横移速度。

当考虑绞刀俯仰姿态时,H修正为Hs:

Hs=HHα

(7)

式中:Hα为考虑绞刀轴线和水平面夹角α的旋转矩阵:

(8)

2 数学模型

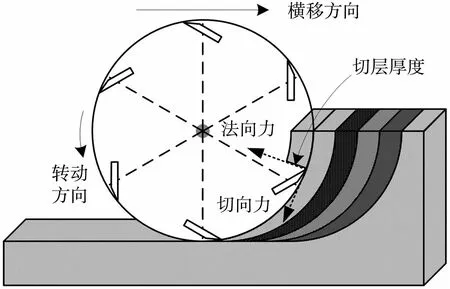

以单齿切削岩石的受力模型为基础,推导出绞刀整体受力模型,如图2所示。绞刀在挖掘过程中逐层破坏,切层厚度hit表示为:

图2 绞刀切削岩石

(9)

式中:κi为第i号刀齿的齿型弧度角;θit为第i个刀齿t时刻转过的角度;n为铰刀转速;其他参数同前。

用Fτit、Fait和Fnit分别表示被切削岩石对刀齿的作用力,分别为第i个刀齿t时刻在绞刀随动坐标系下n、τ和a轴方向的受力,其表达形式为:

(10)

式中:A为岩石切割阻抗;B为岩石脆性程度指数,由力学试验得到;b为刀齿的齿尖宽度,可认为切削刃宽度近似等于前刃面的结构宽度;l为同一刀臂上两个相邻刀齿的间距,可以由相邻刀齿的坐标求出;k为考虑切削参数后的综合系数;βi为第i号刀齿相对切削牵引方向安装角度;f为抗切削阻力系数;kn为平均接触应力对单轴抗压强度比值;σy为岩石单轴抗压强度;sd为刀齿磨损面积;Kn为锋利刀齿进刀力对切割力的比值;其他参数同前。

为求绞刀整体受力情况,需要将刀齿在随动坐标系上的受力分解到绞刀坐标系上,坐标转换公式为:

(11)

绞刀所受到的力为所有刀齿的合力:

(12)

式中:Fxi、Fyi和Fzi分别为t时刻绞刀坐标系下x、y和z轴方向的合力;Fxit、Fyit、Fzit分别为第i个刀齿t时刻铰刀坐标系下x、y和z轴的受力。

3 绞刀荷载分析

以功率为4 200 kW的挖岩绞刀作为分析对象,所切削岩石的单轴饱和抗压强度40 MPa,刀齿切削刃宽度5.28 cm,刀臂相邻刀齿中心距40 cm。对不同切削工况下的绞刀荷载进行研究,并将绞刀的正刀作用和反刀作用进行对比分析。

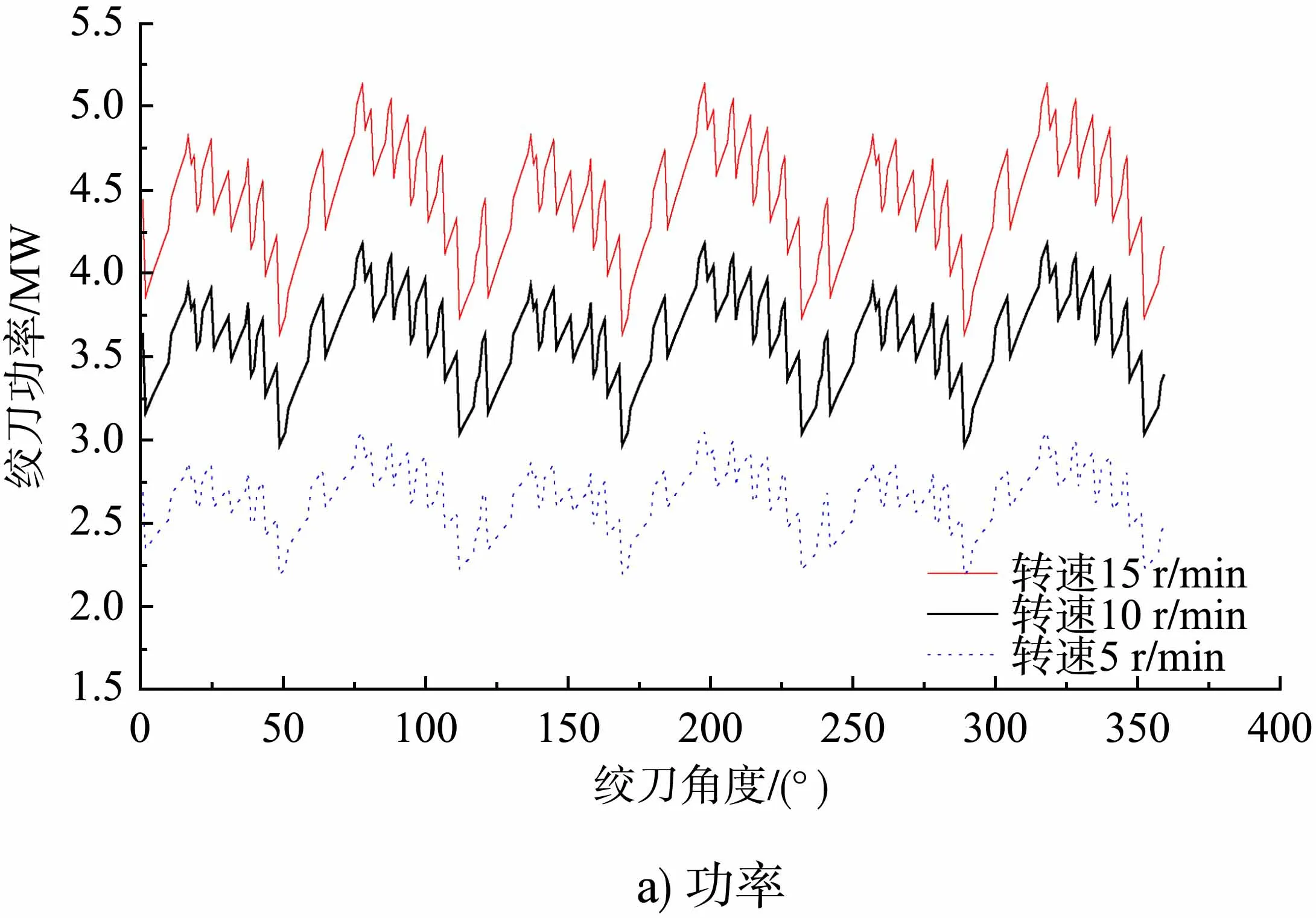

3.1 不同转动速度工况受力分析

反刀作用下不同转速的绞刀参数曲线如图3所示。不同绞刀转速的绞刀功率均呈现相同的周期性波动,变化趋势一致,绞刀转速越高,绞刀功率越大。绞刀转速为30 r/min时,功率范围在3~4 MW,峰值达到4.2 MW。随着绞刀转速的增加,横向力和竖向力均减小,而纵向力稍有增加。绞刀的3个方向受力均呈现出6个周期变化,偶数周期较奇数周期的峰值稍大。横向力波动在0.90~1.25 MN,其数值明显大于竖向力和纵向力。

图3 反刀-不同转速绞刀各参数曲线

正刀作用下不同转速的绞刀各参数曲线如图4所示。在正刀作用岩石时,不同的绞刀转速,绞刀功率均波动变化趋势一致。绞刀转速越高,绞刀功率越大。绞刀的3个方向受力均呈现出周期性变化。随着绞刀转速的增加,横向力和竖向力和纵向力均减小。当绞刀转速为30 r/min时,横向力波动在-200~0 kN,竖向力波动在-1 100~-750 kN,负值是因为岩石位于绞刀的横移方向上,绞刀所受的横向力和竖向力均与坐标系方向相反。绞刀的纵向力为正值,其数值波动在600~800 kN。

图4 正刀-不同转速绞刀各参数曲线

比较不同转速的绞刀正刀和反刀切削功率,二者的变化趋势虽有区别,但平均功率大致相同。反刀切削时竖向荷载较小,横向荷载较大,因被切削岩石对绞刀产生向下的作用力,同时产生横移反方向的作用力。正刀切削时竖向荷载较大,横向荷载较小,因被切削岩石产生向上的作用力和与横移方向相同的作用力。值得注意的是,反刀挖岩时需要保证起吊钢丝绳的张力才能正常施工,正刀挖岩时因刀齿不断切入岩石而需要足够的压载,压载不足时,容易出现滚刀现象。

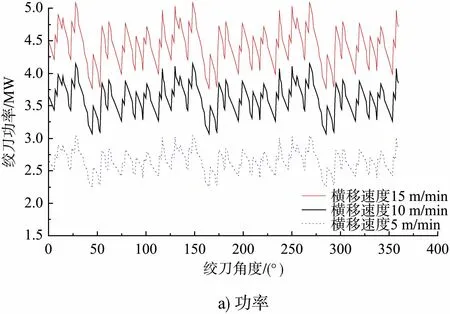

3.2 不同横移速度工况受力分析

反刀作用下不同横移速度的绞刀功率和横向力曲线如图5所示。不同的绞刀横移速度,绞刀功率均呈现相同的周期性波动,变化趋势一致,绞刀转速越高,绞刀功率消耗越大。绞刀横移速度为10 m/min时,功率范围在3.0~4.2 MW。而当绞刀的横移速度达到15 m/min时,功率范围在3.5~5.2 MW,峰值超过5.0 MW。随着绞刀横移速度的增加,横向力逐渐增加,波动在750~1 350 kN,并且横向力和功率的波动趋势一致。

图5 反刀-不同横移速度绞刀功率和横向力曲线

正刀作用下不同横移速度的绞刀功率和横向力曲线如图6所示。在正刀作用岩石时,不同的绞刀横移速度,绞刀功率均波动变化,趋势一致。绞刀转速越高,绞刀功率越大。当绞刀横移速度为10 m/min时,功率范围在3.0~4.0 MW,而达到15 m/min时,功率范围在3.5~5.0 MW,峰值甚至超过5.0 MW。

图6 正刀-不同横移速度绞刀功率和横向力曲线

比较绞刀正刀和反刀切削功率,两者的变化趋势虽有区别,但是二者的平均功率大致相同。反刀周期性变化更强烈一些,而正刀功率稍显平稳。比较正刀和反刀的绞刀受力关系,两者的变化波动均有很大区别,绞刀反刀工作时,横向力的周期性变化十分明显。

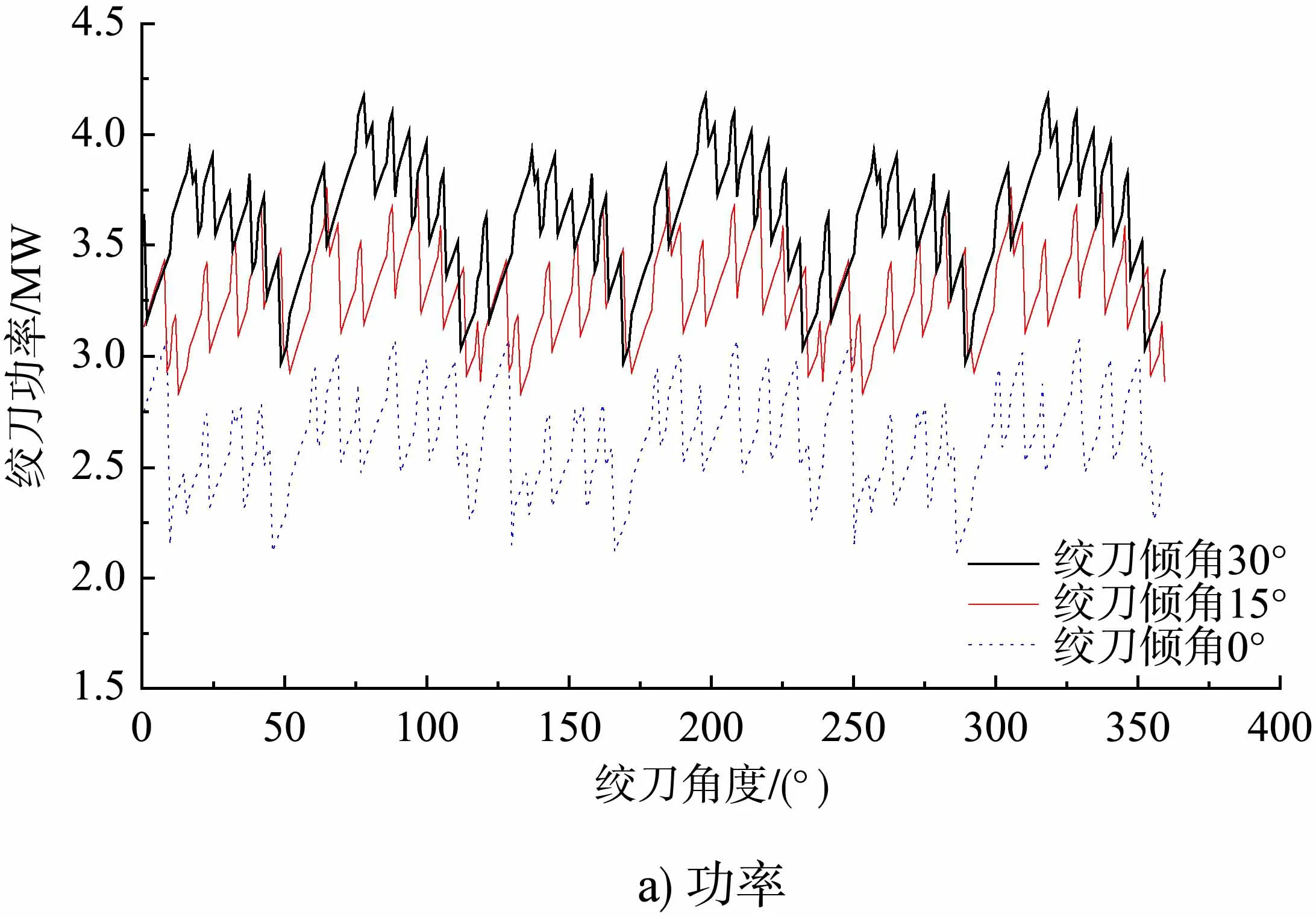

3.3 不同绞刀倾角工况受力分析

反刀作用下不同绞刀倾角时绞刀功率和横向力曲线如图7所示。不同的绞刀倾角姿态下,绞刀功率均呈现相同的周期性波动,变化趋势相近,绞刀转速越高,绞刀功率越大。当绞刀倾角为0°时,绞刀功率范围在2.0~3.0 MW,在15°和30°时,功率波动几乎一致,绞刀功率范围相比之下明显增大,为3.0~4.0 MW。从受力关系上来看,随着绞刀倾角的增加,横向力减小,波动范围在900~1 250 kN之间。当绞刀倾角为0°时,绞刀横向力范围在600~900 kN,而绞刀倾角在15°和30°时,绞刀横向力均超过了900 kN。

图7 反刀-不同绞刀倾角绞刀功率和横向力曲线

正刀作用下不同绞刀倾角时绞刀功率和横向力曲线如图8所示。绞刀功率的波动变化均呈现出一定的周期性。在正刀作用岩石时,绞刀倾角不同,即绞刀姿态不同,参与切削的刀齿也大有不同。在绞刀倾角为15°和30°时,绞刀功率比0°时要明显增大。绞刀横向力呈现出周期性变化,由于绞刀的姿态决定参与切削的刀齿分布,在绞刀倾角为0°时,绞刀所受横向力在100 kN左右,绞刀倾角越大,横向力相应减小,说明30°的绞刀倾角,更适合绞刀切削。

图8 正刀-不同绞刀倾角绞刀功率和横向力曲线

从不同倾角的正刀和反刀挖岩结果可以看出,绞刀的倾角姿态直接影响绞刀的受力,合理的绞刀倾角能够改善绞刀的受力关系。

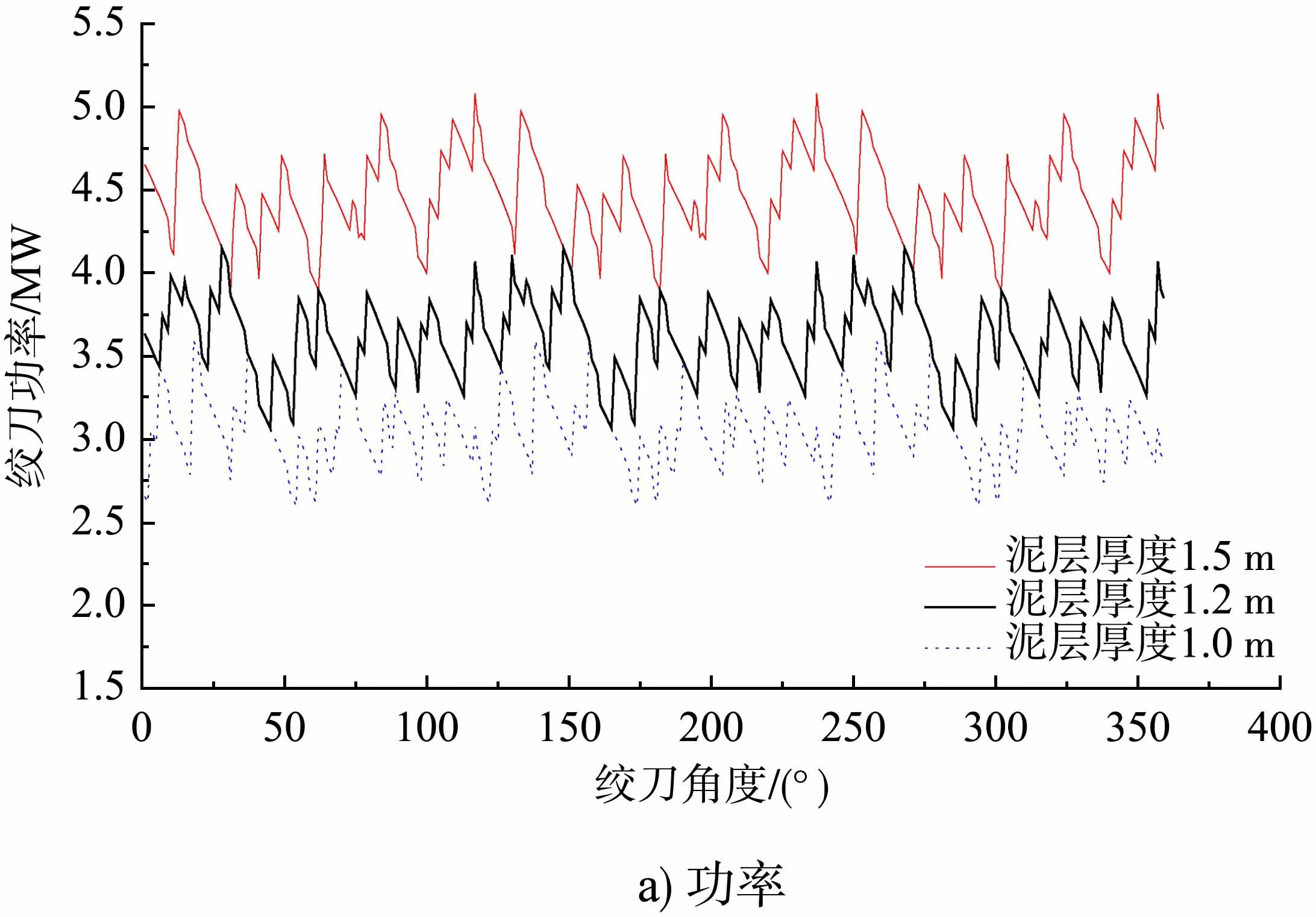

3.4 不同切层厚度工况受力分析

反刀作用下不同切层厚度时绞刀功率和横向力曲线如图9所示。不同切层厚度,绞刀功率均呈现相同的周期性波动,变化趋势一致,绞刀切层厚度越大,绞刀功率越大。绞刀切削层厚为1.5 m时,绞刀功率峰值明显增加,大约为5.2 MW。从受力关系上来看,随着切层厚度的增加,横向力也随之增加。当切削厚度为1.0 m时,绞刀横向力波动在850~1 050 kN,而当切削厚度为1.5 m时,绞刀横向力波动在1 050~1 350 kN,数值明显增大。

图9 反刀-不同切层厚度绞刀功率和横向力曲线

正刀作用下不同切层厚度时绞刀功率和横向力曲线如图10所示。在正刀作用岩石时,不同的切削厚度,绞刀功率均波动,变化趋势一致。绞刀切层厚度越大,绞刀功率越大。随着切削厚度的增加,绞刀参与切削的刀齿数也在增加,横向力稍有减小。

图10 正刀-不同切层厚度绞刀功率和横向力曲线

当绞刀切削厚度为1.5 m时,功率范围在4.0~5.2 MW之间。比较正刀和反刀的绞刀受力关系,两者的变化波动均有很大区别,绞刀反刀工作时,横向力的周期性变化十分明显。

4 结论

1)无论正刀还是反刀施工,绞刀荷载与绞刀的姿态、泥层切削厚度关系较大。在反刀切削时,绞刀的横向力占主导,即横移拉力影响绞刀工作比较明显,绞刀功率4.2 MW时,横向拉力多为1 200 kN左右。在正刀切削时,绞刀的竖向力呈主导,纵向力也较为明显,多为1 000 kN以上。相反,横向力不是很大,仅为200 kN左右。

2)在其他参数不变时,绞刀的转动速度和横移速度都对绞刀的功率产生线性影响,即绞刀转速越大,绞刀的功率消耗也就越大;绞刀的横移速度越大,绞刀的功率消耗也相应的增加。

3)绞刀的工作姿态影响参与挖掘刀齿的数量,相比较而言,绞刀在倾斜挖掘时的功率比较理想。绞刀切削层的厚度直接影响切削刀齿的数量,切削层越大,岩土产量也就越大,但是消耗的绞刀功率也越大。