基于磨削力模型的外圆切入磨削声发射信号研究*

2014-11-27迟玉伦李郝林林献坤

迟玉伦 李郝林 林献坤

基于磨削力模型的外圆切入磨削声发射信号研究*

迟玉伦 李郝林 林献坤

(上海理工大学机械工程学院 上海 200093)

磨削过程中磨削力与声发射信号均方根值有较强的对应关系,对工件表面加工质量有很大影响。为便于研究外圆切入磨削质量和效率,在基于外圆切入磨削力的数学模型研究基础上,建立了声发射信号AERMS与径向进给速度、砂轮线速度及工件线速度的关系模型。通过磨削实验研究结果,验证了上述方法的有效性和实用性。

外圆切入磨削 磨削力 声发射信号 数学模型

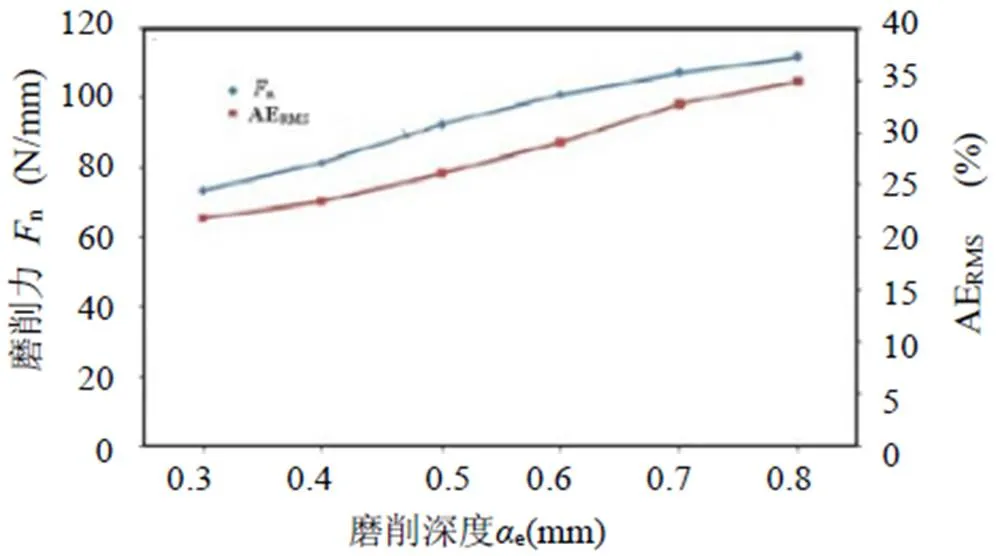

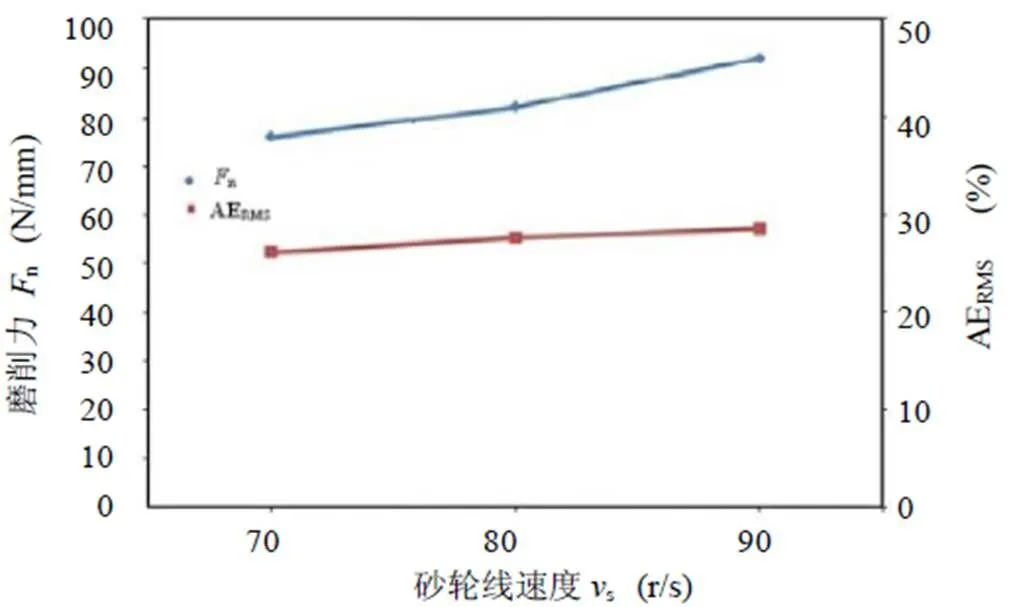

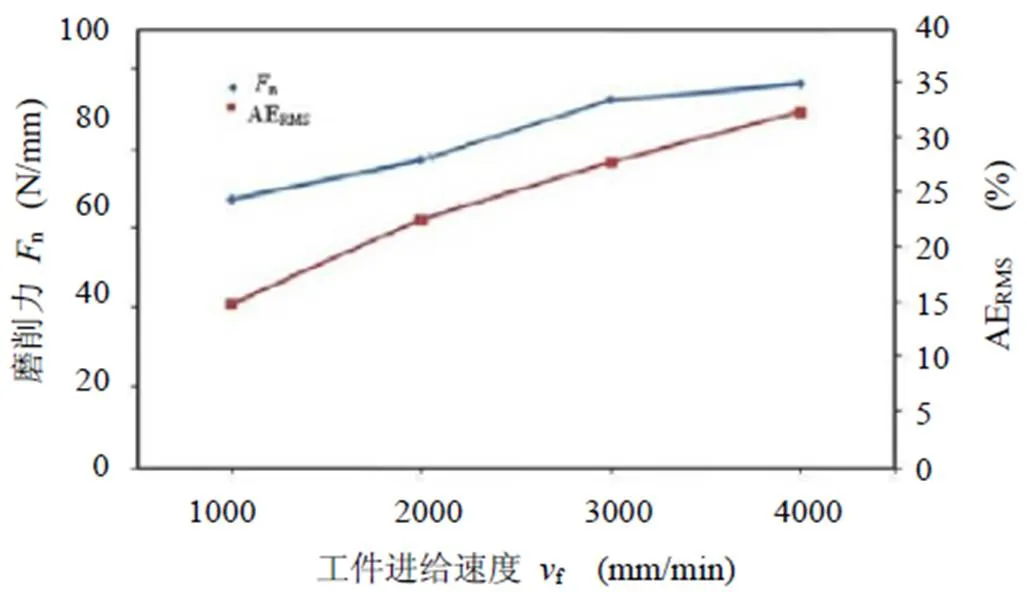

磨削力与机床磨削系统的变形有很大关系,是磨削热及磨削振动的重要原因,直接影响工件的最终表面加工质量[1,3]。磨削力主要来自于磨削过程中工件材料发生弹性、塑性变形和切屑形成时所产生的阻力、磨粒与工件表面之间的摩擦力[4,5]。但实际磨削加工中的磨削力测量较为困难,特别是在内圆磨削、外圆磨削和无心磨削等磨削过程,难以有效实现磨削力实时在线测量。随着声发射技术的快速发展,近几年国内外很多学者对磨削过程中声发射信号与磨削力、工件表面质量关系进行了大量研究工作。J.Webster等[6]对磨削过程中声发射信号与工件质量进行了实验研究,并验证了在不同磨削深度下声发射信号与磨削法向力有一定的对应关系。Tawakoli[7]对声发射均方根值信号与力信号关系进行了大量磨削实验研究,分别在不同磨削工艺参数下同时测试法向磨削力与声发射信号的均方根值(AERMS)之间的对应关系,如下图1~图3所示,并得出不同磨削工艺参数下声发射信号AERMS值与法向磨削力n成一定比例关系。

图1 法向磨削力Fn、声发射信号AERMS与磨削深度αe曲线图

图2 法向磨削力Fn、声发射信号AERMS与砂轮线速度vs曲线图

图3 法向磨削力Fn、声发射信号AERMS与工件进给速度vf曲线图

根据上述分析研究,磨削过程中的声发射信号的RMS值与磨削力的变化幅度成线性比例关系,磨削力的变化幅度越小,AE信号的变化幅度也越小;反之,磨削力的变化幅度越大,AE信号的变化幅度也越大。为便于研究外圆切入磨削质量和效率,基于外圆切入磨削力的数学模型,研究建立了声发射信号AERMS与径向进给速度、砂轮线速度及工件线速度的关系模型。最后,通过磨削实验研究结果,验证了上述方法的有效性和实用性。

1 声发射AERMS数学模型

磨削力由切屑变形力和摩擦力构成。G.Werner建立了作为主要磨削参数的磨削力数学模型[9],其建立过程如下所示。

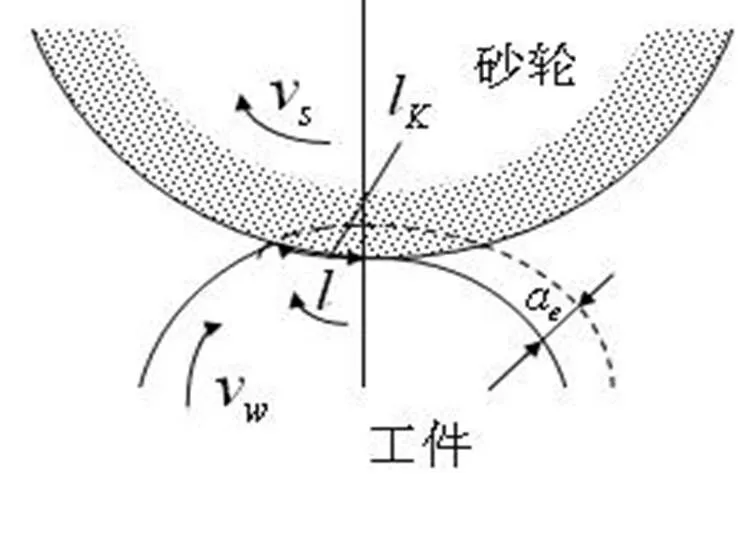

图4 外圆磨削示意图

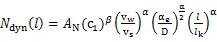

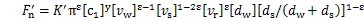

静态切削刃c1密度函数相对于砂轮接触长度变量处的单位砂轮表面啮合切削刃数dyn(),如图4所示,其式如下:

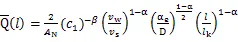

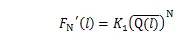

接触区内某一点处的单位接触面积的法向磨削力可以表示为

2 实验研究

2.1 实验

如图1所示,磨削实验机床型号为Schleifring K-C33精密数控内外圆磨床。磨床主轴转速为1~1500 r/min,最小进给量为0.1 um;砂轮型号450×61×203.2A80L15V;实验工件直径为60 mm,长度为120 mm,工件材料为45钢,通过双顶尖将其固定;磨削液选用水溶性磨削油TY 101S,其浓度配比为9%,实验磨削加工过程如下图5所示。

图5 磨削实验图

使用DITTEL AE6000声发射传感器,声发射传感器安装在机床尾架的半顶尖上,采集板卡型号为Spectrum M1.3120,采集软件使用DEWESoft(版本6.31SE),声发射信号采样频率为10 kHz。

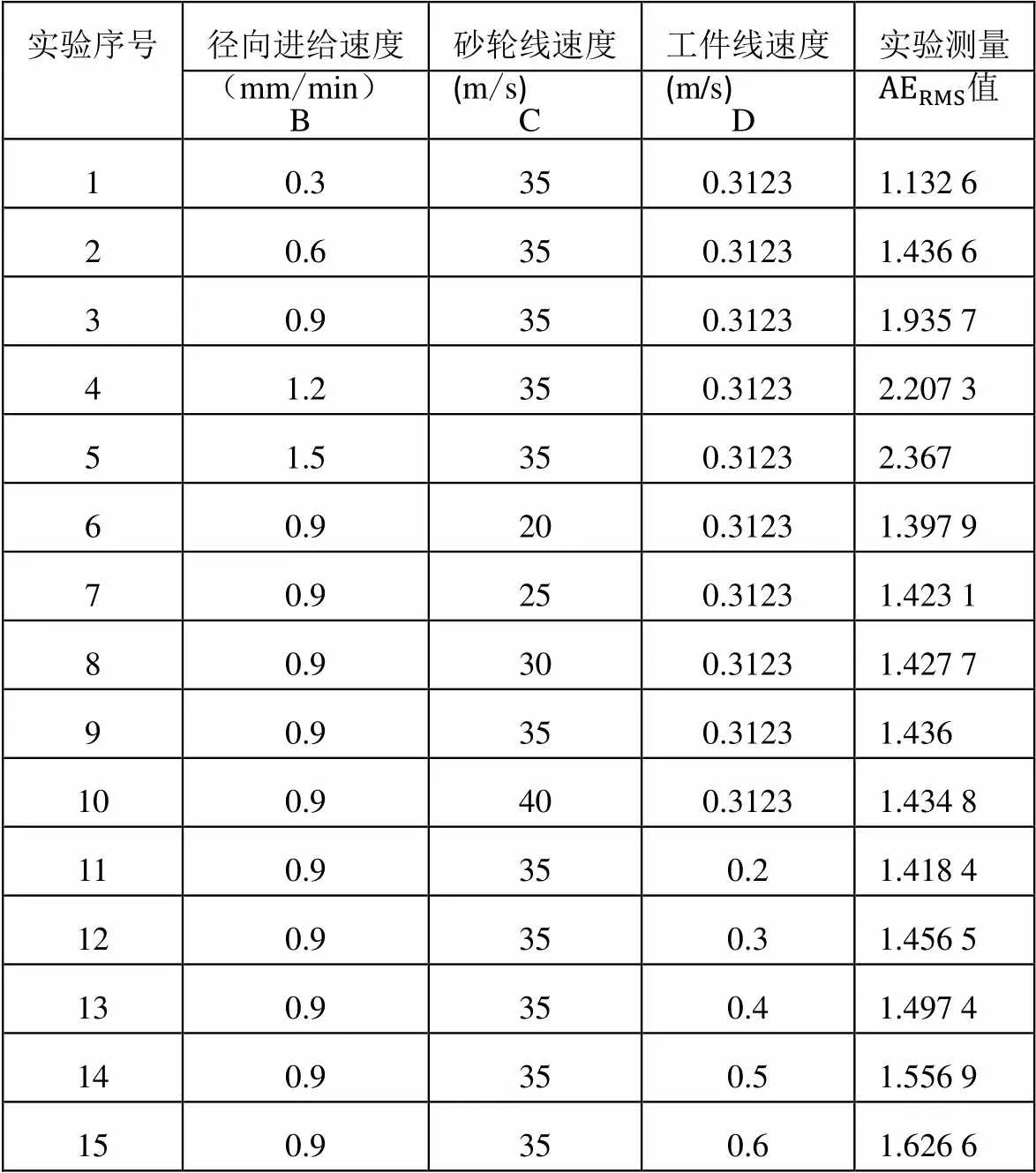

该实验目的是分析研究精磨阶段不同磨削深度、进给速度、砂轮线速度和工件线速度等工艺参数对声发射信号AERMS值的影响,验证上述声发射模型式(6)的准确性。实验中所选用不同的磨削加工参数,使用单因素法对上述公式(6)模型进行实验验证,本试验的磨削加工参数数据及AERMS测量结果,如下表1所示。

表1 磨削实验数据表

2.2 分析与讨论

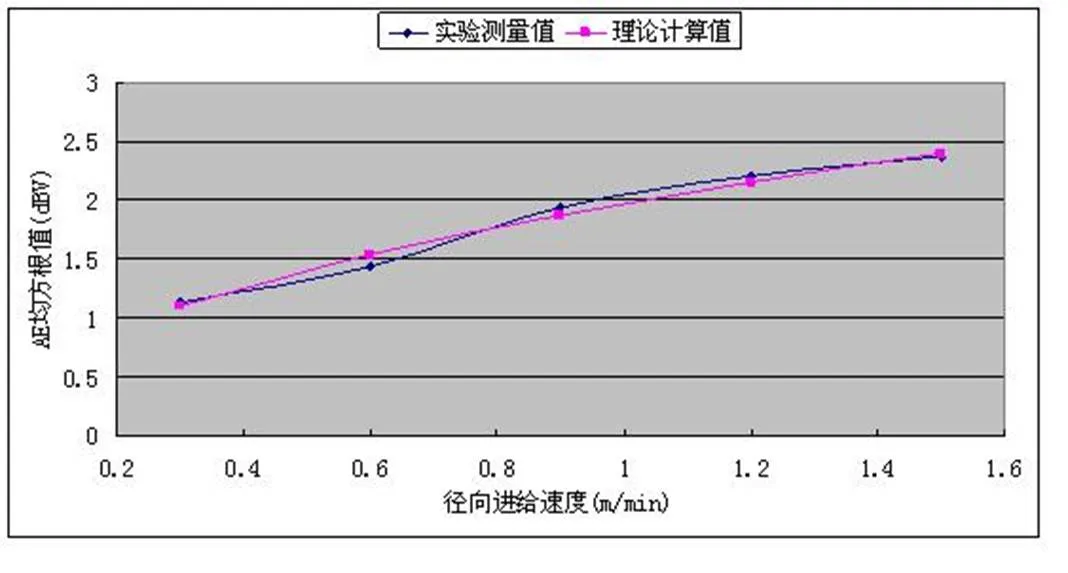

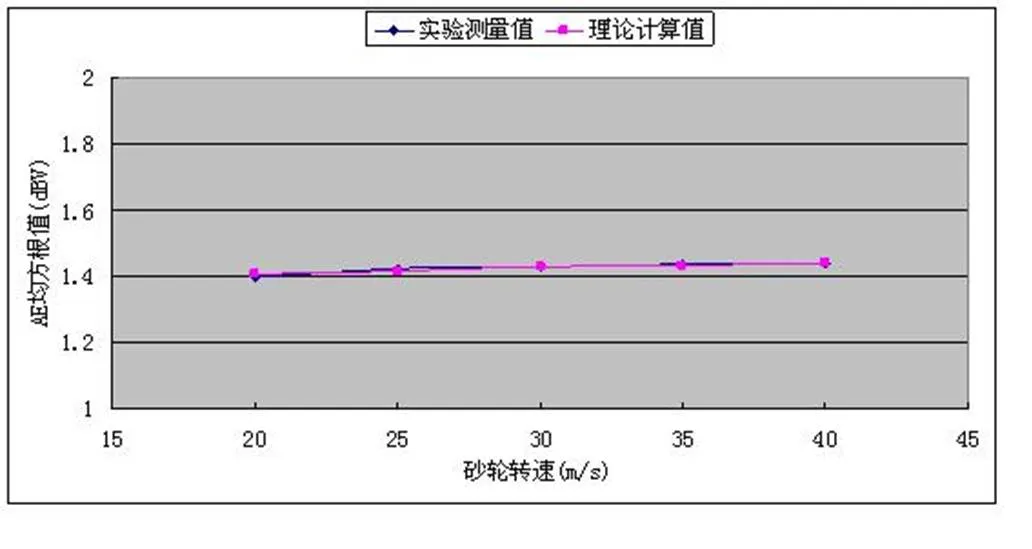

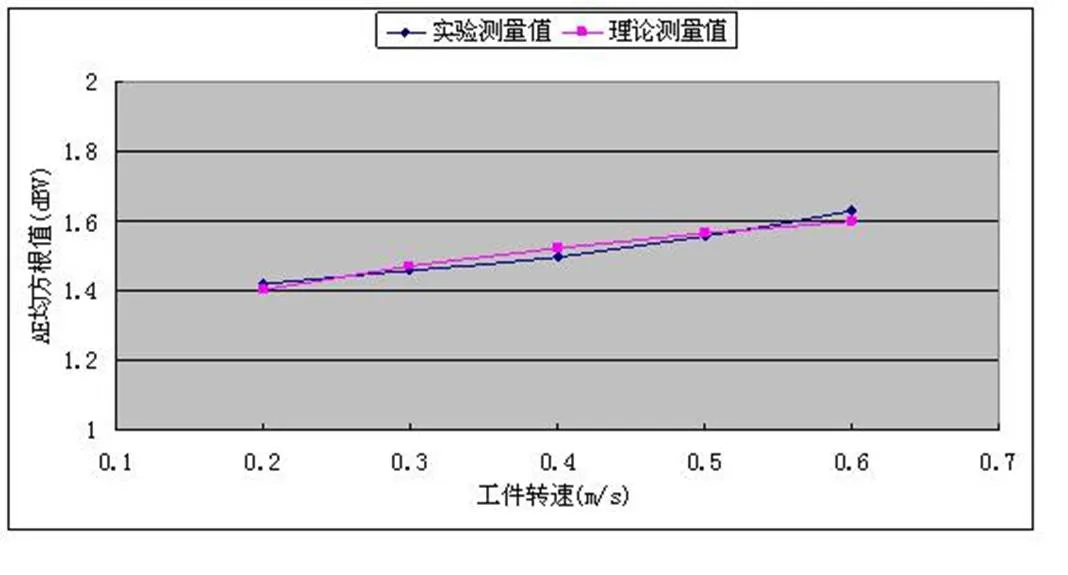

在使用不同磨削加工工艺参数磨削时,经上述最小二乘法式(6)计算求出声发射数学模型(5)中各系数。将不同磨削工艺参数代入式(5)后计算出声发射AERMS值,并将不同磨削工艺参数下的数学模型式(5)计算AERMS值与磨削实验测量的声发射AERMS值进行比较,如图6、图7和图8所示。

根据上述不同磨削工艺参数下磨削实验测量的声发射AERMS值与模型式(6)计算的AERMS值比较,实验测量结果与模型计算结果具有很强的对应关系,验证了上述模型式(6)的有效性。声发射信号AERMS值随着径向进给速度的增大而显著增大,而随着砂轮转速和工件转速的增大则变化不大,这与磨削力变化规律基本一致。

图6 实验测量和模型计算AERMS值随磨削深度变化图

图7 实验测量和模型计算AERMS值随砂轮速度变化图

图8 实验测量和模型计算AERMS值随工件速度变化图

3 结语

在外圆切入磨削力模型基础上,对磨削过程中的声发射信号做了大量研究,其总结如下:

(1)研究了不同磨削加工工艺参数的磨削过程,发现磨削力值与声发射信号AERMS值具有一定的线性对应关系,并依据磨削力模型建立了声发射信号AERMS模型公式。

(2)通过外圆切入磨削实验,研究了磨削过程中不同径向进给速度、砂轮线速度和工件线速度等加工工艺参数对声发射信号AERMS值的影响,通过比较实验测量的声发射AERMS值与模型式(5)计算的AERMS值,验证了上述模型式(5)的有效性。

(3)使用声发射信号在线监测磨削过程,其使用的设备和检测仪器具有体积较小,安装方便,测量灵敏度高,适用于各种磨床等优点。因此,利用声发射信号AERMS模型代替力模型研究外圆切入磨削的加工过程,将具有很大的实用性和经济性,也为今后这类研究提供了新的选择。

[1] J.H.Zhang,P.Q.Ge and L.Zhang.Theory and Experiment Study on the Grinding Force[J], Advanced Material Research Vols.24-25(2007):217-222.

[2]U.S.Patnaik Durgumahanti,Vijayender Singh,P.Venkateswara Rao[J].International Journal of Machine Tools & Manufacture,International Journal of Machine Tools & Manufacture 50(2010): 231-240.

[3] Jinyuan Tang,Jin Du,Yongping Chen.Modelling and experimental study of grinding forces in surface grinding[J],Journal of Material Processing Technology 209(2009):2847-2854.

[4] Qiang Liu,Xun Chen,Yan Wang,Nabil Gindy.Empirical Modelling of grinding force based on multivariate analysis[J],Journal of Materials Processing Technology 203(2008):420-430.

[5] 王君明,项克舜,汤漾平,宾鸿赞.轴向进给周边轮廓磨削切入阶段磨削力模型[J],华中科技大学学报,2012(38):117-120.

[6] J.Webster,I.Marinescu,R.Bennett.Acoustic Emission for Process Control and Monitoring of Surface Integrity during Grinding[J],Annals of the CIRPVol.43/1/1994:299-304.

[7] Taghi Tawakoli.Developments in grinding process monitoring and evaluation of results, Int.J.Mechatronics and Manufacturing Systems,Vol.1,No.4,2008:307-320.

[8] Tawakoli, T., Rabiey, M. and Rasifard, A. (2008) Acustic Emission Analyse beim Schleifen und Abrichten. Abschlussbericht, 10. Sitzung des Arbeitkreises Schleiftechnologie, Hochschule Furtwangen, KSF.

[9] G.Werner.Influence of work material on Grinding Forces,CIRP,1978.

[10] 任敬心,华定安.磨削原理[M].电子工业出版史,2011.

[11] 巩亚东,王宛山.磨削加工的声发射信号分析[J],东北大学学报,1998:72-74.

*科技重大专项项目资助编号:2013ZX04008-01