硅橡胶材料在不同压缩位移下的疲劳寿命研究

2014-11-21王文博黄艳华苏正涛王景鹤

王文博,黄艳华,苏正涛,王景鹤

(中航工业北京航空材料研究院减振降噪材料及应用技术航空科技重点实验室,北京 100095)

0 前 言

众所周知,橡胶材料做为减振材料已被广泛应用于航空航天、机械制造、电子工业以及船舶等方面[1-3]。其中硅橡胶是典型的半无机半有机聚合物,既有无机高分子的耐热性,又具有有机高分子的柔顺性,并且具有优异的耐高低温性能、耐老化以及动态特性等综合性能,在行业内得到广泛的应用。硅橡胶主要应用于动态形变下使用的制件上,比如减振器、按键、胶带以及阻尼制件上,所以对硅橡胶疲劳寿命的研究逐渐成为重要的研究方向。

国内外对硅橡胶的疲劳寿命的研究非常少:右田哲言[4]等人发现,由于橡胶在接受外来能量时可以集中应力松弛,以这种形式不断吸收,所以橡胶减振材料的疲劳破坏与疲劳的条件有关;Legorju K等人[5]发现,疲劳破坏依赖于三个基本因素,即化学(组成、结晶)、环境(氧气)和力学(拉伸、三轴应力)因素,Fukahori从疲劳裂纹增长可以推测出“理论”S-N曲线,从而估算弹性体的寿命。

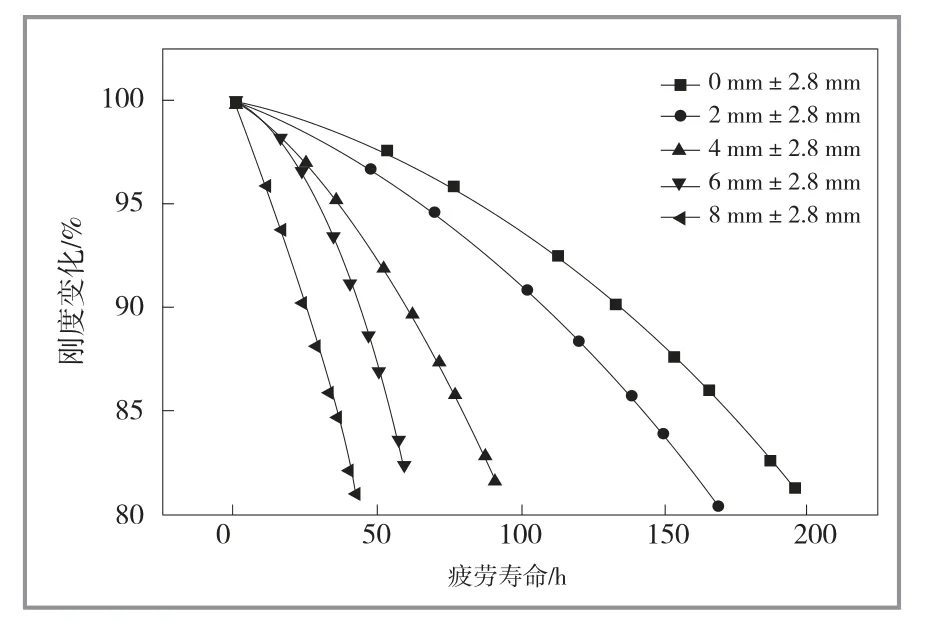

根据裂纹增长特性,得出:在最初瑕疵尺寸临界值Cc和最终Cc之间积分可得:

式中:U为应变能密度,k和B为常数。

根据周期裂纹增长速率与往复最大撕裂能的关系:

假设硅橡胶的β值为2,将(3)代入(2)中,

得到:

由(4)可知,硅橡胶的疲劳寿命与其应变能密度近似成反比。

本文主要进行了硅橡胶在不同压缩位移下的疲劳试验。对于试件来说,不同的压缩位移有不同的应变能密度,在试验范围内压缩应变与应变能密度成正比。本文的试验结果证明了试验范围内压缩位移与疲劳寿命近似成反比;同时,研究了在疲劳过程中硅橡胶的非线性黏弹行为。

1 实 验

1.1 主要原材料

硅橡胶SE1055,北京航空材料研究院产品。

1.2 试样制备

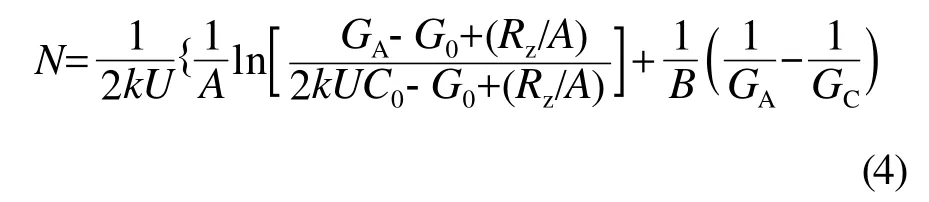

称取SE1055硅橡胶适量,放入XK-160开炼机上返炼5~8遍,制成5 mm的试片待用。胶料在20 ℃环境下停放24 h后,在YJ-500平板硫化机上硫化标准试片和三板试样。标准试片硫化条件为170 ℃×10 min×10 MPa;三板试样的硫化条件为170 ℃×20 min×10 MPa,三板试样的示意图如图1所示。

图1 三板试样示意图

1.3 仪器与设备

开炼机,XK-160,广东省湛江机械厂;平板硫化机,YJ-500,余姚市华城液压机电有限公司;Instron动态疲劳实验机,8803,英斯特朗试验机公司;电子拉力试验机,T2000E,北京友深公司。

1.4 材料力学性能测试

将试片制成哑铃形状,使用电子拉力机按GB/T 528—2009、GB/T 531—2008测试硅橡胶试片的力学性能。

1.5 试验方法

采用Instron 8803型动态试验机对三板试样施加不同压缩静位移后,施加动态位移,试验条件为5 Hz,首先研究没有压缩的空白试样的疲劳性能,试验条件为0 mm±2.8 mm;然后分别进行试验,条件分别为压缩位移2 mm、4 mm、6 mm和8 mm,动态形变为±2.8 mm,记录试验过程中试件刚度的变化情况,同时记录试件的失效时间,绘制不同条件下应力-应变图以及刚度随时间的变化曲线图。

2 结果与讨论

2.1 力学性能

从硅橡胶力学性能数据(表1)可以看出,本文所采用的硅橡胶材料具有比较好的力学性能。

表1 硅橡胶力学性能

2.2 周期载荷下硅橡胶的黏弹特性

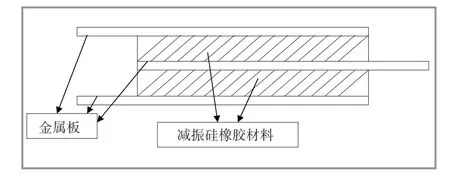

本文采用正弦波加载方式对没有压缩位移的三板试样疲劳试验前后测试0 mm±2.8 mm正弦波加载的动态性能。绘制了应力-应变曲线,如图2所示。

图2 三板试样疲劳试验前后应力-应变曲线

材料若表现出完全弹性,应力-应变曲线应该是一条直线,如图2中虚线所示。从图2可以看出,试样在疲劳前后的应力-应变曲线是一个不规则的椭圆型曲线(简称滞后环)[6-7]。经过200 h疲劳后,滞后环与疲劳前试样的滞后环不重合,滞后环的方向沿顺时针旋转,说明随着疲劳的深入,硅橡胶材料不断破坏导致材料的模量降低。硅橡胶材料在动态疲劳过程中表现出了很强的非线性黏弹行为,且在疲劳过程中模量不断降低。

2.3 硅橡胶的应变能密度

不同应变的应变能密度是通过对拉伸应力-应变积分得到的。如图3所示,随着压缩位移的增加,应变能密度也在不断增大;在不同压缩位移下, 三板试样都表现出非完全黏弹性,积分得到的应变能密度见表2。由数据可知,三板试样在不同应变下的应变能密度与压缩位移近似成正比。随着压缩应力的增大,滞后环变得越来越不规则,说明压缩应变增大导致硅橡胶的模量逐渐减小。

图3 不同应变下硅橡胶的滞后环曲线

表2 不同压缩应变下三板试样的应变能密度

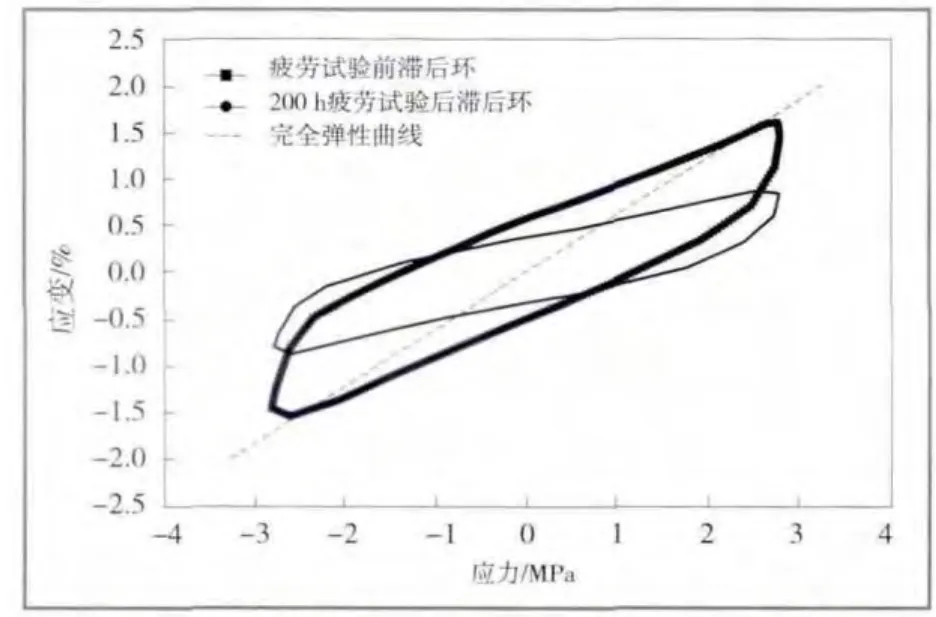

2.4 硅橡胶的疲劳寿命

由表3可知,三板试样在0 mm、2 mm、4 mm、6 mm和8 mm,动态形变为±2.8 mm的正弦波加载方式下,疲劳寿命分别为200 h、181 h、93 h、61 h和43 h(刚度下降20%时为三板试样的疲劳寿命,由图4可知三板试样的疲劳寿命)。可见,在不同压缩位移下,三板试样的压缩位移与疲劳寿命近似成反比,已知三板试样的应变能密度与压缩位移近似成正比,代入式(4)中,符合疲劳寿命计算公式。

表3 不同压缩应变下硅橡胶的疲劳寿命

图4 五种试验条件下三板试样的刚度变化

3 结 论

硅橡胶材料在不同压缩位移下的动态试验表明,硅橡胶的疲劳寿命与其应变能密度近似成反比,也就是疲劳寿命与其压缩位移近似成反比。试验结果表明,硅橡胶的疲劳寿命符合通过裂纹增长计算得出的疲劳寿命估算法则。在实际的工程应用中,可以考虑采用增加压缩位移进行硅橡胶加速疲劳试验。

[1]苏正涛.金属氧化物对硅橡胶和氟硅橡胶耐热性能的影响[J].有机硅材料, 2000,14(5):4.

[2]户原春彦著,牟传文译.防振橡胶及其应用[M].北京:中国铁道出版社,1982:19-26.

[3]吴石山.阻尼橡胶的改性研究[J].高分子材料科学与工程,2001,17(1):156.

[4]右田哲言.橡胶的疲劳与破坏——关于机理与配方设计[J].橡胶译丛,1981(2):1-9.

[5]Legorju K, Bathias C. Fatigue Initiation and Propagation in Natural and Synthetic Rubber [J]. Int J Fatigue,2002(24): 85-92.

[6]米志安,黄艳华,苏正涛,等. 周期载荷下的硅橡胶动态黏弹性研究[J].特种橡胶制品,2011,32(1):33-35.

[7]米志安,张连鸿,苏正涛,等. 硅橡胶加速疲劳研究[J].航空材料学报,2011, 31(S1):216-218.