16.9-26 8PR农业无内胎轮胎的产品设计

2014-11-21李红梅张志江李伟才

李红梅, 张志江, 李伟才

(桦林佳通轮胎有限责任公司, 黑龙江 牡丹江 157032)

0 前 言

随着农业机械水平的不断提高,国内外各种大型农机具所占比例也随之增大,对大规格农业轮胎的需求日益旺盛,尤其对农业无内胎轮胎的需求逐渐增加。本次开发的16.9-26 8PR规格人字花纹轮胎具有方向性,花纹自洁性好,具有极佳的牵引性能,适用于土壤湿度大、较泥泞的田间作业,被用于联合收割机上。本文简介了此款16.9-26 8PR规格农业无内胎轮胎的设计情况。

1 技术标准

根据国家标准要求,确定16.9-26 8PR规格轮胎技术标准如下:充气外直径D' 1430 mm(1400~1468) mm;充气断面宽B' 430 mm(413~456)mm;测量轮辋W15L;最高速度30 km/h时,充气压力为170 kPa,负荷能力为2105 kg。

2 结构设计

2.1 模型外直径(D)

参照我司相近规格推得外直径膨胀率D'/D值在1.000 6~1.002 6之间,因为此规格按国家标准计算其充气后高宽比比较小,故本次设计取1.002 1,即模型外直径D为1424 mm。

2.2 模型断面宽(B)

参照我司相近规格推得断面宽膨胀率,B'/B值在1.033 1~1.037 5之间,结合其内轮廓伸张值,本次设计取1.036 2,即模型断面宽B为414 mm。

2.3 行驶面宽度(b)及行驶面弧高(h)

式中:P¢-轮胎的切向牵引力;P¢T-轮胎与土壤接触部位的全部摩擦力的合力;P¢δ-轮胎向拖拉机运动的相反方向挤压土壤时所产生的反应力。

式中:δ*-土壤平均反应力;FB-轮胎与土壤接触部分的全部花纹垂直投影面积。

根据该公式,为增大轮胎与土壤的接触面积,减小土壤所受压强和土壤变形,降低轮胎的滚动阻力并提高轮胎的牵引性能,b/B取值为0.961 4;轮胎的行驶面弧高h与轮胎断面高H的比值取较大值0.073 6,使冠部较平坦。这样既增大了轮胎接地面积,同时提高了轮胎的通过性能。

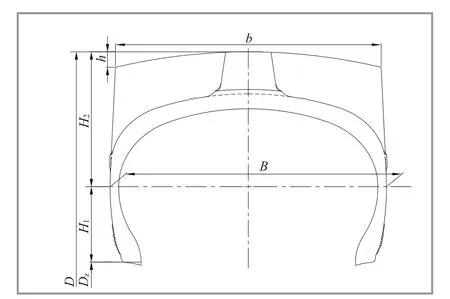

2.4 断面水平轴位置(H1/H2)

断面水平轴位置是轮胎变形、屈挠最大的部位,断面水平轴的高低直接影响到其应力分布。H1/H2取值大易引起变形区上移,使轮胎冠部应力集中,极易造成轮胎早期损坏;H1/H2取值小易引起变形区下移,使轮胎胎圈部位应力集中,亦极易造成胎圈部位早期损坏。本次设计H1/H2取0.559 4。轮胎断面示意如图1如示。

图1 轮胎断面示意

2.5 轮胎着合直径(Dz)

此规格轮辋采用W15L,其轮辋标定直径为665.2 mm,鉴于无内胎农用轮胎充气压力低,在切向牵引力的作用下易导致轮胎在轮辋上滑动,磨坏轮胎,并产生泄漏。为使轮胎与轮辋获得最佳配合,防止胎圈从轮辋胎圈座上脱落,轮胎的着合直径采取与轮辋直径过盈配合,本设计着合直径Dz取663 mm,其过盈量为2.2 mm。

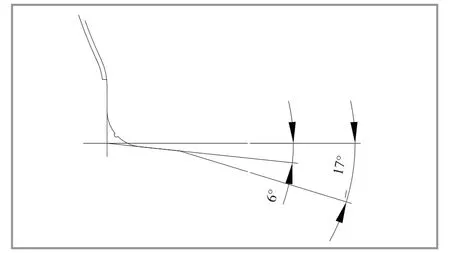

2.6 轮胎胎圈

此规格为无内胎农用胎,胎圈是一个非常关键的部位,为使轮胎牢固地固定在轮辋上,并能保持无内胎农业胎不泄漏,与轮辋接触的胎圈部位设计为两个角度:6°及17°。轮胎胎圈示意如图2所示。

图2 轮胎胎圈示意

2.7 胎面花纹

根据联合收割机的作业环境及该规格轮胎的花纹深度,为防止轮胎花纹根部裂口,胎面基部胶厚度设计为19 mm。

为提高轮胎的牵引性能和自洁性能,胎冠处中部花纹沟深度参照国家标准设计为76 mm,花纹块前后角设计:前角设计为13°,后角设计为16°,人字花纹因其花纹沟较宽,在使用中变形大、支撑性小,花纹根部易撕裂,为了防止花纹块根部裂口,花纹根部采用大圆弧设计,并从冠中向胎肩位置,圆弧由小到大逐渐过度,使花纹根部强壮,轮胎在使用中花纹变形减小,同时也可增强花纹牵引性。花纹节数为13节,花纹块占整个行驶面面积的17.45%,胎面花纹展开示意如图3所示。

2.8 轮胎外观

轮胎胎侧径向排气线深1 mm、宽2 mm,沿圆周36等分,用于排气,以减少轮胎外观缺陷;装配线高2 mm、宽3 mm,有3条,不仅起到装饰性作用,同样能利于排气;防擦线高2 mm、宽20 mm,用于保护胎侧不被擦伤;胎侧排气孔直径2 mm,采用根部划窝加强,这样既利于排气,又能减少启模时胶蹴断裂,便于工艺操作。

图3 胎面花纹展开示意

3 施工设计

3.1 胎面

根据轮胎的实际使用情况, 为使胎面胶能合理分布,胎面胶采用两种配方,分三块压出,胎面上冠采用耐磨耗及抗撕裂性能较好的配方,胎面下冠采用低生热配方,胎面总宽度为620 mm,肩部宽度为350 mm,冠部胎面总厚度为51.5 mm,胎肩总厚度为55.5 mm。胎侧胶采用抗刺扎性能及屈挠性能较好的农业胎专用配方。胎侧两块,每块宽度为230 mm,胎侧厚度为6.0 mm,胎面总质量为90.99 kg。胎面结构示意如图4所示。

图4 胎面结构示意

3.2 胎体帘布及缓冲层

根据轮胎的设计负荷,胎体帘布采用4层1260D/2 V1锦纶6帘布,2层1260D/2 V2锦纶6帘布。4层反包帘布高度均匀错开至水平轴附近,以提高胎侧的刚性。胎体强度安全系数为17.39,保证了轮胎的使用安全性。

3.3 内衬层

无内胎内衬层是个很重要的部件,尤其是靠近胎里的气密层,使无内胎轮胎不漏气,且与胎里帘线有较好的粘合力,胎里采用气密层与过渡层复合压出,胎里采用的气密层厚度为2 mm,其过渡层厚度为1 mm。

3.4 胎圈

钢丝圈采用¢0.95 mm回火钢丝,覆胶后单丝宽度为1.4 mm,单丝厚度为1.3 mm。本设计采用单钢圈,排列形式9×11,内径(Dg)676.7 mm,钢丝圈底部压缩量设计为9%,钢丝圈强度安全系数达到5.4;三角胶尺寸设计为12.5 mm×25 mm,使钢丝圈材料饱满,过渡均匀;与轮辋直接接触部位胎圈包布采用1260D/1-37E帘布及一层耐磨胶,提高胎圈的耐磨性。

3.5 胎冠帘线角度

参照我司以往设计经验及实际使用情况,农业轮胎一般选取较大胎冠帘线角度,这样可以减小轮胎外直径伸张,提高胎冠的周向刚性。本次设计胎冠帘线角度(βk)取52°~54°,取成品胎体帘线角度为52°,通过胎冠帘线角度计算公式反推帘布裁断角度(α0)取31°,公式如下:

式中:α0-半成品帘布裁断角度;δ1-帘线假定伸张;δ-第一层帘布筒至胎里的伸张。

3.6 成型

成型机鼓采用半芯轮式成型机鼓,机鼓宽度(Bs)取745 mm,机鼓直径(Dc)取835 mm,该机鼓在我司目前3#成型机上可正常使用。胎里直径(Dk)与机头直径(Dc)之比(Dk/Dc) 为1.480, 机头直径(Dc)与钢丝圈直径(Dg)之比(Dc/Dg)为1.230,机头直径(Dc)与第一层帘布筒直径(D0)之比(Dc/D0)为1.070。

3.7 硫化

采用胶囊罐进行硫化,为保证产品质量,选用伸张适宜的胶囊,通过测温制订硫化条件:内压温度(163±5)℃,内压(2.7±0.2)MPa;外压温度(152±2)℃,外压为(0.41±0.02)MPa;胶囊拉伸高度控制在(1250±10)mm;定型压力控制在(0.18~0.20) MPa;硫化总时间为138 min。

4 成品室内试验

4.1 成品轮胎充气外缘尺寸

安装在测量轮辋W15L上的成品轮胎在标准充气压力下,按GB/T521—2003进行测量,成品轮胎外直径和断面宽符合设计要求。外缘尺寸如表1所示。

表1 成品轮胎外缘尺寸试验结果

4.2 成品轮胎物理性能

成品轮胎胎面物理性能实验结果如表2所示。

从表2可以看出,成品轮胎物理性能达到了相应国家标准的要求。

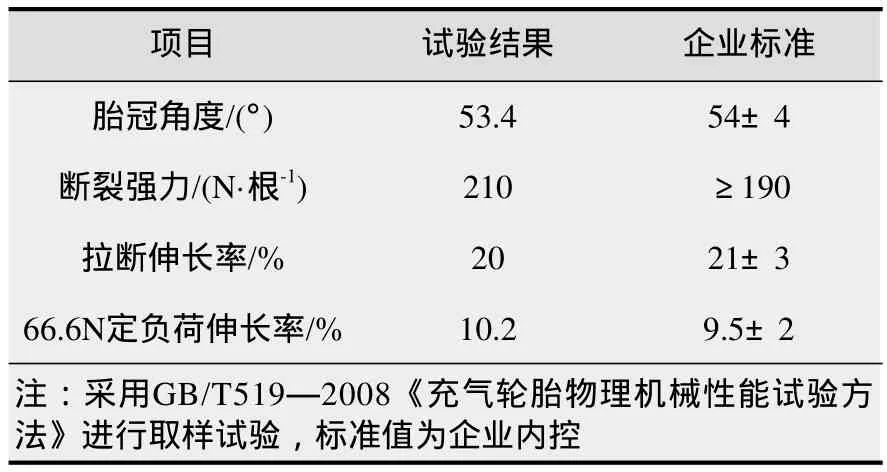

4.3 成品轮胎帘线性能

成品轮胎帘线性能实验结果如表3所示(实验温度23 ℃)。

5 结 语

16.9 -26 8PR 轮胎成品充气后外缘尺寸、气密性、帘线性能、轮胎断面尺寸符合设计要求,各项物理性能等均达到相应标准;批量生产过程中,工艺稳定,外观缺陷少;用户反映外形美观,质量稳定,牵引力大、使用性能好。

表2 成品轮胎物理性能试验结果

表3 成品轮胎帘线性能