EPDM的微观结构对聚乙烯热塑性弹性塑料动态性能的影响

2014-11-21赵志正编译

赵志正 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

现在,聚合物复合材料的制造工艺正在发生着根本性的变革,传统的复合材料的制备和加工方法已被先进的方法所取代。用反应性混炼工艺制备复合材料的方法获得了广泛的应用,特别是动态硫化方法。在这种新的工艺过程中,可以同时实现橡胶与热塑性塑料的混炼及硫化[1-4]。所制得的复合材料已被命名为动态热塑性弹性塑料(DTEP)。DTEP兼具了橡胶的弹性性能和热塑性塑料的良好的加工性能。这种不寻常的性能的组合是由两者的形态学所决定的[1-4]。在DTEP中,橡胶相粒子在母体聚合物中呈均匀分布,粒子的尺寸不超过几个μm。采用不同的橡胶与热塑性塑料共混,能够改变复合材料的性能,并可以制造出具有人们所要求的性能的制品[3,4]。国际上从事DTEP生产的领先的企业有20多家,它们大约能制造出40多种不同类型的这种复合材料。

DTEP的性能取决于多种因素:所使用的聚合物的性质、橡胶与热塑性塑料的共混比例、橡胶粒子的尺寸、橡胶的交联度以及所采用的交联体系等[1-8]。

在对聚乙烯(PE)与乙丙橡胶(EPDM)共混硫化胶的形变行为进行研究后确认[9],在较大形变的条件下,复合材料的性能主要取决于交联EPDM的分散相。有关分散的和交联的橡胶相在形成DTEP性能方面所起作用的类似的结论,已在文献[3、4、6、7、10]中有过报道。因此,可以推断,在上述会影响DTEP性能的因素保持不变的条件下,只要改变橡胶的力学性能,就可以基本上改变DTEP的特性。为了解决这道难题,作为研究对象,乙丙橡胶(EPDM)是最合适不过的了。在结构参数(分子量、分子量分布、单体成分、单体链段在分子链中的排列顺序等)发生变化的条件下,EPDM的性能在宽域的范围内也会发生变化[11]。众所周知,EPDM的性能主要取决于组份(乙烯和丙烯的比例)和微观结构(单体链段排列顺序的规整性)[12,13]。随着乙烯链段含量的增大,长长的甲基序列的数量也增大,由丙烯链段转化加成导致的生胶结构上的缺陷减少。乙烯链段含量高的EPDM具有最优异的力学特性。

文中研究的是EPDM的结构与性能对动态热塑性弹性聚乙烯特性的影响。

研究中使用了牌号为PE4 FE69的低压聚乙烯,以及由荷兰DSM公司生产的含有不同比例共聚单体链段的三元乙丙橡胶,第三单体是亚乙基降冰片烯。该橡胶的特性如表1所示。

表1 三元乙丙橡胶的性能

采用红外光谱法研究了EPDM的微观结构,所用仪器为BRUKER EQVI NOX55公司生产的红外光谱仪(在400~4000 cm-1频率范围内可以傅里叶转换)。

把EPDM溶液滴在KBr底板上制得厚度为200 μm的EPDM薄膜。在该薄膜上进行试验,用氯仿作为溶剂。生胶在初始溶液中的浓度为0.05 g/mL。为了排除薄膜厚度的影响,将受控光谱带(D722、D752、D973)的光学密度改成内部标准的光学密度,即选择4320cm-1(D4320)光谱带作为内部标准[12,13]。

橡胶硫化采用了含硫磺的硫化体系。该硫化体系中含有下列成份(对100质量份生胶)[14]:硫磺(x),氧化锌(2.5x),硬脂酸(x),促进剂DM(0.25x),秋兰姆(0.7x)。当亚乙基降冰片烯含量分别为4.5和8.0质量份时,x=0.75和1.5质量份。

在具有双锥形转子的“孟山都-100”型振动仪上检验了胶料的工艺性能,振动变形频率为100 min-1、转子振幅为1、3和5。试验在155 ℃的温度下进行。根据所获得的流变图,可以确定橡胶的最小转矩ML、最大转矩MH(表征橡胶硬度)、硫化起步时间(tc)、正硫化点(tc90)以及硫化速率(Vc)。

将生胶与相应数量的硫化剂置于开炼机上于30 ℃下混炼8~10 min。将制得的胶料在10 MPa压力下硫化(170 ℃×5 min),随后在同样的压力下使之冷却至25 ℃。冷却时间不超过15 min,制得胶片的厚度为1 mm。

采用在苯中浸渍的平衡溶胀法,在室温下测定硫化胶网络的密度。将硫化胶试样投入苯中浸泡1 d。平衡溶胀度Q(%)是按照下式计算的:

式中,m胀—溶胀试样的质量,mg;m干—烘干后试样的质量,mg。

将溶胀的试样置于室温下干燥不少于24 h,直至达到恒定质量为止。

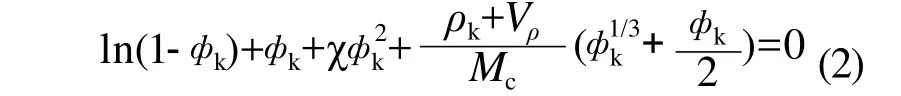

按照弗洛里—列尼尔方程式并利用文献[15]中列出的表格计算出网络节点Mc之间分子链段的质量为1摩尔。

式中,фk—溶胀试样中橡胶的容积分率;x—哈根斯常数,对EPDM来说x=0.49[11];Vρ—溶剂的摩尔容积,对苯来说Vρ=89.4 cm3/mol[15];ρk—生胶密度(0.85 g/cm3)[11]。

为了制备DTEP使用了经过预塑炼的EPDM橡胶。在开炼机上进行塑炼。生胶的反应性混炼是在布拉本德微型密炼机中进行的,同时将所用的配合剂投入密炼室中。胶料中橡胶的含量为40%(质量分),确定硫化剂的用量时须考虑EPDM的用量和牌号。在170 ℃和转子旋转频率为1.5C-1(90 r/min)的条件下混炼15 min,并在与EPDM橡胶相类似的硫化条件下,用平板硫化机制得胶片(厚度为1 mm)。

将胶片裁切成哑铃形,其工作部分的尺寸为1.10 mm。用测量精度为±0.01 mm的千分卡测量试样的厚度。试样的拉伸变形和强度是在日本西玛兹公司生产的万能试验机上,于单轴向拉伸的条件下测定的,拉伸速度为20 mm/min。文中提供的拉断应力值及强度值是按照试样的原始断面计算的。

用热分析仪DTAS-1360在25~180 ℃的温度范围内进行量热研究。加温的速率为16 ℃/min。根据熔化的热谱图计算出试样的结晶率和熔点,该熔点即为熔化峰值的温度。

共聚物分子链的微观结构是共聚物的重要特性,也就是单体嵌段及链段交替排列的程度及其特征。在EPDM中当乙烯及丙烯的比例相同时,单体链段交替排列的特征可以明显地看出嵌段共聚的倾向或大或小[11-13]。为了对EPDM中乙烯与丙烯嵌段的长度进行评估使用了频率分别为722,752以及973 cm-1光谱带[12,13,16]。第一条光谱带与链段数m≥5的亚甲基~(CH2)m的排列顺序相吻合,这一排列顺序在聚合物中可形成微晶区。该微晶区可提高生胶的强度。第二条光谱带与乙烯基相吻合,m=2。而973 cm-1光谱带表明,存在着全同立构的丙烯基~[CH2CH(CH3)]n,链段数n>5。

对各种牌号三元乙丙橡胶进行红外光谱分析的结果如表1所示。根据被检验的光谱带的相对光密度值可以确认,314及714牌号的EPDM的特征是长乙烯嵌段数量不多。778牌号橡胶中长乙烯嵌段的含量最多。314、714及712牌号橡胶中全同立构长丙烯嵌段的含量大致相同。而在778牌号的橡胶中全同立构长丙烯嵌段的含量比较少。所得试验结果与文献[12,13]中的数据相吻合。

为了硫化所研究的EPDM橡胶曾使用了硫磺硫化体系(见表1)。交联以高速率进行,在较狭窄的时间范围内并未发生返原现象,诱导期为1.8~3 min。正如从表1所列的数据所见到的那样,具有相同数量乙烯基共聚单体和高含量亚乙基降冰片烯8%(质量分)的314与714牌号的EPDM橡胶,它们的诱导期很短,能快速达到正硫化点。EPDM314硫化速率最快。硫化速度略慢是乙烯基含量比较高,但亚乙基降冰片烯含量却比较低的橡胶的特点。橡胶——硫化体系的流变图是在155 ℃下获得的。在这一温度下,各种牌号的EPDM的正硫化时间不超过6~8 min,随后在170 ℃×10 min的条件下制备胶料。

曾对在170 ℃下硫化的各种牌号EPDM橡胶的性能进行了研究(参见表1)。在大致相同的硫化网络密度(Mc)的条件下,不同牌号的硫化橡胶的特点是强度及拉伸变形值参差不齐。例如,在Mc值比较接近的条件下,718及714牌号的EPDM的强度之差达到1.7倍。

根据文献[12,13]上的数据,EPDM硫化胶的强度取决于乙烯嵌段的含量。乙烯链段含量愈少,硫化橡胶的强度愈低。EPDM的强度随着长乙烯基含量的提高而增大。由此可以得出结论,在EPDM橡胶交联度接近的条件下,橡胶的变形强度性能取决于高分子链的微观结构,也就是说取决于长乙烯链段的含量。

研究了不同牌号EPDM硫化橡胶对动态热塑性弹性塑料中聚乙烯结晶结构的影响,结果如表2所示。DTEP组份中热塑性塑料的熔点及结晶度接近于原始聚乙烯的同类数值。据此,可以得出结论:EPDM的牌号以及动态硫化工艺不影响聚乙烯的结晶结构。

表2 聚乙烯与动态热塑性弹性塑料EPDM-PE的诸项性能

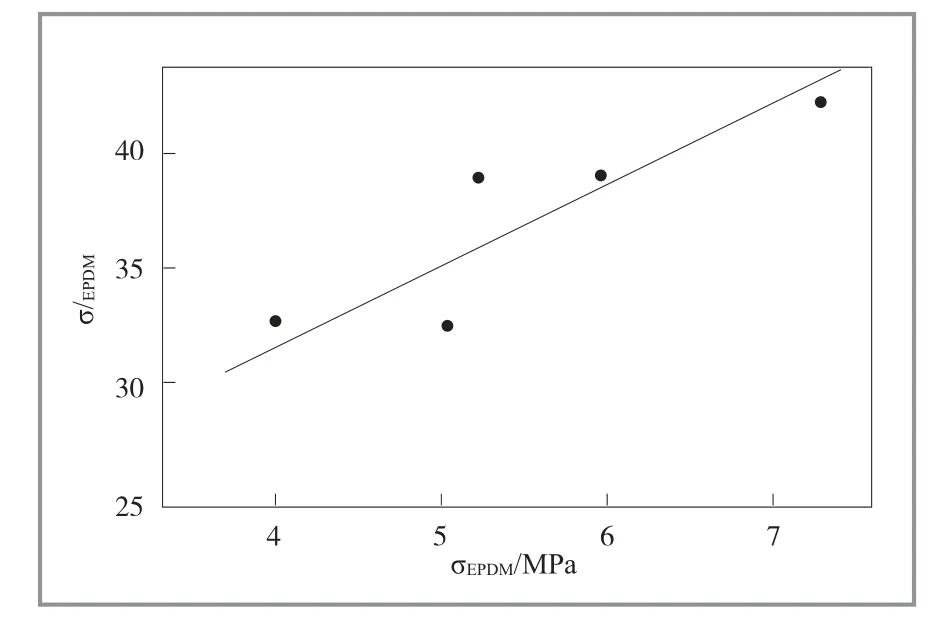

聚乙烯、硫化后的EPDM以及DTEP的拉伸曲线如图1所示。聚乙烯在变形的同时会形成瓶颈并使该瓶颈增大。实际上,动态热塑性弹性塑料被拉伸时也会发生同样的变化,但变形时却不会形成瓶颈。文中研究的DTEP形变的强度性能列于表2。用含有大量乙烯链段连续序列的橡胶制得的组份材料也具有较高的拉断强度。与此相反,在此类链段含量较少的条件下,DTEP的强度也不高。硫化后的EPDM和DTEP的强度之间的相互关系具有线性的特征(图2)。橡胶的强度(σEPDM)愈高,动态硫化共混物(σDTEP)的强度也就愈高。使用最小平方法处理试验结果,就可得到如下方程式:

图1 聚合物基质(PE)(1),712 EPDM硫化橡胶(2)以(1)和(2)为基础的DTEP(3)的拉伸曲线

按照公式(3),在橡胶强度σEPDM=0的条件下,DTEP的强度为16.5 MPa。为了在粒子的强度为0的条件下评估材料的强度,使用了斯米特—尼里辛方程式[1]:

式中,σc及σm分别为复合材料及母体聚合物的拉断强度。

图2 含40%(质量分)EPDM的DTEP与硫化后的EPDM强度之间的相互关系

公式(4)适用于含分散性填充剂的复合材料。该材料中粒子与聚合物母体并不结合在一起,这实际上就相当于形成了空隙。在粒子的强度为0的条件下,用这个公式评估材料强度的根据是母体聚合物结晶结构的不变性(见表2)。因为σm=37 MPa,那么就可以计算出σc=16.9 MPa。所得到的数值与在σEPDM=0的条件下σDTEP的值是相吻合的。这个结果证实了DTEP的强度的确是取决于橡胶的强度。所以,高分子链中含有较大数量长乙烯链段的EPDM动态热塑性弹性塑料就具有了较高的拉断强度。生胶微观结构对DTEP性能的影响作用得到了保证。

根据所获得的试验结果可得出如下结论:具有近似网络密度的硫化后的EPDM的强度与共聚物中长乙烯链段的含量有相关性。橡胶的微观结构会影响DTEP的强度性能。为了获得EPDM与PE共混的高强度材料,必须使用聚合物分子链中乙烯链段含量高的橡胶。

[1]Прум Э.В., Зеленецкий А.Н. Усп. химии.2001.70(1):72.

[2]Вольфсон С.И. Динамически вулканизованные термоэластопласты [M]. М.:Наука, 2004.160.

[3]Coan A.Y., Patel R. Rubb. Chen. Technol. 1981.54.862.

[4]Coran A.Y. Polym. Process. Eng. 1987-1988. 5(N)3-4. 317.

[5]Гугуева Т.А., Канаузова А.А., Резниченко С.В. Каучук и резина. 1998(4):7.

[6]George S., Neelakantan N.R., Varughese K.T., Thomas S. J. Polym. Sci:Part B: Polym. Phys. 1997.35(14):2309.

[7]Abdou-Sabet S., Puydak R.C., Rader C.P. Rubb. Chem. Technol. 1996.69:476.

[8]Баранов А.О., Мединцева Т.И., Жорина Л.А. и др. Пласт. массы.1997(2):36.

[9]Компаниец Л.В., Ерина Н.А.,Чепель Л.М. и др. Высокомол. соед. Сер.А.1997.39(7):1 219.

[10]Баранов А.О., Комова А.В., Зеленецкий А.Н., Прум Э.В. Усп. химии.1997.66.972.

[11]Стереорегулярные каучуки Под ред. У. Солтмена:Пер. с англ. М.:Мир, 1981. 1.428;2.69.

[12]Печенова Н.В., Шибряева Л.С., Шершнев В.А., и др. Высокомол. соед. Сер.А.2001.43(3):478.

[13]Печенова Н.В., Евреинов Ю.В., Летучий М.А. и др. Каучук и резина. 2000(5):14.

[14]Пат. 2069217 C1 Pф(Б.И.1996. No.32).

[15]Gibmeier H., Hummel K., Kerrut G. Kautsch. Gummi. 1969. 22(10):537.

[16]Дехант И., Данеи Р., Киммер В., Шмолькс Р. Инфракрасная спектроскопия полимеров: Пер. с нем.[M]М.:Химия, 1976.470.

[17]Нильсен Л.Е. Механические свойства полимеров и полимерных композиций:Пер. с англ.[M]М.:Химия,1978.312c.

[18]Задеренко Т.В. КиР.[J]2009(1):2-5.