丁腈橡胶/聚氯乙烯共混胶在钢丝编织液压胶管中的应用研究

2014-11-21周国钧

周国钧

(中策橡胶集团有限公司, 浙江 杭州 310011)

0 前 言

钢丝编织液压胶管是应用于液压设备、工程机械和汽车等,用来输送水基或油基流体的重要橡胶制品。其中,油基流体适用的钢丝编织液压胶管是由耐油基液压流体的橡胶内衬层(以下简称内胶)、一层或二层高强度钢丝层(增强层)以及耐天候耐油的橡胶外覆层(以下简称外胶)组成,工作温度范围-40~100 ℃,工作压力最大为60 MPa。原生产的主体材料采用丁腈橡胶(NBR)和氯丁橡胶(CR):内胶采用NBR,外胶采用CR/NBR(70/30),钢丝编织层之间的“中胶”采用CR/NBR(50/50)。

近年来,由于采用高速编织机,钢丝编织张力比以前增大,要求内胶硬度增加(邵尔A硬度80以上),NBR内胶胶料需要增加较多补强填料,给混炼和挤出造成困难。CR/NBR外胶胶料虽然耐臭氧和耐天候老化性良好,但在密炼机混炼时胶料容易产生焦烧,加工工艺质量控制不够稳定(容易造成钢丝胶管外胶产生焦烧和脱层),而且氯丁橡胶的价格较高。

我们采用丁腈橡胶/聚氯乙烯(NBR/PVC)共混胶作为内胶、外胶和中胶,分别替代NBR和CR/NBR,研制的钢丝编织胶管改善了胶料性能和工艺性能,成品各项性能达到国家标准GB/T 3683—2011《橡胶软管和软管组合件——油基或水基流体适用的钢丝增强液压型——规范》的要求。本文简要阐述了研究结果。

1 配方设计

1.1 生胶

本研究采用的生胶是上海赛可德橡胶集团生产的NBR/PVC共混胶,商品牌号为“NV5075橡塑合金”,它是以该公司自主知识产权专有技术生产的NBR与悬浮法PVC树脂(S-PVC)的高温熔融共混物,共混比为NBR/PVC=70/30。

NBR的丙烯腈含量为33%,门尼黏度ML(1+4)100 ℃为(55±5)。NBR与PVC的溶解度参数很相近,分别为19.1和19.5(J/cm3)1/2,两者具有良好的相容性,加上高温熔融共混以及含有透明型助剂,PVC均匀分散在NBR基体中,形成透明的共混胶。

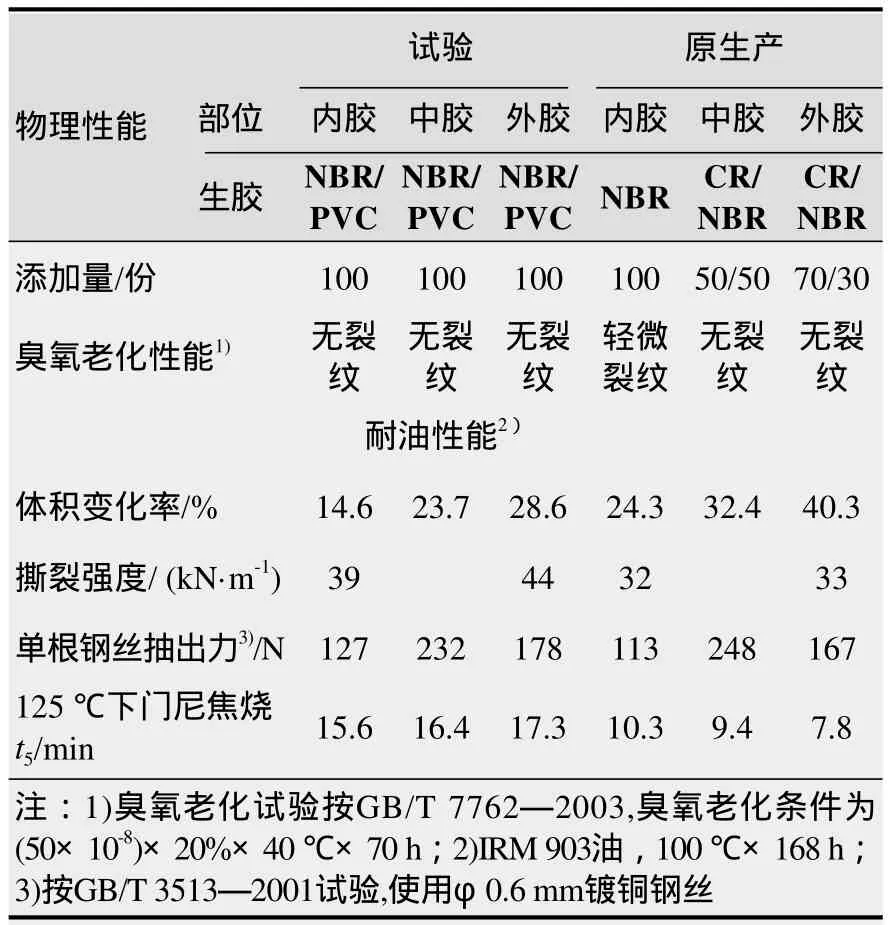

试验表明,与原生产使用的NBR和CR/NBR相比,NBR/PVC共混胶具有许多更适合生产钢丝编织液压胶管的优点:①耐臭氧老化性能优良。NBR耐臭氧老化性能很差,原生产胶管外胶采用CR与NBR并用,是利用CR优良的耐臭氧老化性能,又具有一定的耐油性。NBR/PVC的耐臭氧老化性能比CR/NBR要好。②耐油性能提高,有利于在工作温度范围内输送油基流体。③抗撕裂性能提高,有利于外胶抗拖拉损伤。④门尼焦烧时间较长,加工安全性提高,有利于胶管挤出。⑤改善了挤出工艺,挤出速度较快、挤出膨胀率较小,表面平滑不赶胶、尺寸稳定性好。但是共混胶也有一些缺点,例如与钢丝粘合性能不如CR/NBR。可以通过配方优化,使之得到解决。试验胶料与原生产胶料的部分对比数据见表1。

表1 试验胶料与原生产胶料部分对比数据

1.2 硫化体系

由于PVC不能用一般的硫化体系(硫磺或过氧化物硫化体系)交联,所以NBR/PVC共混物要针对NBR的硫化作用,胶管最常用的是硫磺硫化体系,过氧化物不适合无模的直接蒸气硫化工艺(会被氧降解)。

硫磺不但起到在橡胶大分子之间产生交联的作用,而且在钢丝与橡胶的粘合中起着重要作用。硫化时钢丝表面的镀铜层通过硫磺和橡胶发生化学反应,在金属表面生成Cu2S薄膜,硫磺与橡胶烃的交联反应同硫磺与黄铜的反应速度取得平衡,能获得最佳粘合效果。

促进剂的选择应考虑其对镀铜钢丝与橡胶的粘合性能和胶料工艺操作安全性的影响。对于要与镀铜钢丝粘合的胶料,要求具有较长的焦烧时间,且硫化曲线要平坦,起硫后又能很快达到正硫化时间点,使胶料中的硫磺同镀铜钢丝的镀铜层充分反应以达到硫化平衡,这需要使用后效的促进剂,因此硫化剂的用量很重要。经实验验证,胶料中的硫化剂——硫磺的最佳用量为2.0~3.0份;采用促进剂CZ和促进剂DM并用,用量为1.5~2.5份最适宜。秋兰姆类促进剂(如TMTD)和胍类促进剂(如促进剂D)有促进PVC分解的倾向,应避免使用。

采用三嗪复合硫化体系——硫化剂DB(2-N-二丁基-4,6-S-三嗪)+促进剂DM+金属氧化物(氧化锌和氧化镁),可以实现NBR与PVC共硫化。由于PVC产生了交联,NBR/PVC共混胶硫化程度明显增加,物理性能改善,特别是压缩永久变形降低。但由于DB价格昂贵,硫化温度要求高(170~180 ℃),目前生产胶管用的蒸气硫化罐难以达到,因此本研究未予采用。

活性剂采用氧化锌或硬脂酸,由于氧化锌与PVC热分解出的氯化氢生成氯化亚锌,有促进分解的倾向,因而氧化锌含量不超过5份。

1.3 补强体系

NBR/PVC共混物属于非结晶性的无定形聚合物材料,炭黑和白炭黑对其有明显的补强作用。加入补强填充材料不仅可以提高胶料的力学性能,改善胶料的加工工艺性能,而且还能降低材料成本。随着炭黑用量的增加,硫化胶的定伸应力、拉伸强度、撕裂强度和硬度逐渐增大,拉断伸长率渐渐减小。从各种炭黑的比较结果看,虽然表面积大的炭黑补强效果较好,但硫化胶的定伸应力低。考虑到高压胶管内胶应具有高定伸、高强度和高硬度特性,选用比表面积小、结构高的半补强炭黑、通用炭黑补强效果较好,同时在胶料中易分散,可大量填充以降低成本,并提高硫化胶的拉伸强度、抗撕裂强度和定伸应力,且变形小、生热低,弹性和耐屈挠性能良好,胶料的挤出加工性能好。白炭黑对NBR/PVC共混胶也有显著的增强效果,而且可以提高胶料与镀黄铜钢丝的粘合性,因此采用炭黑与白炭黑并用,根据不同部位胶料的性能和工艺要求进行调整,炭黑用60~100份、沉淀法白炭黑用10~20份为宜。

1.4 增塑体系

NBR/PVC共混胶需要使用增塑剂来降低胶料的黏度以获得柔软的胶料,同时有利于配合剂的分散及胶料的压出、压延及成型工艺,并且能够改善硫化胶的耐寒性能。有机酸酯类增塑剂是NBR和PVC共同适用的增塑剂,最常用的是邻苯二甲酸二辛酯(DOP),使用己二酸二辛酯(DOA)或癸二酸二辛酯(DOS)可以提高胶料的耐寒性, DOP、DOA和DOS的溶解度参数相应为17.9、17.2和17.1(J/cm3)1/2,与上述NBR和PVC的溶解度参数接近,因此与NBR/PVC共混胶的相容性很好。通过试验,选用DOP与DOA并用,胶料的压延、压出工艺性能好,硫化胶的耐高低温和耐候性也良好。增塑剂总量根据不同部位胶料的性能和工艺要求,在20~40份范围内进行调整。

1.5 防护体系

虽然NBR/PVC共混胶有优异的耐臭氧和耐天候老化性能,但是由于其中的NBR含有双键,为提高耐热氧老化性,要添加NBR的防老剂。初步筛选试验表明,防老剂RD有良好的效果,但不能选用胺类防老剂,因为会对PVC有一定的促进分解作用。添加防护蜡能进一步提升其耐臭氧、耐天候性能。

PVC在高温下可能会分解,需要添加热稳定剂。以往使用三盐基硫酸铅(俗称“三盐”),而二盐基亚磷酸铅(俗称“二盐”)、硬脂酸铅、硬脂酸镉等重金属盐,虽然热稳定效果良好,但均有毒性,不符合REACH法规的环保要求,不能使用。NV5075在制造过程中已加入高效、环保的热稳定剂,一般不需要在胶料中另行添加PVC热稳定剂。为了更好地抑制共混胶可能产生的热分解产物(主要是氯化氢),经综合考虑,添加了氧化镁。防护体系用量为氧化镁4~8份、防老剂RD 1~2份、防护蜡1.5~3份。

1.6 粘合体系

NBR/PVC共混胶与镀铜钢丝的粘合不如原生产胶料,为提高粘合效果,选用钴盐粘合增进剂。在现有的钴盐品种中,硼酰化钴的性价比比较适当,它的粘合效果优于间-甲-白粘合体系。硼酰化钴在硫化温度下,能快速解离出浓度较高的活性硫化亚钴,因而胶料有优良的粘合活性,解离出来的硼酰基能有效吸收胶料中腐蚀性的酸性或碱性物质,可以阻止钢丝被腐蚀,即对钢丝有缓蚀作用。而且由于硼元素的存在,可赋予粘合结构耐热、耐湿气、耐蒸气和耐盐水腐蚀性。在粘合体系中还配有增粘树脂。经过配方优化,采用硼酰化钴粘合体系的NBR/PVC共混胶的胶料,与钢丝的粘合力均达到原生产胶料的水平(见表1)。试验表明,硼酰化钴用量为0.5~1份,增粘树脂用量为5~8份。

2 配方优选及性能测试

经过试验优选的配方如下。胶料性能及企业内控指标见表2。

(1)内胶配方(单位:份)为NBR/PVC共混胶(NV5075) 100,氧化锌 5,硬脂酸 0.5,防老剂RD 1.0、防护蜡 1.5,炭黑 100,沉淀法白炭黑 10,增塑剂(DOP+DOA) 20,钴盐/增粘树脂 5.6,硫化剂/促进剂 4.5,其他 20。

(2)中胶配方(单位:份)为NBR/PVC共混胶(NV5075) 100,氧化锌 5,硬脂酸 0.5,防老剂RD 1.0,炭黑 40,沉淀法白炭黑 20,增塑剂(DOP+DOA) 20,钴盐/增粘树脂 6,硫化剂/促进剂 4.0,其他 30。

(3)外胶配方(单位:份)为NBR/PVC共混胶(NV5075) 100,氧化锌 5,硬脂酸 0.5,防10,增塑剂(DOP+DOA) 35,钴盐/增粘树脂8.6,硫化剂/促进剂 4.5,其他 50。

表2 胶料性能测试结果和企业内控指标

3 胶管制造工艺

本研究试制的钢丝编织液压胶管的制造工艺流程如图1所示。老剂RD 1.5、防护蜡 2,炭黑 70,沉淀法白炭黑

图1 钢丝编织液压胶管的制造工艺流程

表3 胶管成品检验结果

胶料混炼按常规密炼机工艺要求,挤出采用XJD-120冷喂料挤出机,口型温度为65~75 ℃, 螺杆温度50~60 ℃,机身温度为55~65 ℃。挤出制品表面光滑、黑亮,管坯挺性好,不赶胶,挤出膨胀率小,尺寸易于控制。编织采用德国MAYER公司MR-15双盘高速24锭编织机,选用软管规格为内径16 mm×2层。硫化采用直接蒸气硫化罐,蒸气压力0.45 MPa,硫化时间50 min。

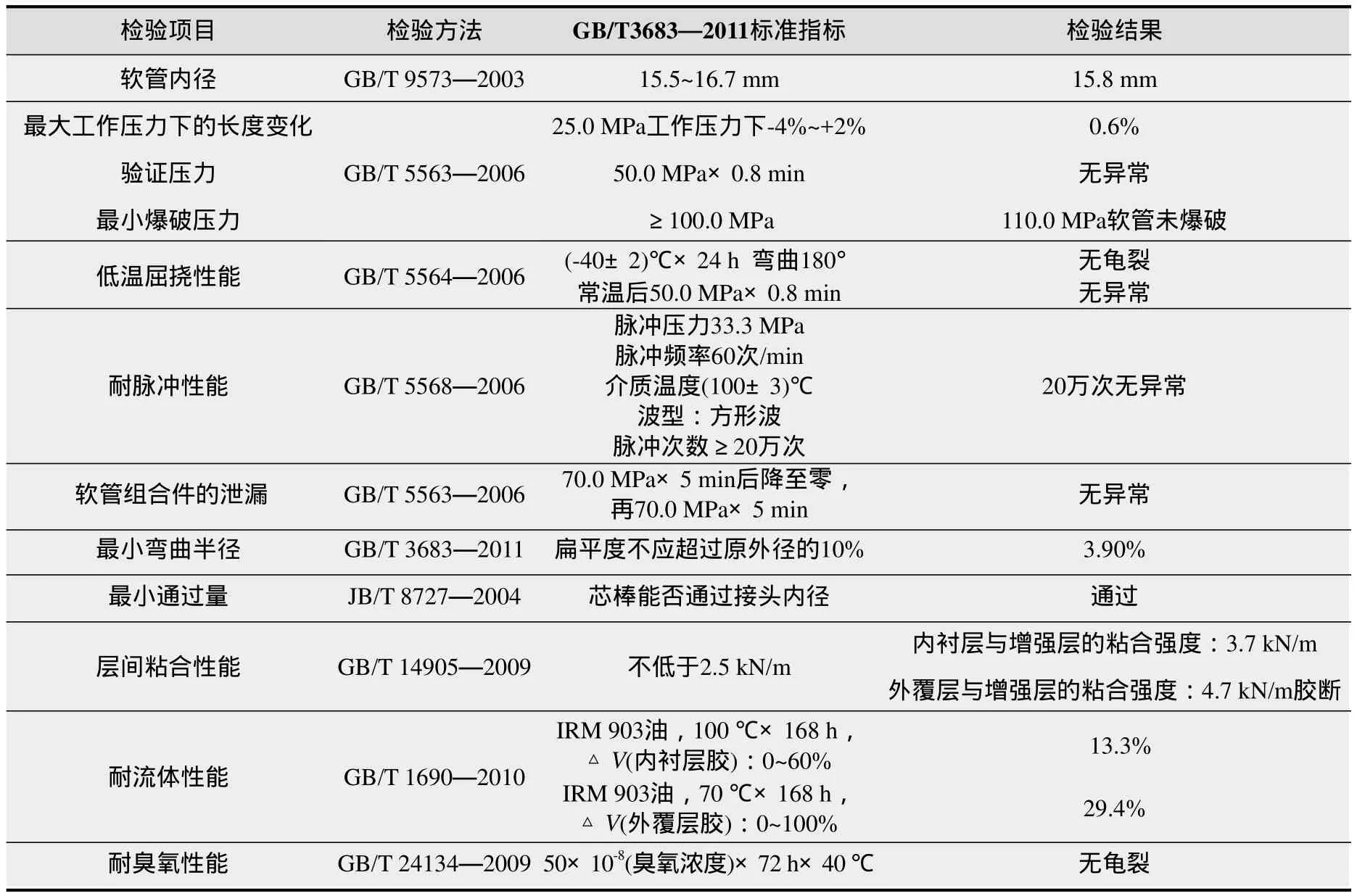

4 成品试验

按GB/T 3683—2011标准中的R2ATS型软管试验要求,取钢丝编织内径16 mm×2层软管,装配上金属管接头,按产品标准项目进行性能检测。其中脉冲的试验流体温度为100 ℃,在133%最大工作压力的脉冲条件下,软管承受住20万次以上的高温脉冲,试验结果符合GB/T 3683—2011标准指标规定的各项成品性能要求。成品性能检验结果见表3。

5 结 论

(1)该共混物作为胶管内胶、中胶和外胶有许多优点:耐臭氧老化优良,耐油性能高,抗撕裂性能改善,门尼焦烧时间长(加工安全),挤出性能好,表面光滑,不赶胶,挤出的内外管坯挺性好,挤出膨胀率低,尺寸稳定性好。

(2)通过合理的配方设计,胶管胶料和成品的全部检验项目均符合国家标准GB/T3683—2011标准中的R2ATS型软管的性能要求,具有推广使用的价值。

致谢:本文承蒙北京橡胶工业研究设计院谢忠麟教授级高级工程师指正,深表谢忱。