基于VDI 2230的某新能源叉车对开式轮辋防松研究*

2023-05-10杨婷婷兰清群

杨婷婷 兰清群

(安徽交通职业技术学院 安徽合肥 230051)

新能源叉车属于工业车辆,其轮胎轮辋安装一般属于中等精度装配。对开式轮辋在装配时,先将外轮辋和内轮辋使用特种螺栓进行固定成总成,再将轮辋总成安装到轮毂总成上。安装时内轮辋与轮毂总成相配合,使用轮辋螺栓和轮辋螺母进行固定。轮毂总成上的轮辋螺栓为M14的标准件,对开式轮辋上的轮辋螺栓通过孔为Φ20的通孔。对开式轮辋一般采用螺母座定位安装,外轮辋与轮辋螺母连接部分采用了60°的锥角连接形式。安装完成后,需对轮辋螺母施加一定的预紧力,以此锁紧螺母。

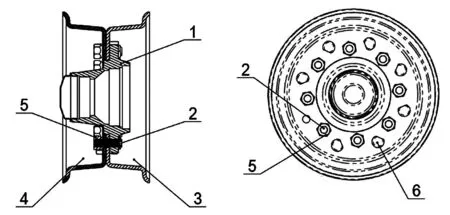

1、轮毂总成;2、轮辋螺栓;3、内轮辋;4、外轮辋;5、轮辋螺母;6、特种螺栓图1 对开式轮辋安装总成示意图

因叉车的工作环境差、工作强度高等因素,若轮辋螺母在后续工作中出现了松动,很容易导致轮辋螺母和轮辋之间疲劳磨损,出现轮辋孔溢大或轮辋螺栓断裂的破坏形式[1-4]。

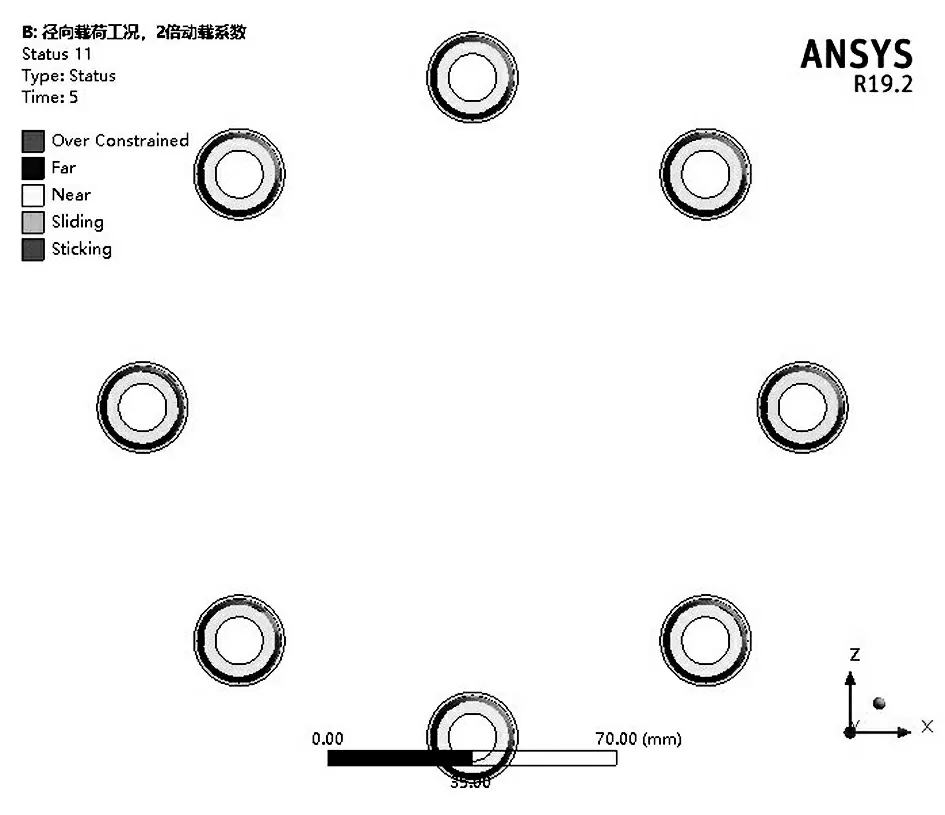

文章以对开式轮辋为研究对象,使用有限元分析软件ANSYS Workbench,基于VDI 2230[5-6]标准,对轮辋安装进行弯曲载荷工况和径向载荷工况静力学分析,并对轮辋螺母和轮辋之间、轮辋和轮毂之间进行滑移分析,寻求改进方案,提升轮辋防松效果。

1 计算模型

三维模型考虑轮毂与安装螺栓,载荷条件中考虑螺栓预紧力;接触位置建立有摩擦接触。

1.1 径向载荷工况

(1)载荷Wr:径向载荷是径向分布于一定角度的胎圈座曲面上的力[8]。根据Stearns J. 等提出的径向载荷余弦分布模型理论[8-9],轮辋总成上任意角度θ处施加的径向分布力Wr可按如下公式[10-11]计算得来:

(1)

式(1)中:Wr为径向分布力;Fr为轮辋体单侧胎圈座上受到的径向力;b为轮胎与轮辋体接触面宽度;rb为轮胎与轮辋体接触面半径;θ0为余弦载荷分布范围的半角;θ为轮辋总成上径向分布力的角度。

(2)加载面:为轮胎与轮辋接触的面,方向与合力同向;考虑螺栓预紧力。

(3)约束:轮辋螺栓孔位置X、Y、Z三个方向的自由度。

1.2 弯曲载荷工况

(1)载荷F:在轮辋连接桥的中心处施加一个平行于轮辋安装面的力。试验载荷F按如下公式[15]计算:

(2)

式(2)中:Fv为车轮最大静载荷;S为强化实验系数,也为动载系数;μ为轮胎与路面摩擦系数;R为轮胎静力负荷半径;d为轮辋轮辐偏距;L为受力点力臂长度。

(2)加载面:安装轮辋桥体中心位置。

(3)约束:约束轮辋外侧X、Y、Z三个方向自由度。

轮辋螺栓强度:M14细牙,10.9级。

1.3 网格划分

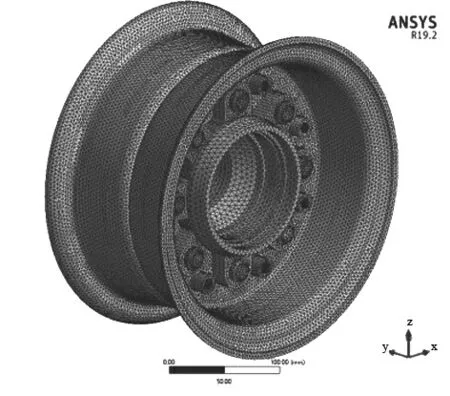

轮辋装配体模型网格划分时都使用二阶单元,轮辋体使用四面体单元划分网格,网格尺寸为3.8mm,轮辋体上的辐板位置局部设置面网格尺寸为3mm;轮毂模型将螺栓安装台阶切割出来与轮毂分别划分网格,轮毂使用四面体单元,网格尺寸为5mm,螺栓安装台阶使用MultiZone方法划分三棱柱单元,网格尺寸为3mm;螺栓与螺母使用MultiZone方法划分六面体单元,网格尺寸为2.5mm,最终得到的轮辋网格模型如图2所示,包含327137个单元,715037个节点。

图2 轮辋装配体网格模型

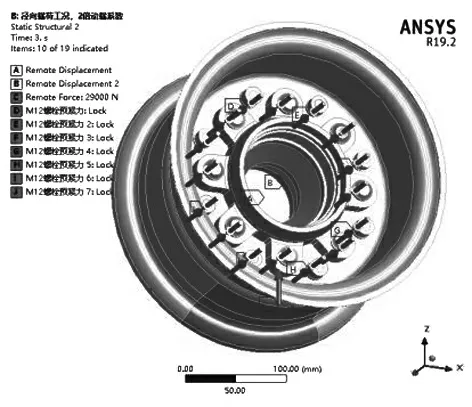

1.4 不同工况下的有限元模型

采用 Solid Works 软件进行建模和局部简化后,通过ANSYS 有限元仿真软件使用三维实体单元对轮辋总成进行网格划分,为了提高计算精度,使模型更加精确,在轮辋厚度方向上需至少保证有3层的网格单元,轮辐与轮辋体的焊接关系通过共用节点模式进行模拟。弯曲载荷工况下,约束轮辋体上远离轮辐端的端面,对轮辐施加弯曲载荷和螺栓预紧力;径向载荷工况下,约束轮辐并对螺栓施加预紧力,对轮辋体施加径向载荷。两种工况下的有限元模型和载荷施加分布如图3所示。

(a)径向载荷工况

2 分析结果

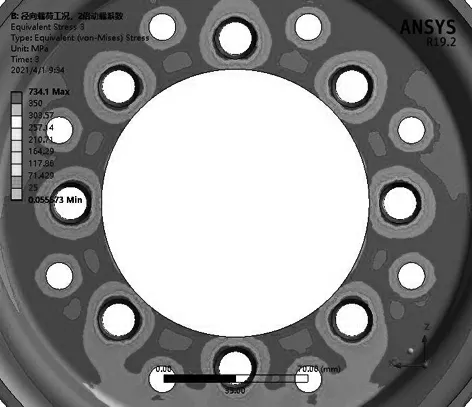

根据上述载荷加载,对轮辋螺栓、轮辋在径向载荷工况和弯曲载荷工况下分别进行强度校核。

2.1 轮辋分析

根据计算,轮辋仿真结果如图4所示。

(a)径向载荷工况

从仿真结果可以看出,轮辋的在轮辋螺栓安装孔处产生最大应力,其应力值为650MPa,但该应力主要是压应力。

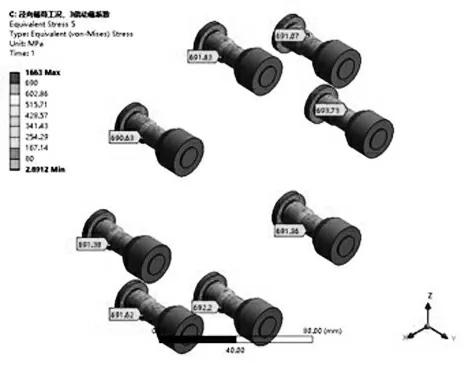

2.2 轮辋螺栓分析

根据计算,轮辋螺栓的仿真结果如图5所示。

(a)径向载荷工况

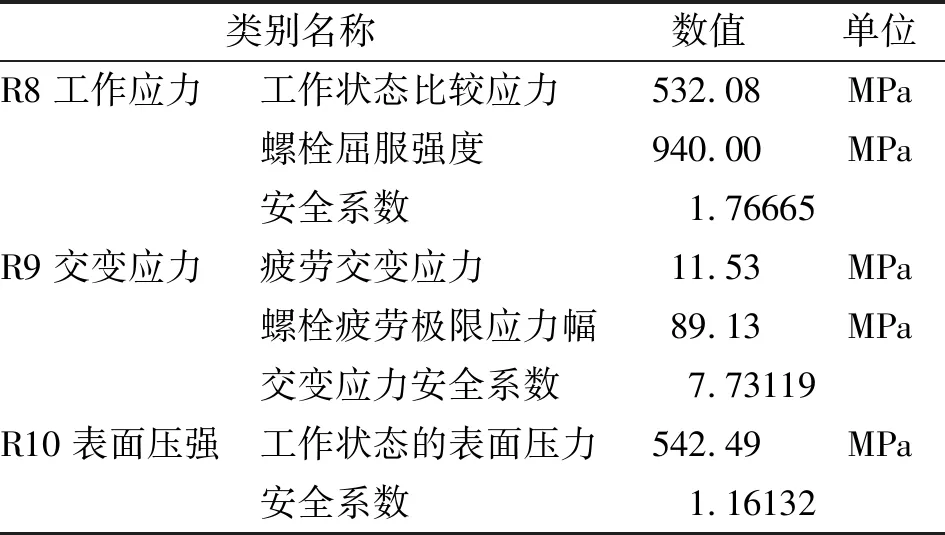

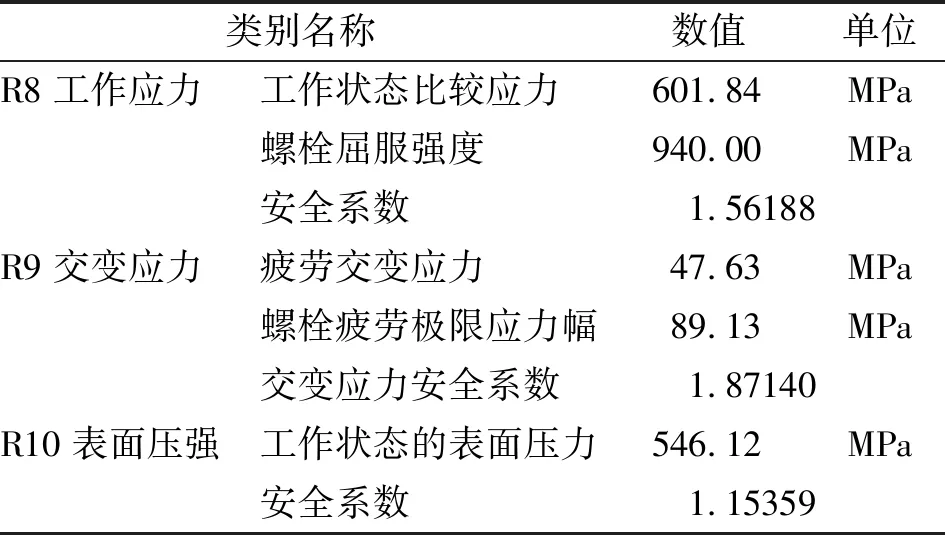

轮辋螺栓的判断根据标准VDI 2330进行。标准VDI 2230为德国高强度螺栓连接的系统计算,被公认为国际上作为计算高强度螺栓连接的标准工作。其假设了有关加装和集合参数的知识,并适用于单螺栓的连接。文章以次标准为基础,以螺栓的几何尺寸、特性参数以及螺栓所受反力和反力矩作为初始条件,计算得到轮辋螺栓的几种安全系数,如表1所示。

表1 依据VDI 2230计算得到轮辋螺栓在径向载荷工况下的螺栓强度结果

表2 依据VDI 2230计算得到轮辋螺栓在弯曲载荷工况下的螺栓强度结果

根据VDI 2230计算得到的螺栓安全系数可以看出,轮辋螺栓的本身强度满足使用工况要求。

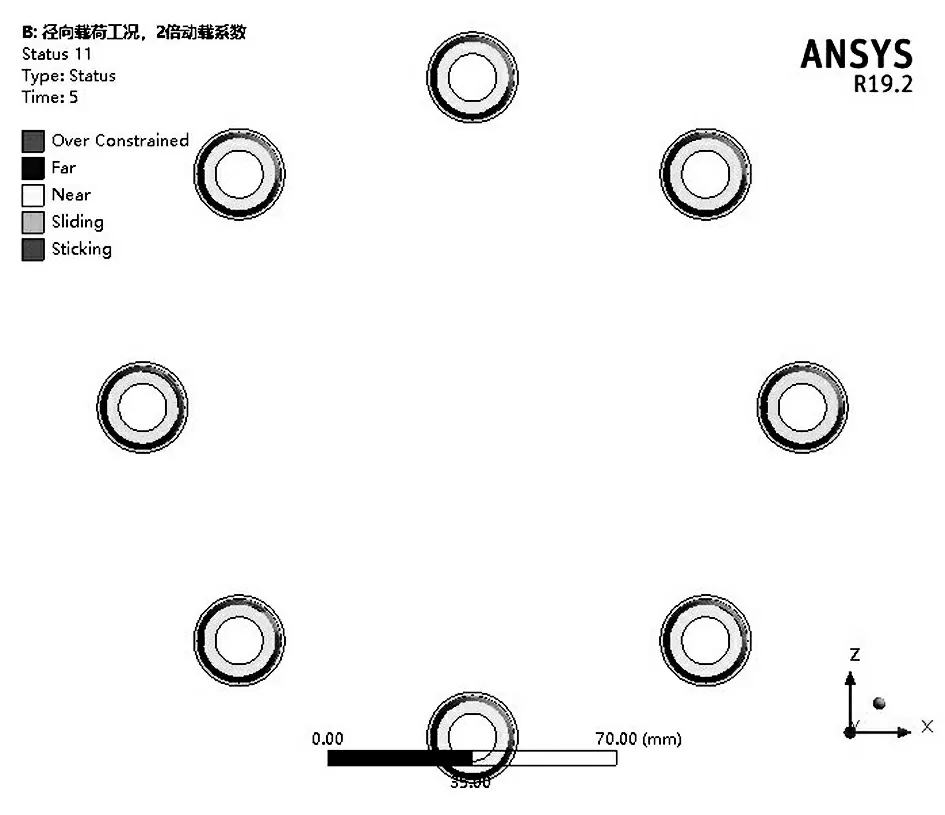

3 各接触面滑移分析

从上述的分析结果看出,轮辋和轮辋螺栓其本身的强度满足使用工况要求,为进一步探索轮辋的松动原因,提高轮辋防松效果。对安装后的轮辋与轮毂之间、轮辋和轮辋螺母之间接触面滑移进行分析,分析结果如图6所示。

(a)轮辋螺母和轮辋接触面滑移情况

以上各图中接触面的红色区域表示没有相对滑移,橙色区域表示发生了相对滑移,红色区域越大表示螺栓发生松动的可能性越小,防松效果越好。从分析结果可以看出,轮辋螺母和轮辋之间、轮辋和轮毂之间都存在相对滑移,在工程机械的使用工况下,可能会出现轮辋螺母松动的破坏形式。

4 改进方案

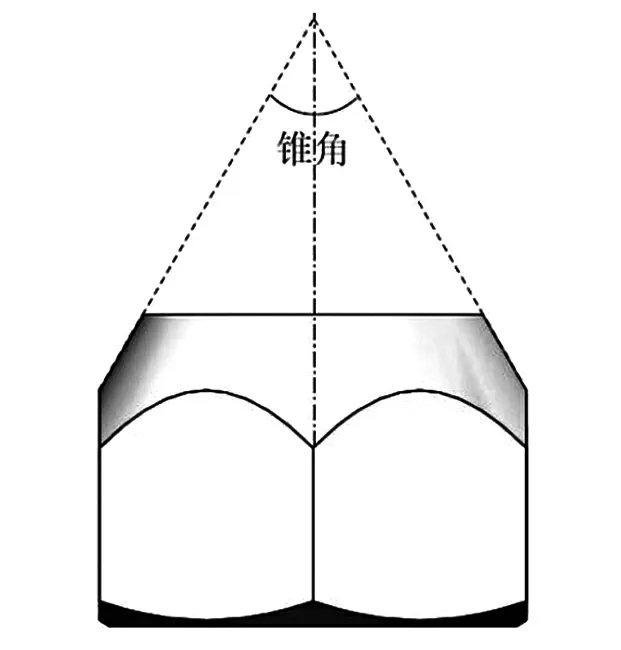

工程机械的轮辋安装定位一般采用的是螺母座定位方式,故采用锥面轮辋螺母,现使用的轮辋螺母的锥角为60°,如图7所示。

图7 轮辋螺母示意图

锥螺母的使用能满足螺母座定位要求,但其锥度的大小对滑移量有影响,现对60°、90°和120°三种锥角螺母,在同一工况下进行相对滑移量分析。

轮辋螺母和轮辋接触面滑移情况

对比三种锥角的螺母结构分析结果,可以看出:在同一工况下,螺母锥面的锥角取值增大,螺母锥面滑移情况以及轮毂与轮辋接触面滑移情况均有所改善,防松效果变好。

进一步分析轮辋螺母锥度变化后对轮辋的应力影响,对上述三种锥角螺母在同一工况下的轮辋进行静力分析,其分析结果如图9所示。

(a)60°锥角对应相对滑移情况

对比三种锥角对应的轮辋螺栓孔应力分析结果,从图9可以看出:在同一工况下,螺母锥面的锥角取值增大,轮辋上螺栓孔应力明显减小。故增大螺母锥面的锥角,可以改善轮辋螺栓孔应力情况。

综上分析,为了进一步提高轮辋的防松效果,在不变化轮辋安装的定位方式,可以将轮辋螺母的锥角提高到120°。

5 结论

经过上述的分析,该新能源叉车对开式轮辋,在不改变轮辋安装的螺母座定位方式时,可以将螺母锥角从现60°提高到120°,轮辋螺母和轮辋之间的滑移情况以及轮毂与轮辋接触面滑移情况均有所改善,防松效果变好,同时改善轮辋螺栓孔应力情况。