高负荷跨声速涡轮激波损失机理及控制技术研究

2014-11-19向欢,陈云,葛宁

向 欢,陈 云,葛 宁

(1.南京航空航天大学能源与动力学院,南京210016;2.中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

跨声速涡轮叶栅叶型损失主要由叶片表面边界层、尾迹和尾缘激波损失等组成,尾缘激波及其与叶片边界层和尾迹相互作用带来的损失比单独的叶片表面边界层损失大得多,当出口马赫数达到1.2时,激波及其掺混损失可使总损失增大1倍左右。为了减小涡轮部件的质量及叶片数,美国NASA和GE公司合作提出了高负荷涡轮研究(Highly-LoadedTurbine ResearchProgram,HLTRP)计划[1-2],其中很重要一部分的工作就是设计膨胀比高达5.5的单级高负荷高压涡轮。涡轮级负荷的大大增大使得涡轮工况马赫数也有较大提升,从而带来严重的激波损失问题。该计划通过优化叶栅通道形式将原始的纯收缩叶型改成收缩扩张叶型、叶片尾缘型面修型、减小尾缘厚度的直线型叶背、优化安装角和落后角等,有效地减小了尾缘激波强度及其损失,使得该高压涡轮在负荷系数增大33%的情况下效率也提高2%。

本文以HLTRP计划为契机,对高负荷跨声速涡轮的波系结构、激波损失机理和如何削弱激波损失等方面进行深入研究,以指导高性能高负荷跨声速涡轮设计。

1 问题描述

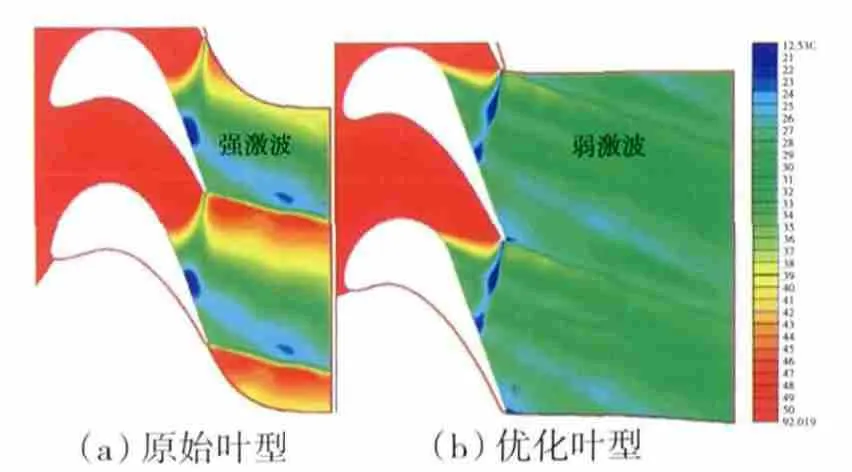

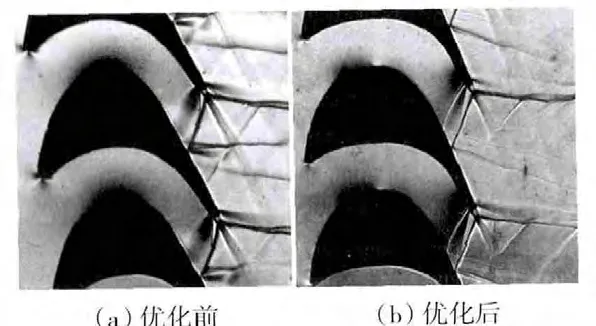

HLTRP计划中原始和优化叶型的流场压力分布对比如图1所示。后者有效地减弱了尾缘激波强度,减小了激波损失,但对具体的叶型设计过程、数据和计算条件等参数都未提及且至今尚未解密,因此有必要对该叶型进行深入研究。

图1 优化前、后涡轮叶栅流场压力分布[1-2]

对该叶型进行了描点、光顺等处理,最终还原得到了前、后2种叶型,并对典型叶型参数进行了解析求解,将Giel[1-2]指出的几个重要参数列于表1。从表1可见,优化叶型对安装角进行了调整,并减小了尾缘弯折角和楔形角。此外,利用报告中提到的在进口总压/出口静压比为3.25下对该叶型进行了数值模拟,计算采用的求解器是自行开发的CFD 软件NUAA-Turbo。优化前、后叶型流场马赫数分布对比如图2所示。从图中可见,优化后叶片尾缘处的外伸以及内伸激波在相邻叶片吸力面上的反射激波强度都明显减弱;优化后叶型的总压恢复系数较原始叶型的增大了3%,可见优化后叶型的损失较原始叶型的明显减小;优化后叶型的喉道位置不再位于压力面尾缘处而是向前缘方向移动了一段距离,可以判断该叶型采用了收缩-扩张型叶栅通道;原始叶片喉道后吸力面的曲率较大,而优化后的叶片吸力面型面在喉道后近似为1条直线,且延伸得更长,因而尾缘弯折角和吸力面喉道后曲率都有所减小。

表1 优化前、后典型叶型参数对比

图2 优化前、后叶型流场马赫数分布对比

因此,本研究认为有必要对高负荷跨声速涡轮叶栅内的激波结构和工况的改变对激波结构的影响,以及对激波损失机理及其控制技术进行深入探讨。

2 高负荷跨声速涡轮激波损失机理

2.1 不同工况下涡轮叶栅通道内的流场结构

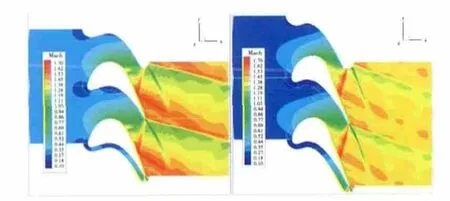

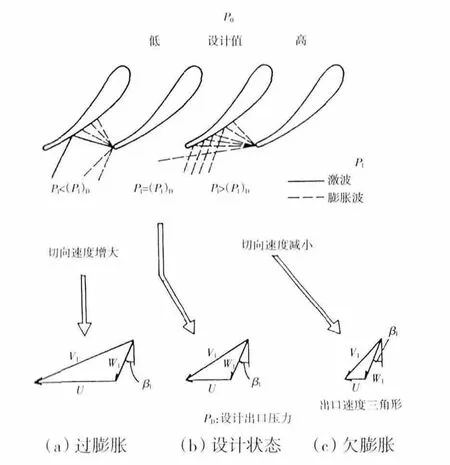

航空燃气涡轮发动机主要采用反力式涡轮,燃气在转子和静子通道中都是加速膨胀流动。跨声速涡轮通常是进口气流为亚声速、出口气流为超声速,在叶栅通道中存在1个跨声速区,且涡轮转子和静子内部流动现象与喷管流动非常相似[3-5]。在设计状态下涡轮叶栅通道通常不存在激波,但由于来流不均匀或工况的改变,叶栅通道的反压往往不同于设计状态下的情况。在不同反压下跨声速涡轮叶栅内的流场情况类似于1个拉瓦尔喷管,如图3所示[6]。点j 代表设计工况,此时喷管出口压力与下游反压相等,当反压增大时,出口压力低于反压而导致了激波的出现,如工况d~h,激波位置取决于出口压力与反压的比值,当反压减小时激波由喷管通道内向下游移动。相反,如果反压低于喷管出口压力时,就会出现图中k 工况所示的膨胀波系。

图3 不同反压下拉瓦尔喷管内流场情况[6]

跨声速涡轮叶栅通道内的流场结构如图4所示,其中气流顺畅地流出叶栅通道,对应图3中的工况j。图4(c)对应在反压降低工况下,气流在叶栅通道前部压缩加速并在声速线处达到声速;叶栅喉道后因斜切口内流通面积的扩张气流通过一系列扇形膨胀波系继续超声膨胀加速,且处于欠膨胀状态,于是压力面尾缘发出的扇形膨胀波系打到吸力面上,并反射出一系列膨胀波;气流经过膨胀波系及其反射膨胀波系流出叶栅通道,最终压力与出口反压平衡。图4(a)对应的反压升高工况下,气流在喉道后穿过压力面尾缘处发出的膨胀波系后处于过膨胀状态,此时的气流压力低于出口反压,需要激波来将压力恢复,因此压力面尾缘处又发出1道尾缘激波打向相邻叶片吸力面,并在吸力面上反射出另1道激波,最终气流经过复杂的膨胀波系和激波系后流出叶栅通道,压力与出口反压平衡。

图4 在不同工况下涡轮叶栅流场结构[6]

2.2 涡轮叶栅尾缘波系结构

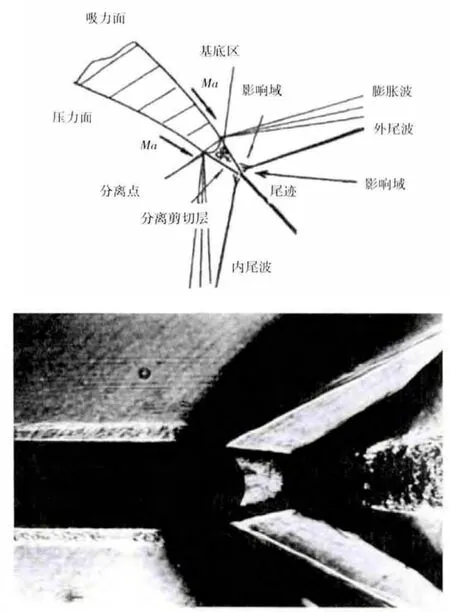

Denton和徐力平[7]详细地揭示了超声速涡轮叶栅尾缘附近的激波结构,如图5(a)所示。跨声速涡轮叶栅中气流由压力面和吸力面流经尾缘处时速度都很大,气流在两侧各自的分离点脱离叶型表面,从而形成2个自由剪切层。而自由剪切层与叶片尾缘形成1个低压低速的三角区,即尾缘基底区。与此同时,为平衡基底区内的低压,两侧的分离点处会发出1道扇形膨胀波束,超声速气流经膨胀波后继续膨胀加速达到基底区压力。但是如果尾缘处局部型面造成气流经过扇形膨胀波束后处于过膨胀状态,气流压力低于基底区内压力时,就会在分离点处诱导出1道激波以恢复压力,此激波称为尾缘分离激波,显然这不是期望看到的。此后2个高速自由剪切层在基地区末端汇集,2股气流在基底区尾部相遇并压缩拐弯,最后达成相同的流动方向,而超声速气流的这种拐弯只有通过激波来实现,于是形成了1对燕尾形的斜激波,其右支(顺气流流动方向看)伸向叶栅通道内称为内尾波或右伸激波,而左支伸向叶栅通道外称为外尾波或左伸激波。此后2个自由剪切层内的低能流体从汇集点向下游流动形成尾迹。Raffel[8]通过PIV试验获得的涡轮尾缘附近的纹影照片如图5(b)所示。从图中可清晰地分辨出叶片表面的湍流边界层、1对尾缘分离点前的扇形膨胀波(黑色区域)、分离点发出的1对分离激波(亮白色射线)、基底区、尾迹以及基底区末端点发出的1对燕尾波等结构,与Denton描述的尾缘波系结构一致。Lakshminarayana[3]将尾缘波系结构中2对燕尾形斜激波分别命名为尾缘分离激波和再附激波。

图5 超声速涡轮叶栅尾缘波系结构[8]

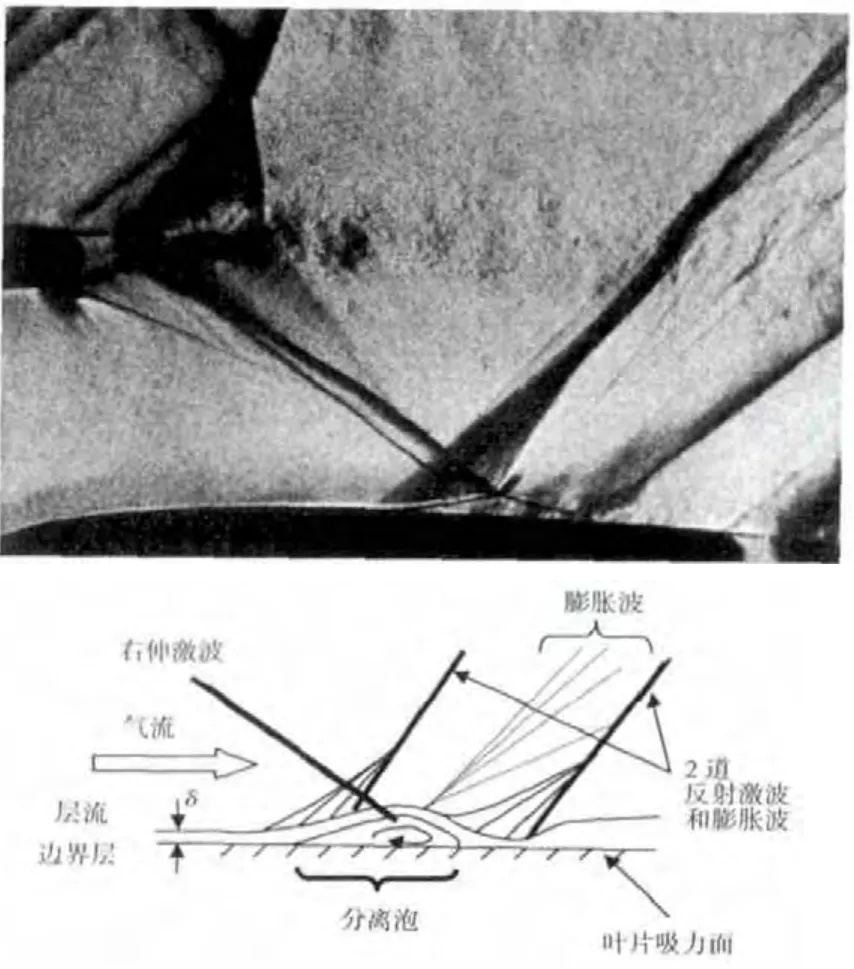

需要指出的是,尾缘分离激波和再附激波的右支都会穿过叶栅通道,并打到相邻叶片的吸力面上,反射出相应的反射激波。如果该右伸激波强度够大,将会出现如图6所示的激波与边界层相互作用,造成吸力面边界层突然增厚甚至分离,分离泡较大时会在分离泡及再附点反射出2道反射激波,进一步增加波系的复杂性并增大流动损失。此外,Lakshminarayana[3]还指出,内伸激波在吸力面上的入射点及反射激波的强度与叶片型面有很大关系,设计和加工上的微小误差都会对激波结构及其带来的损失产生非常大的影响。

综上所述,总结高负荷跨声速涡轮叶栅通道内的流场并对波系结构统一命名。

图6 尾缘激波与吸力面边界层相互作用[8,15]

(1)跨声速涡轮转子和静子通道内气流都是膨胀加速流动,且类似于拉瓦尔喷管。叶栅喉道前的流道内,气流亚声压缩加速;流经叶栅喉道后,气流在斜切口内继续超声速膨胀加速。

(2)在设计状态下,气流沿程持续加速降压,在斜切口处不会出现膨胀波与激波;反压降低时,气流在斜切口处欠膨胀,需经过1个扇形膨胀波束及其反射膨胀波束来增压;反压增大时,气流在斜切口处过膨胀,需经过1道激波及其反射波来降压。

(3)跨声速涡轮叶栅尾缘波系结构复杂,两侧高速气流流经尾缘处会脱离壁面,形成2个自由剪切层及1个低速低压的基底区,分离点处形成1对扇形膨胀波束,气流经过膨胀波后加速减压以平衡基底压力。如果此时膨胀过度,会在分离点诱导出1对燕尾形的分离激波。最后在基底区末端点处,两侧气流经过1对燕尾形的再附激波压缩拐弯,直至气流方向一致。

(4)尾缘分离点处发出的膨胀波束和可能出现的尾缘分离激波,以及基地区末端处发出的再附激波都是成对出现。其右支都会伸向叶栅通道内,打到相邻叶片的吸力面上,并一定程度上反射出相应的膨胀波和激波。

3 高负荷跨声速涡轮激波损失控制技术

激波损失是涡轮损失的重要组成部分,减小激波损失是提高涡轮气动设计水平的重要途径。Denton[9]于1993年提出了激波压缩的效率公式

式中:P 为激波波前压力;ΔP 为激波静压升;γ 为比热比。

从式(1)可见激波压缩过程的能量损失与相对静压升平方成正比,而在涡轮叶栅环境中,激波静压升主要由尾缘基底区内压力和出口反压决定。徐力平[10]也认为在反压一定时,基地压力与尾缘激波损失存在一定的对应关系。因此基底区对于涡轮尾缘激波损失的大小至关重要。

如何有效地减小涡轮尾缘激波损失,Denton[7]和徐力平[10]都认为应当减小喉道后的叶片型面曲率,调整吸力面喉道后的流线曲率。Lakshminarayana[3]指出尾缘损失与尾缘处的型面曲率和尾缘厚度有很大关系。Corriveau[11]指出,前加载式叶型比后加载式叶型在吸力面尾缘处的曲率更大、气流速度更高、基地压力更低,需要1道更强的尾缘激波来提升压力,于是尾缘激波损失更大,因此建议采用后加载式涡轮设计。在国内,黄忠湖[12]认为叶片尾缘堵塞度(尾缘厚度/叶栅喉道宽度)是决定涡轮性能的关键因素之一,喉道上游叶栅流动的收敛度应当先急后缓,喉道到尾缘的吸力面型线应采用直线、弯折角应尽量小;季路成[13]指出尾缘厚度及尾缘附近叶片表面速度分布是决定跨声速涡轮叶栅性能的关键,通过叶型设计可以消除或减弱吸力面上的反射波。下面列举2个实例进行论述。

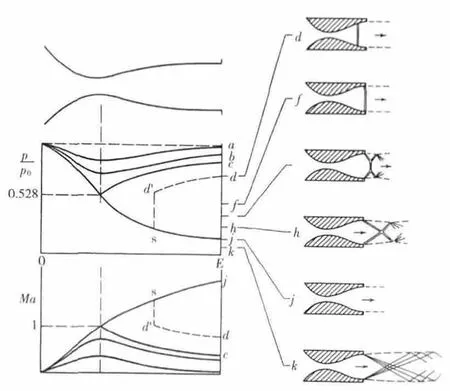

对于收缩-扩张比、喉道距前缘相对位置以及尾缘厚度等关键造型参数,张磊[14]在某高负荷跨声速收缩-扩张型涡轮上进行了针对性地讨论。因为跨声速涡轮叶栅流动类似于拉瓦尔喷管流动,选择合适的收缩-扩张比能够使涡轮叶栅在设计工况下工作,流动损失最小。对喉道距前缘相对位置的研究发现,存在1个最佳喉道位置。而尾缘激波损失与尾缘堵塞度(尾缘厚度/叶栅喉道宽度)呈一定的线性关系,因此尾缘厚度对涡轮性能至关重要。张磊指出,随着尾缘厚度的增大,尾缘后低速低压的基地区更大,尾缘再附激波更强,于是激波损失更大,如图7所示。需要指出的是,考虑到尾缘冷却、结构强度等因素,涡轮尾缘不能单纯地为了减弱激波损失而削尖,因此需要对尾缘厚度进行综合考虑。

图7 不同尾缘厚度的叶栅流场马赫数分布对比[14]

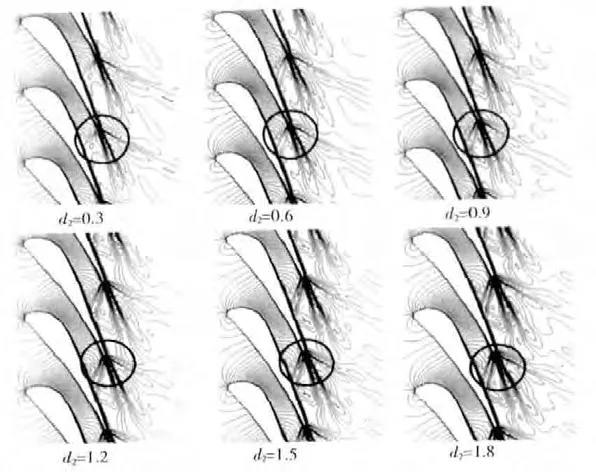

Sonoda等[15]采用新型遗传算法对出口等熵马赫数约为1.2的高负荷跨声速涡轮叶栅进行了优化设计,将吸力面上最大曲率点从原始叶型的40%轴向弦长位置处前移到了25%处,且对压力面上75%~90%段进行了修型,形成1个小凹坑,并对优化前后2种叶型进行了试验和数值模拟,试验获得的流场纹影如图8所示。图8(a)原始叶型中尾缘处形成了1对非常强的再附激波,其右支打到相邻叶片的吸力面上并反射出2道激波,表明此时强右伸激波诱导出了吸力面边界层的分离,即图6所述的现象。而图8(b)优化叶型中尾缘再附激波前出现了另外1道激波,在压力面一侧形成了双激波模式。该附加激波是由压力面上的小凹坑诱导产生的,气流从凹坑前端上游流经凹坑最凹点时受扰动产生1道激波,减速增压,最凹点后气流再膨胀加速到凹坑末端。此时尾缘处气流速度比原始叶型的有效减小,即基地区前尾缘气流速度减小,因此尾缘再附激波强度减弱。此外还发现2道右伸激波打到相邻叶片吸力面上都只反射出了1道激波,表明此时的入射激波强度都较弱、叶栅总压损失减小。因此通过控制尾缘附近压力面型线、将1道强尾缘激波划分为2道或者几道弱激波的设计理念,有助于减弱尾缘激波的强度、减小损失。

图8 优化前、后叶型的波系纹影对比[15]

(1)出口马赫数大于1.2的跨声速涡轮叶栅通道形式适宜采用收缩-扩张型;在进口气动参数给定情况下,选择合适的缩扩比与喉道位置,使得涡轮叶栅处于设计工况或接近设计工况下工作,此时流动损失最小。

(2)喉道到尾缘的吸力面型线应尽量采用直线、尾缘弯折角应尽量小;减小尾缘厚度、对尾缘倒椭圆角等处理有助于减小基底区,减弱尾缘激波强度,减小损失。

(3)可通过尾缘附近叶片型面局部修型来减小基底区前的气流速度;而尾缘附近型面在设计或加工中的微小误差会造成尾缘波系结构及损失的剧烈变化。

4 结论

(1)跨声速涡轮叶栅常采用收缩-扩张通道形式,流动与拉瓦尔喷管的类似;涡轮尾缘流场结构复杂,存在分离膨胀波、分离激波、基地区、再附激波、尾迹、吸力面反射波甚至激波边界层相互干扰等流动现象。

(2)采用收缩-扩张通道、选取合适的缩扩比和喉道位置有助于使涡轮在设计工况或接近设计工况下工作;而喉道后的吸力面型线采用直线、减小吸力面尾缘弯折角、尾缘厚度、尾缘附近型面局部修型等措施都有助于减小基底区前的气流速度,减弱激波强度,减小激波损失。

[1]Giel P W.NASA/GE highly-loaded turbine research program[R].NASA-20080005551,2007.

[2]Giel P W.NASA/GE highly-loaded turbine research program[R].NASA-20080033966,2008.

[3]胡骏,吴铁鹰,曹人靖.航空叶片机原理[M].北京:国防工业出版社,2006:160-162.HU Jun,WU Tieying,CAO Renjing.Principle of aviation blade machine[M].Beijing:National of Defense Industry Press,2006:160-162.(in Chinese)

[4]楚武利,刘前智,胡春波.航空叶片机原理[M].西安:西北工业大学出版社,2009:135-138.CHU Wuli,LIU Qianzhi,HU Chunbo.Priciple of aviation blade machine [M].Xi’an:Northwestern Polytechnical University,2009:135-138.(in Chinese)

[5]王保国,刘淑艳,黄伟光.气体动力学[M].北京:北京理工大学出版社,2005:146-148.WANG Baoguo,LIU Shuyan,HUANG Weiguang.Gas dynamics[M].Beijing:Beijing Institute of Technology Press,2005:146-148.(in Chinese)

[6]Lakshminarayana B.Fluid dynamics and heat transfer of turbomachinery[M].New York:John Wiley&Sons,Inc..1996:165-168,567-570.

[7]Denton J D,Xu L.The trailing edge loss of transonic turbine blades[J].ASME Journal of Turbomachinery,1990,112:277-285.

[8]Raffel M,Kost F.Investigation of aerodynamic effects of coolant ejection at the trailing edge of a turbine blade model by PIV and pressure measurements[J].Experiments in Fluids,1998,24(5-6):447-461.

[9]Denton J D.Loss mechanisms in turbomachines[J].ASME Journal of Turbo-machinery,1993,115(4):621-656.

[10]Xu L.An inviscid model for the base pressure of transonic turbine cascade [J].Acta Mechanica Sinica,1991,7(1):39-45.

[11]Corriveau D,Sjolander S A.Experimental and numerical investigation on the performance of a family of three HP transonic turbine blades[R].ASME 2004-GT-53087.

[12]黄忠湖,周世英.高负荷跨音速涡轮的设计与试验研究[J].航空发动机,1991(5):20-29.HUANG Zhonghu,ZHOU Shiying.Design and exprimental research of highly loaded transonic turbine [J].Aeroengine,1991(5):20-29.(in Chinese)

[13]季路成,黄海波,陈江,等.1+1/2对转涡轮用出口超音叶栅设计与试验[J].工程热物理学报,2004,25(1):45-48.JI Lucheng,HUANG Haibo,CHEN Jiang,et al.Design and test of a supersonic cascade used for the vaneless counter-rotating turbine [J]. Journal of Engineering Thermophysics,2004,25(1):45-48.(in Chinese)

[14]张磊.超高负荷跨音速涡轮气动设计理论及其非定常流动特性研究[D].北京:中国科学院工程热物理研究所,2011.ZHANG Lei.Investigation of aerodynamic design method and unsteady flow characteristics of ultra-highly loaded turbine[D].Beijing:Institute of Engineering Thermophysics,Chinese Academy of Sciences,2011.(in Chinese)

[15]Sonoda T,Arima T,Olhofer M,et al.A study of advanced high-loaded transonic turbine airfoils [J].ASME Journal of Turbomachinery,2006,128(4):650-657.