某型燃气轮机封严盘疲劳裂纹机理分析

2014-11-19刘本武隋雪冰

刘本武,隋雪冰,邢 雷

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;3.驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043)

0 引言

轮盘是燃气轮机的重要组成部分,其失效原因有蠕变、高周疲劳、低周疲劳等。据统计,在中国燃气轮机(航空发动机)以往所发生的各类机械断裂失效故障中,转动部件故障占80%以上[1],其中轮盘疲劳失效造成的损失尤其严重。因此,对燃气轮机(航空发动机)的关键零、部件[2-3]进行机械疲劳破坏评估时,应考虑高周疲劳和低周疲劳以及其相互作用引起的损伤,这对确保零件的结构完整性是非常重要的[4-6]。

某燃气轮机高压压气机封严盘是其重要的转动部件,工作时存在前、后压力梯度和旋转碰摩的情况。另外,该封严轮盘直径较大,轮缘无很好支撑,采用螺栓连接结构,工作中容易产生振动疲劳。疲劳产生的原因不仅仅是设计结构问题,还有加工质量、装配、修理或不当使用等诱发因素[7-10]。航空发达国家一般采用小直径、短螺栓连接的封严盘结构(如CFM56发动机),其工作载荷小,结构强度和可靠性高,很少发生裂纹等疲劳失效。某型燃气轮机的封严盘直径大,且辐板上存在均压孔结构,正是这个“关键特性”部位在使用中多次发生裂纹故障。

本文通过系统研究某型燃气轮机封严盘均压孔的裂纹故障,确认了封严盘裂纹性质是高周疲劳;分析了均压孔应力水平和封严盘的振动特性并进行了试验验证;最后给出故障原因,并有针对性地提出了改进方向和措施。

1 故障形貌和断口分析

1.1 故障形貌

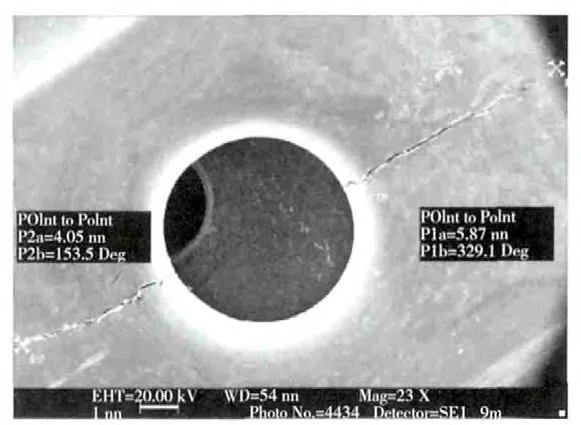

在对1台某型燃气轮机高压压气机转子的封严盘进行无损检测时发现,该盘的32个均压孔中有4个孔显示异常,经分解检查发现孔边两侧均有较明显的裂纹,均位于均压孔的周向位置(孔的3、9点钟位置),裂纹形貌如见图1所示。

图1 封严盘-均压孔裂纹形貌

1.2 断口分析

为查找裂纹原因,需要进行断口分析:进行宏观分析,初步判断裂纹的起源和扩展方向以及断口性质;进行微观分析,即通过电子显微镜或光学显微镜观察来判定裂纹类型及机理[11]。

宏观分析:裂纹疲劳源区均起始于均压孔与前幅板的转接R 处,由封严盘前幅板向后幅板方向扩展,裂纹性质为多源疲劳断裂。裂纹断口的典型形貌如图2所示。

图2 均压孔裂纹断口宏观形貌

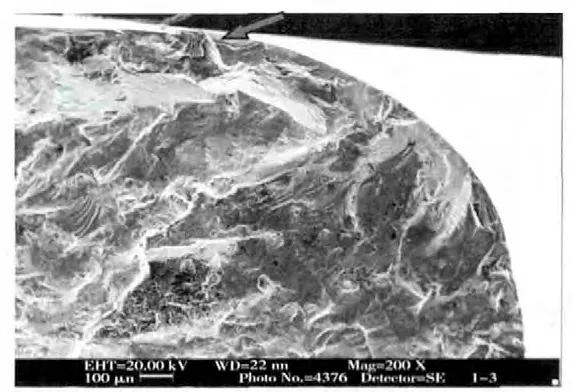

微观分析:对打开的微裂纹断口进行电子扫描,疲劳源区断口比较平坦,扩展区疲劳条带(如图3所示)细密,条带间距小于1μm。材质未发现冶金缺陷、腐蚀和外来物损伤等痕迹。

图3 断口上细密疲劳条带

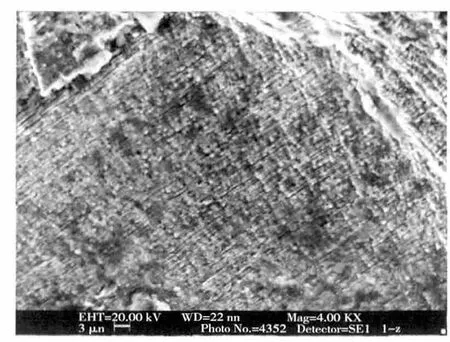

1.3 金相组织及成分

为进一步分析裂纹故障,从故障件切取试样,进行材料的金相组织、硬度以及成分等分析:断口观察疲劳源区未见冶金和加工缺陷;金相组织晶粒度符合ASTME112标准3~4级晶粒度,如图4所示;硬度HB(d)=3.17,符合要求;化学成分结果符合封严盘的合金材料标准。

图4 金相组织晶粒度形貌

1.4 综合断口观察分析

通过对故障件进行断口观察、材料的金相组织、硬度以及材料成分等分析表明:裂纹断口检查无冶金和加工缺陷;疲劳裂纹起源于均压孔与封严盘前辐板圆角处;封严盘裂纹为疲劳裂纹,疲劳条带非常细密,属高周疲劳性质;以裂纹起始部位及走向为依据,分析封严盘在工作状态下受到了弯曲振动应力。

2 封严盘的应力分析

为从理论上进一步分析验证上述结论,对封严盘进行了有限元应力分析工作[12-14]。

2.1 计算模型

2.1.1 坐标系定义

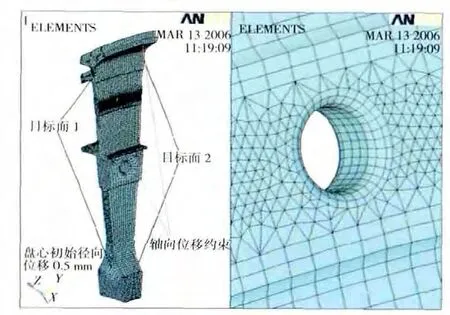

在对封严盘进行应力分析计算时,是按循环对称问题处理的,因此建立坐标系为总体柱坐标系,其坐标系原点在轴线上。X 轴为轴线方向,Z 轴为半径方向,Y 轴为周向,如图5所示。

图5 封严盘的3维有限元模型及边界条件

2.1.2 计算模型的建立

根据封严盘模型及载荷的对称特性,做11.25°的扇形段(取1/32的盘)作为计算模型(图5)。

2.1.2.1 网格划分

在ANSYS软件中将特征点坐标读入,定义实体单元和壳单元,运用壳单元对目标面进行四边形自由网格划分,再运用实体单元对盘体进行四面体自由网格划分并清除目标面上的面单元(图5)。

2.1.2.2 边界条件

(1)由于封严盘与前3级盘、承力环和轴通过螺栓连接在一起的。为考虑这些零件对封严盘的影响,将组件中各个接触面上的节点位移协调,加载各级叶片离心力、各级盘体温度场、高压最大状态转速,计算出封严盘盘心的径向位移为0.5mm。将该位移值作为盘模型内孔处的初始径向位移,并约束内孔周向自由度(图5)。

(2)耦合图5中2个目标面上节点的所有自由度;

(3)为模拟装配状态,将轮缘前端面轴向约束,而对螺栓连接端面加上轴向初始位移0.9mm(装配时规定的封严盘轴向变形量),方向为逆气流方向。

2.1.2.3 外载荷

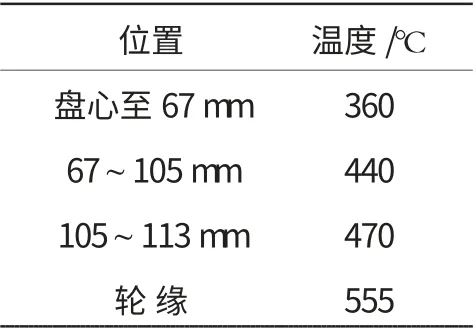

在最大状态(转速100%)下采用测温漆对封严盘进行测温试验,得到稳态温度场数据,见表1。

将封严盘各截面的温度加载后进行热传导分析,得到封严盘温度场分布,如图6所示。

表1 封严盘地面最大状态稳态温度场

图6 封严盘温度场分布

2.2 应力计算分析

考虑到封严盘工作状态的变形预应力,为了全面了解封严盘工作应力情况,建立了封严盘的应力计算模型,同时考虑了温度场对应力场的影响,选取了几个典型工作状态进行分析。封严盘材料(GH742)性能数据取自文献[15]。

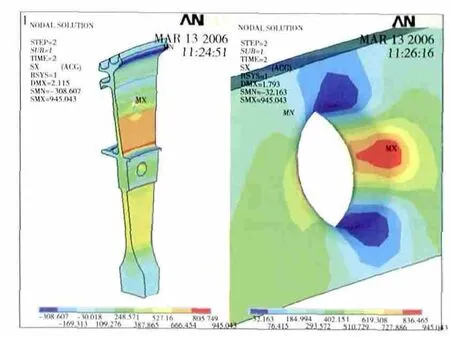

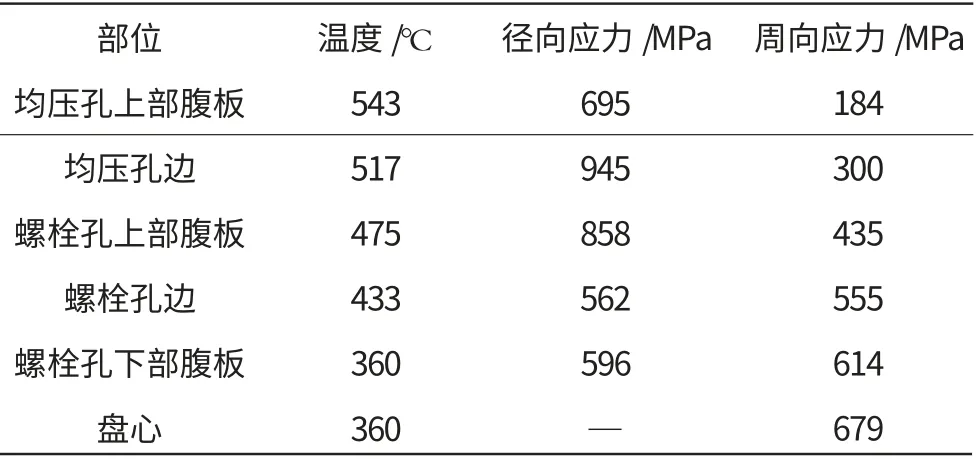

采用ANSYS程序中的静应力分析方法得到各典型状态下的封严盘应力分布。其中,在最大工作状态下的封严盘均压孔径向应力分布如图7所示,周向应力分布如图8所示。

图7 封严盘均压孔的径向应力分布

图8 封严盘均压孔的周向应力分布

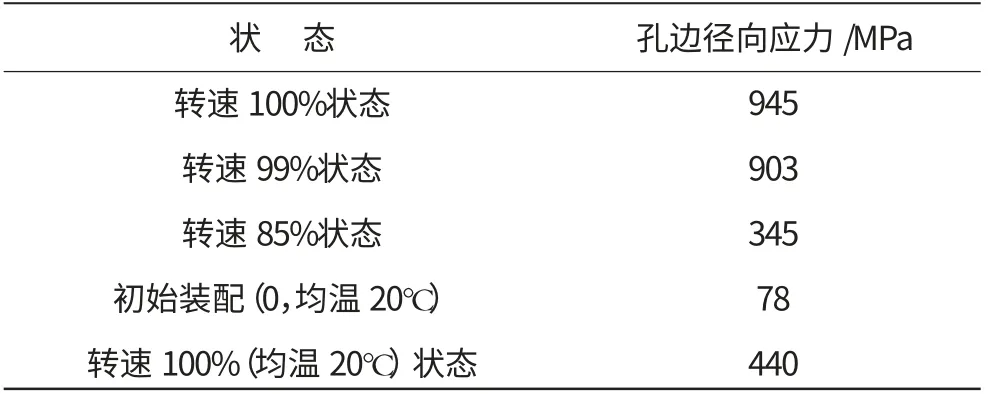

在各典型状态下封严盘均压孔应力计算结果见表2。在最大状态(转速100%状态)下各主要部位温度、周向和径向应力结果见表3。

从表2中可见,温度场对均压孔孔边的径向应力影响较大,约占总径向应力的53.5%。在转速100%的状态下,最大径向应力(945MPa)位于靠近封严盘前端面均压孔孔边3点和9点位置,而不是螺栓孔位置,该结果与封严盘故障位置吻合。

表2 封严盘均压孔孔边径向应力

表3 在最大状态下封严盘各部位应力分布

3 封严盘模态和共振特性分析

为了解某燃气轮机封严盘是否存在共振特性,通过对其气体流路和结构进行分析,寻找可能的激振因素。在此基础上,结合静强度计算结果进行共振分析,确定与封严盘均压孔周向裂纹故障关联的振型、振动应力和主要的激振因素。

3.1 有限元模型和固有频率

为准确模拟封严盘的边界条件,根据某燃气轮机高压转子的结构特点,建立的计算模型为整机初始装配状态模型——封严盘前面3级盘与封严盘和高压轴的组件模型,如图9所示,在静频计算时,不计叶片的影响;在动频计算时,在各级盘的榫槽中添加模拟叶片质量。

图9 初始装配状态下计算模型

3.1.1 边界条件

静频计算采用边界条件:将组件模型中所有配合面处节点的周向、轴向位移协调;约束7级盘轮缘及辐板拉紧螺栓处(图中A处)节点的轴向、周向位移。

振动特性计算采用边界条件:将组件模型中所有配合面处节点的周向、轴向位移协调;约束7级盘轮缘及辐板拉紧螺栓处(图中A处)节点的轴向位移;约束高压轴拉紧螺栓处节点的轴向位移(图中B处)。边界条件的加载如图9所示。

3.1.2 外载荷

在静频计算时,外载荷为拉紧螺栓轴向预紧力,取室温20℃。在整机初始装配状态下所有拉紧螺栓轴向预紧力的方向为逆气流方向(图9中的B处)。

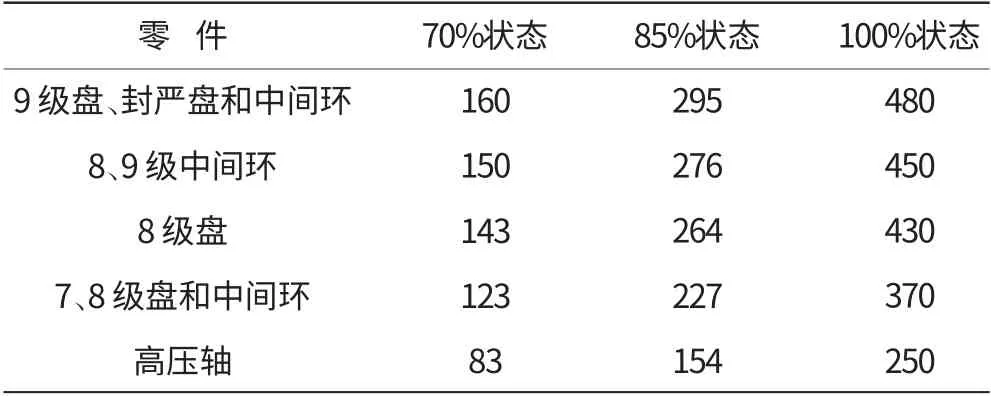

在动频计算时,拉紧螺栓轴向预紧力与静频计算时的相同;各级叶片离心力在建立计算模型时已考虑;转速选取70%、85%、100%3个转速状态;为简化计算,采取单个零件上加载均温的方式,结合高压压气机在设计点的测温试验结果,确定出设计点的温度场数据,同时根据性能试车录取数据进行修正,其他零件温度按设计点的温度分布规律插值得到温度场数据,见表4。

表4 温度场数据 ℃

3.1.3 计算结果

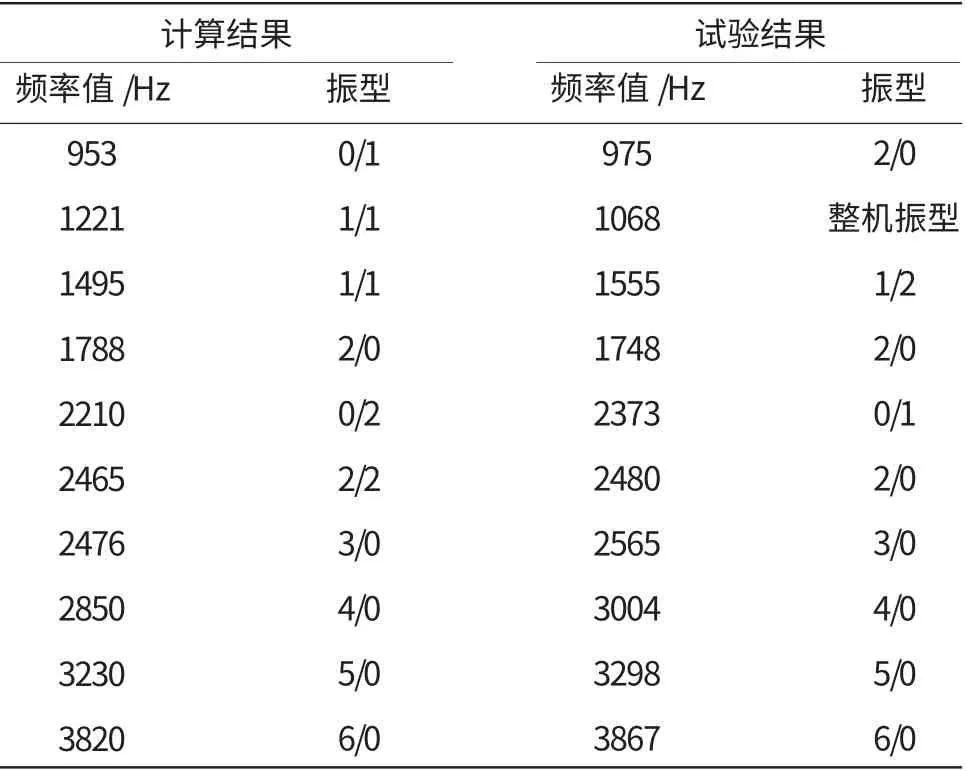

在不同转速下频率计算结果见表5,静频计算值与试验值的对比见表6。

表5中出现0/1和1/1振型各2种频率,主要是由于封严盘处于内外支撑约束条件下,且出现的0/1和1/1振型的节圆节线并不相同,不是相同振型。

对表6中数据进行对比分析可知,计算结果与试验结果的频率值在低阶的阶次和振型上有差异,这是由于试验时封严篦齿和盘高压轴连接部位的节圆线难以清楚呈现,需对试验做进一步改进;但2/0、3/0、4/0、5/0、6/0节径型振动的频率值和振型吻合得较好。

3.2 封严盘共振特性分析

轮盘在旋转状态下,节径型振动会发生行波或行波共振,此时轮盘上有较大的振幅和振动应力。当盘腔激振力的阶次和轮盘节径数互为倍数关系时,易发生后行波共振[16]。

表5 不同转速下频率计算结果

表6 静频计算值及与试验值的对比

分析该型燃气轮机的气流流路和结构特点,发现在低压涡轮轴3个进气孔和后机匣6个腔处的激振因素可能与封严盘的振动有关,对此进行行波共振分析。

(1)低涡轴3个通气孔激励分析

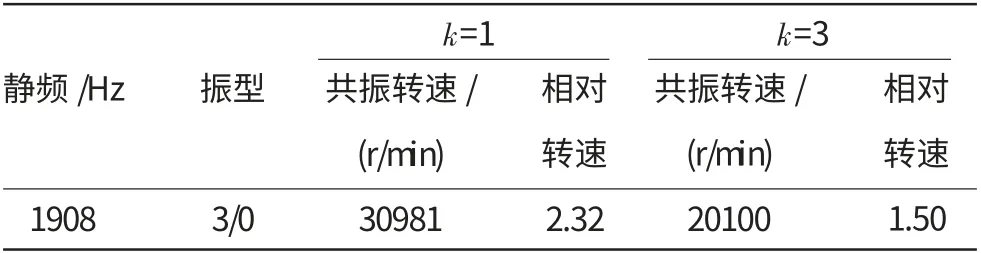

在激振阶次k 分别为1、3时,封严盘对应3节径振型时后行波共振转速的计算结果见表7。从表中可见对应3节径振型时后行波共振在高转速下没有交点,在低压涡轮轴3个进气孔处无激励起危险振动的可能性。

(2)后机匣6个腔激励分析

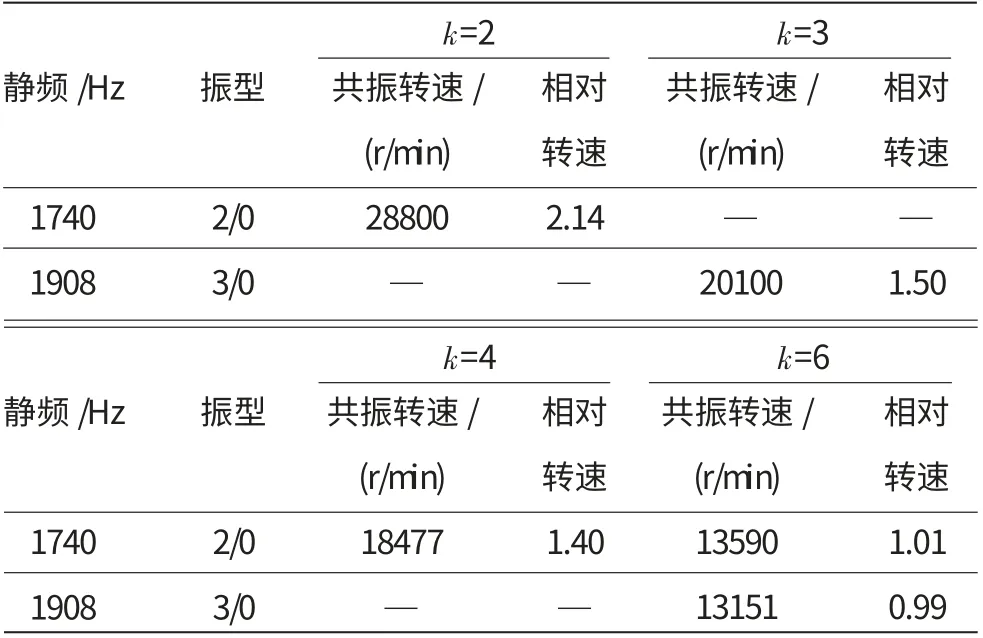

在k=1、2、3、6时,封严盘对应2、3节径振型时后行波共振转速的计算结果见表8。

表7 3节径振动时共振分析结果

表8 2、3节径振动时共振分析结果

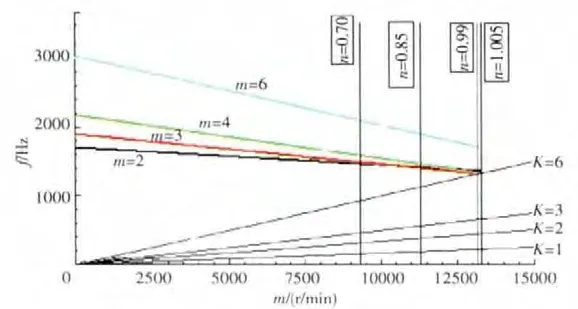

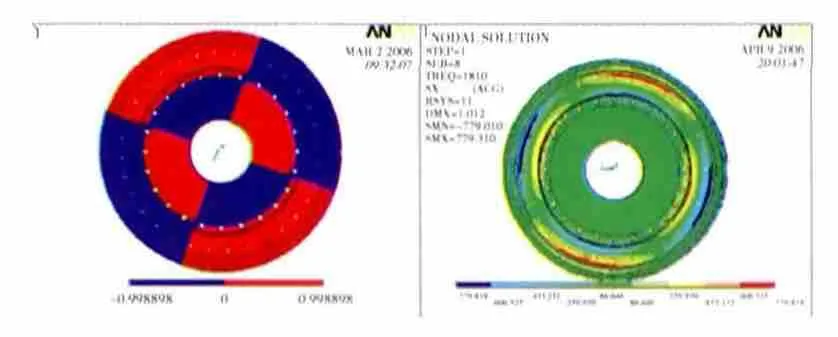

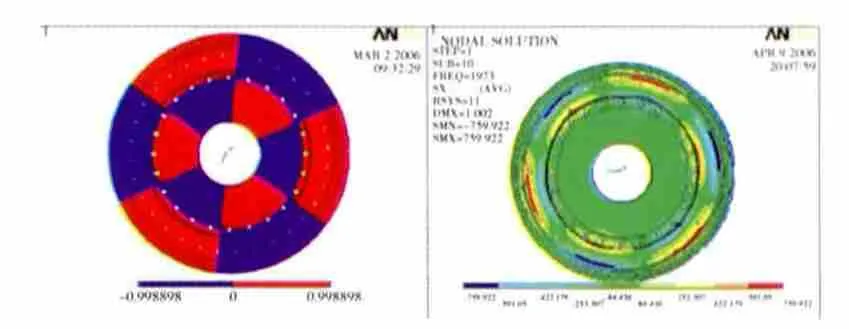

后行波共振图如图10所示。从图中可见,2、3节径后行波频率曲线与阶次K=6的激振线在n2相对转速0.99和1.01相交,在此可能产生后行波共振。封严盘典型节径振型如图11、12所示。

图10 后机匣6个腔激励后行波共振

图11 封严盘2节径/0节圆振型和相对径向振动应力分布

图12 封严盘3节径/0节圆振型和相对径向振动应力分布

通过以上2种可能存在的激励源共振分析表明:某燃气轮机在高转速工作范围内存在2节径/0节圆、3节径/0节圆振型的后行波曲线与6E激振线在100%转速附近相交的可能性。

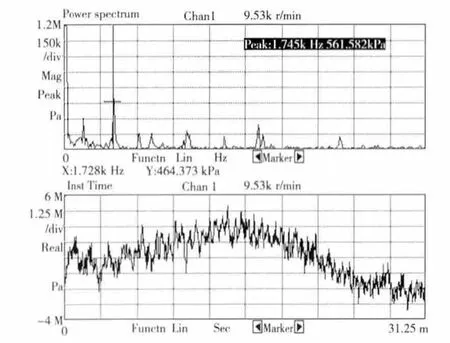

3.3 封严盘后腔振动噪声测量验证

利用振动噪声原理测量了封严盘后腔压力脉动情况,间接判定出封严盘的振动情况。

3.3.1 试车程序

(1)慢扫描由慢车至全加力状态再到慢车;

(2)慢扫描由慢车至最大状态再到80%,以2%的转速间隔升转速,每个扫描转速停留时间为1min。

3.3.2 测试结果

各转速测量结果时域频域谱如图13所示,在噪声频率中,1744Hz与封严盘3节径/0节圆振型的共振频率一致,且该频率分量在90%(n2)以上一直存在,当盘阻尼不足时可能激起该振型共振。

图13 各转速测量结果时域频域谱

噪声测量试验结果表明,后卸荷腔内气体存在脉动,且主要频率与封严盘3节圆/0节径振型共振频率接近。后机匣的6个支板结构是不可能更改的,因此,封严盘可能引发振动也是不可避免的。

4 结论

(1)某型燃气轮机高压压气机封严盘均压孔裂纹为高周疲劳性质,属于原始设计缺陷。

(2)经强度分析与实践表明,该封严盘最薄弱环节为均压孔,而非螺栓孔部位。

(3)经振动分析与振动噪声测量表明,封严盘3节圆/0节径振型频率在设计点转速附近与6E激振频率的裕度很小,且该振型下的最大相对径向振动应力发生在均压孔所处凸台部位。

在燃气轮机结构设计中应避免采用类似结构封严盘,最好采用小直径、短螺栓连接或焊接结构封严盘。另外,该类封严盘在修理过程中应加强均压孔孔边的状态控制,在使用过程中应加强探伤检查,以保证燃气轮机安全可靠。

[1]陶春虎,钟培道,王仁智,等.航空发动机机转动部件的失效与预防[M].北京:国防工业出版社,1999:6-7.TAO Chunhu,ZHONG Peidao,WANG Renzhi,et al.Failure analysis and prevention for rotor in aeroengine[M].Beijing:National Defense Industry Press,1999:6-7.(in Chinese)

[2]Federal Aviation Administration.FAR33 airworthiness standards:aircraft engines[S].United States:Federal Aviation Administration,2007:22.

[3]European Aviation Safety Agency.CS-E certification specification for engine[S].Germany:European Aviation Safety Agency,2007:43-45.

[4]Cowls B A.High cycle fatigue in aircraft gas turbines:an industry perspective[J].International Journal of Fracture,1996,80:147-163.

[5]Nicholas T.High cycle fatigue:a mechanics of materials perspective[M].Elsevier,2006:145-200.

[6]Oakley S Y,Nowell D.Prediction of the combined highand lowcycle fatigue performance of gas turbine blades after foreign object damage[J].International Journal of Fracture,2007,29(1):69-80.

[7]Bhaumik SK,Bhaskaran T A,Rangaraju R,et al.Failure of turbine rotor blisk of an aircraft engine[J].Engineering Failure Analysis,2002,9(3):287-301.

[8]刘永泉,王德友,洪 杰,等.航空发动机整机振动控制技术分析[J].航空发动机,2013,39(5):1-8.LIU Yongquan,WANG Deyou,HONG Jie,et al.Analysis of whole aeroengine vibration control technology[J].Aeroengine,2013,39(5):1-8.(in Chinese)

[9]陈小磊,郭迎清,张书刚.航空发动机寿命延长控制综述[J].航空发动机,2013,39(1):17-22.CHEN Xiaolei,GUO Yingqing,ZHANG Shugang.Summary of life extending control for an aeroengine[J].Aeroengine,2013,39(1):17-22.(in Chinese)

[10]谢静,范文正,谢镇波.某型军用发动机使用可靠性评估[J].航空发动机,2012,38(6):43-47.XIE Jing,FAN Wenzheng,XIE Zhenbo.Evaluation of military engine service reliability[J].Aeroengine,2012,38(6):43-47.(in Chinese)

[11]Derek Hull.断口形貌学观察、测量和分析断口表面形貌的科学[M].李晓刚,董超芳,杜翠微,等译.北京:科学出版社,2009:55-67.Derek Hull.Fractography:observing,measuring and interpreting fracture surface mopography[M].LI Xiaogang,DONG Chaofang,DU Cuiwei,et al.Beijing:Science Press,2009:55-67.(in Chinese)

[12]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005:93-129.LI Liming.Tutorial of ANSYS finite element analysis[M].Beijing:Tsinghua University Press,2005:93-129.(in Chinese)

[13]郑旭东,蔚夺魁.某发动机高压压气机封严盘均压孔孔边裂纹故障分析[J].航空发动机,2013,39(3):49-54.ZHENG Xudong,YU Duokui.Study of vent hole crack failure for an aeroengine labyrinth seal disk[J].Aeroengine,2013,39(3):49-54.(in Chinese)

[14]丛佩红.某发动机高压压气机篦齿盘应力计算分析[R].沈阳:中航工业沈阳发动机设计研究所,2007:12-13.CONG Peihong.Stress analysis of an engine HPC labyrinth sealdisk[R].Shenyang:AVIC Shenyang Engine Design and Research Institue,2007:12-13.(in Chinese)

[15]中国航空材料手册编辑委员会.中国航空材料手册(第2卷):变形高温合金 铸造高温合金[M].2版.北京:中国标准出版社,2002:482-493.China Aviation Materials Manual Editorial Board.China aviation materials manual(volume second):wrought superalloys and cast superalloys[M].second edition,Beijing:China Standard Publishing House,2002:482-493.(in Chinese)

[16]航空发动机设计手册总编委会.航空发动机设计手册(第18册):叶片轮盘及主轴强度分析[M].北京:航空工业出版社,2001:115-123.Aeroengine Design Manual Editorial Board.Aeroengine design manual (18th Copies):Analysis of leaf disk and spindle strength[M].Beijing:Aviation Industry Press,2001:115-123.(in Chinese)