金属骨架陶瓷基复合材料涡轮导叶研究进展

2014-11-19陈辉煌巩龙东申秀丽

陈辉煌,巩龙东,申秀丽

(北京航空航天大学能源与动力工程学院,北京100191)

0 引言

新一代航空发动机要求具有更高推重比、更高可靠性和更长寿命[1]。而发动机推力的增大在很大程度上依赖于涡轮前温度的提高[2]。推重比为15~20的发动机的涡轮前进口温度最高达2250~2350K[3-4]。镍基高温合金作为航空发动机涡轮导叶的常用材料,其最高工作温度为1100℃,已经达到其使用温度的极限(初熔点的85%)[5]。能耐1100℃以上高温的只有碳/碳复合材料(C/C)和陶瓷基复合材料(CMC)[6]。但是C/C在高温燃气环境下容易被氧化[7],而CMC具有耐高温、耐腐蚀、密度小[8]的优点,是研制高温涡轮导叶的理想材料。目前,很多机构研发了陶瓷基复合材料涡轮导叶,并进行了试验:NASAGlenn研制的SiCf/SiC涡轮叶片可使冷却气流量减少15%~25%,并通过了燃烧室出口气流速度为60m/s、6.06×105MPa和1200℃下的环境试验考核[9];MATECHGSM公司研制的全CMC涡轮导向器的最高使用温度为1400℃[10]。但是,CMC韧性很差,其断裂韧性很难超过25MPa·m1/2[11]。而金属骨架陶瓷基复合材料涡轮导叶的设计思想不仅继承了CMC的优点,还克服了其韧性差的缺点。金属骨架陶瓷导叶由陶瓷叶型、隔热层和金属骨架组成,叶型和内、外侧壁(上、下缘板)均由陶瓷制成[12-13]。德国的Krger等人早在1989年就提出了混合式导叶(就是现在所说的金属骨架陶瓷基复合材料涡轮导叶)的思想[12];美国PW 和UTRC公司以FT8导叶为基础,设计了带内部冷却的金属骨架陶瓷基复合材料涡轮导叶,其表面最高温度达到1316℃[14],可满足涡轮前温度1649℃的要求,同时使冷却气流量减少了15%~25%。

本文综述了国内外对金属骨架陶瓷基复合材料涡轮导叶的研究进展。

1 金属骨架陶瓷导叶的热变形协调

金属骨架的热膨胀系数要比陶瓷叶型的大10%以上[15],因此在高温燃气的冲击下,二者热变形不协调,在陶瓷叶型上产生附加热应力。按位置的不同,热变形协调问题可以分为周向和径向2种。

1.1 周向热变形协调问题

通过改变陶瓷叶型与金属骨架沿周向的接触方式(柔性接触和点/线接触)即可缓解二者的周向热变形协调问题。

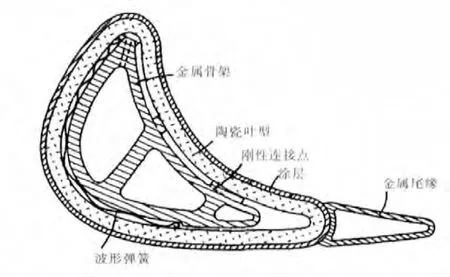

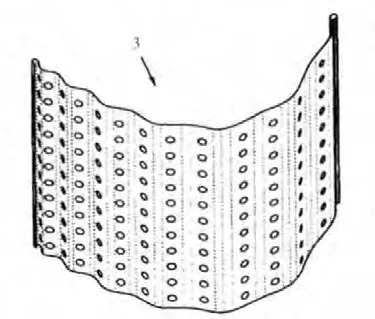

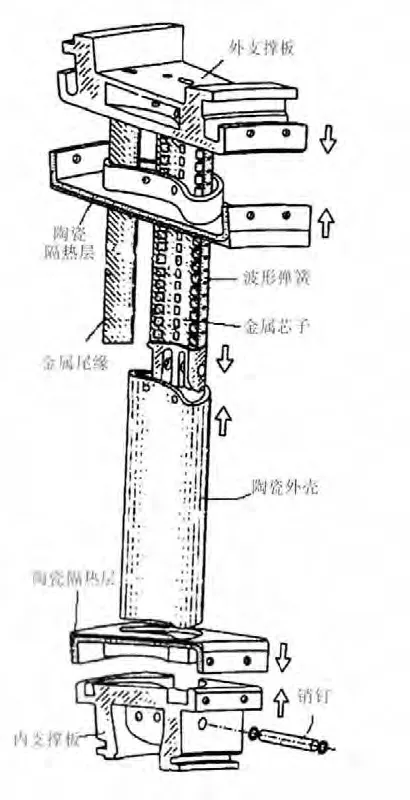

1种带柔性接触的金属骨架陶瓷基复合材料涡轮导叶[16]如图1所示。该导叶主要由高温涂层、陶瓷叶型、金属骨架和金属尾缘组成。陶瓷外壳主要承受外界高温,金属骨架主要承受机械负荷,二者热变形的不匹配可以通过波形弹簧(如图2所示)的变形来缓解。当金属骨架的变形量大于陶瓷叶型的时,波形弹簧就会通过变形来吸收能量,减小作用于陶瓷叶型的附加热应力。另外,在金属骨架里还通有冷却通道,通过降低金属骨架的工作温度来减少其热膨胀量。该导叶的分解装配如图3所示。

图1 带柔性接触的金属骨架陶瓷基复合材料涡轮导叶[16]

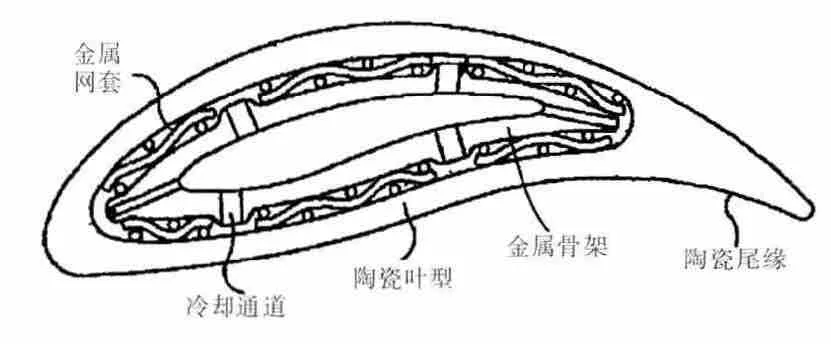

1种带金属网套的金属骨架陶瓷导叶如图4所示。该导叶用有弹性的金属网套将陶瓷叶型与金属骨架隔开,通过金属网套的变形来吸收陶瓷叶型与金属骨架因变形不协调而产生的能量,缓解陶瓷外形所受的附加热应力[17]。

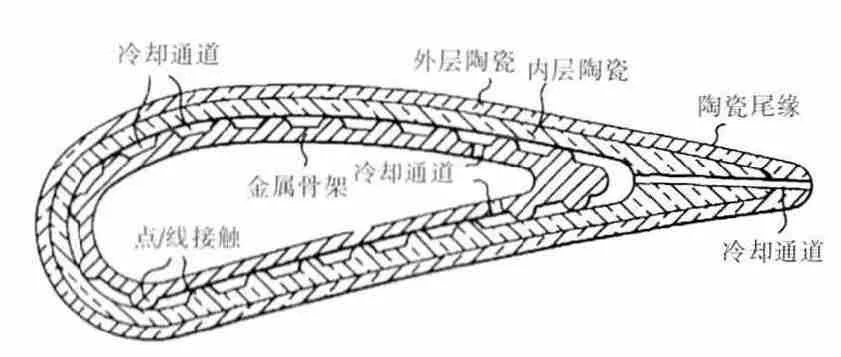

文献[18]中的金属骨架陶瓷基复合材料涡轮导叶(如图5所示)采用点/线接触来减小金属骨架和陶瓷叶型的热膨胀系数不匹配。该导叶由双层陶瓷叶型和金属骨架组成。在设计制造金属骨架和陶瓷叶型时,增加1种类似于凸起或加强筋的结构,形成点/线接触,不仅减少了存在附加热应力的部位,还可以通过这种接触方式形成的通道对金属骨架进行冷却,减小金属骨架的热膨胀。

图2 带冷却孔的波形弹簧[16]

图3 带柔性接触的金属骨架陶瓷导叶的装配[16]

图4 带金属网套的金属骨架陶瓷导叶[17]

图5 带点/线接触的金属骨架陶瓷基复合材料涡轮导叶[18]

1.2 径向热变形协调问题

目前针对径向热变形协调问题的解决方案还很少。基本思想也是尽量减少陶瓷叶型与金属支撑板的刚性接触。

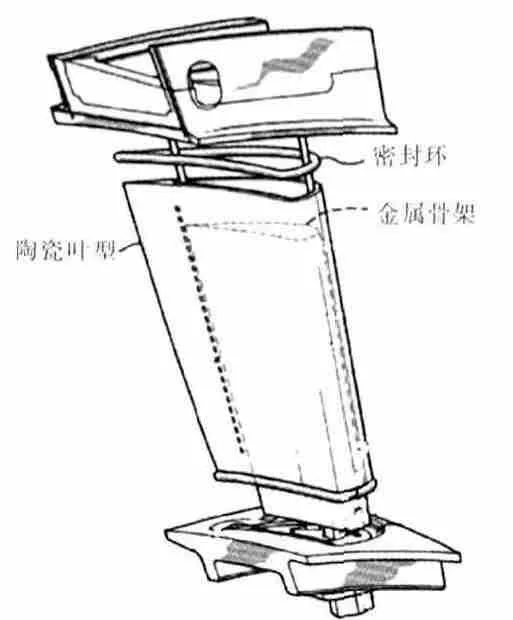

1种带密封环的金属骨架陶瓷基复合材料涡轮导叶[19-21]如图6所示。在陶瓷叶型与内外支撑板之间分别装有弹性密封环,不仅防止了冷气的泄漏,还减少了陶瓷叶型与内外支撑板的刚性接触,在一定程度上缓解了金属骨架陶瓷导叶沿径向的热变形不协调问题。

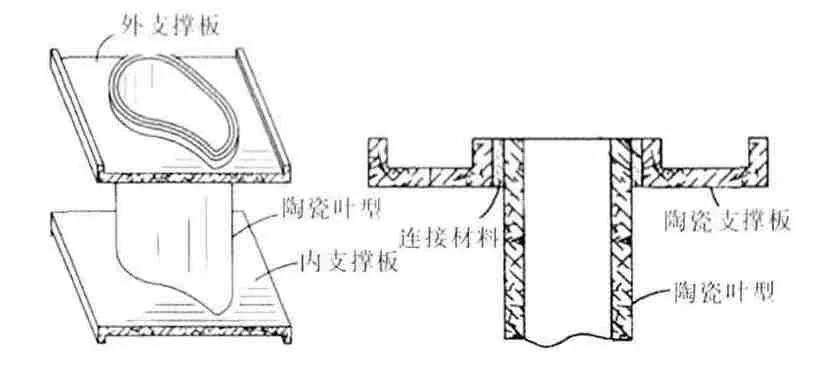

通过结构方式的设计也可以减少陶瓷叶型与金属的刚性接触。文献[22]中的陶瓷导叶中的陶瓷叶型贯穿内外陶瓷支撑板(如图7所示)。这种结构不存在径向变形协调问题,在陶瓷叶型与支撑板的连接处也不会产生周向变形协调问题,但是陶瓷与陶瓷的连接问题还有待解决。

图6 带密封环的金属骨架陶瓷导叶[19-21]

图7 陶瓷叶型贯穿内外陶瓷支撑板的导叶[22]

2 金属与陶瓷基复合材料连接问题

金属与陶瓷基复合材料的理化性质差异很大,如何将二者连接起来并且形成具有一定强度的接头一直是个难题[23]。为此,必须解决化学相容性与物理匹配性的问题。前者是指在接头处能形成较强的化学键;后者是指连接材料的热膨胀系数、弹性模量等能在连接界面附近区域形成良好地匹配[24]。

金属与陶瓷基复合材料的连接机理主要有物理、机械和化学反应连接机理;主要方法有机械连接法、固相扩散焊法、液相法、先驱体法和反应成形法等[23]。其中,机械连接法主要通过在陶瓷和金属上开孔,再用螺栓或销钉等来进行连接,会出现局部应力集中,在高温下陶瓷很容易失效等问题,为此需要增加一定的保护措施。

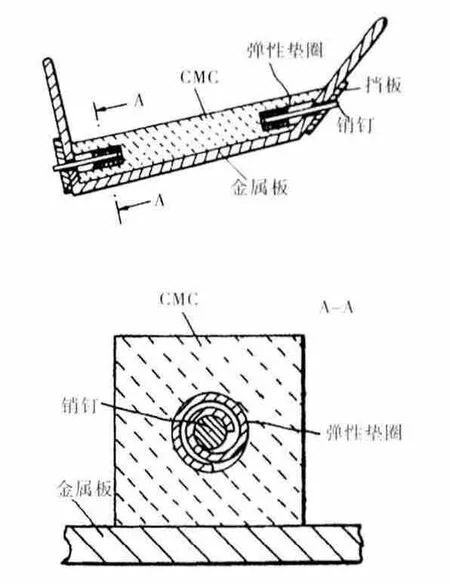

文献[25]中描述的金属与CMC的机械连接法(如图8所示)引入了弹性垫圈。销钉穿过金属挡板、金属板和陶瓷基复合材料的开孔,与金属挡板焊在一起,金属挡板焊在金属板上,具有预紧力的弹性垫圈连接销钉与陶瓷基复合材料。在高温环境下,销钉与陶瓷基复合材料的变形不协调通过弹性垫圈来调节。

固相扩散焊法[26-28]主要利用活性金属(如Zr、Ti)在固态下与SiC反应,形成Zr和Ti的碳化物与硅化物,从而实现连接;李树杰等[29]用Zr/Nb复合中间层连接SiC陶瓷与Ni基高温合金的试验表明,在焊接压力为11.2MPa、焊接温度为1070℃、保温时间为20min时,接头部分的最高抗弯强度达到了SiC母材强度的52%。

图8 金属与CMC的机械连接法[25]

3 金属骨架陶瓷导叶的力学分析

3.1 金属骨架陶瓷导叶数值分析

金属骨架陶瓷导叶的数值模拟分析主要针对陶瓷基复合材料外壳进行。

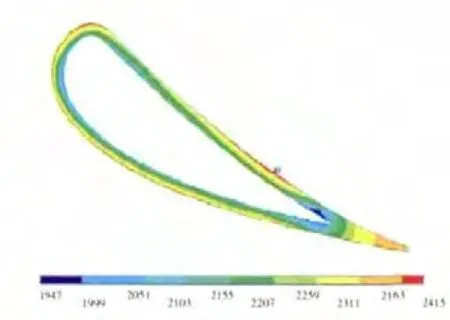

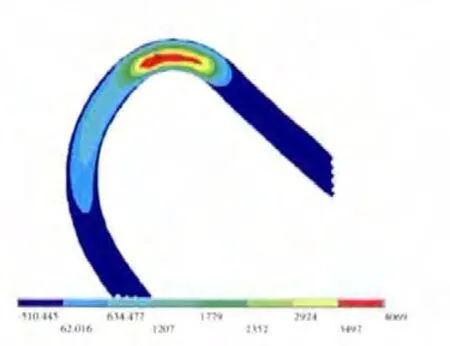

Venkat Vedula等[14]利用试验测定材料属性,由数值分析得到在温度边界条件下(如图9所示)层状结构导叶外壳的宏观应力分布,如图10所示。

图9 陶瓷外壳温度分布[14]

图10 陶瓷外壳高层间局部应力[14]

DavidN.Brewer等[30]根据文献[40]中发动机环境状态下的分析结果,给出了陶瓷外壳的宏观应力分布,如图11所示。最大应力值出现在内腔后倒角处,叶片前缘呈现高层间应力分布。

综上分析,基于试验方法获得复合材料宏观力学性能参数,而复合材料细观结构的可变性强,通过试验测定任意结构的宏观力学性能参数明显不合实际。复合材料细观力学分析方法的应用,使其细观结构与宏观性能参数直接关联,通过数值计算复合材料细观结构模型,就可以获得宏观等效力学性能参数。另外,当宏观结构应力分布确定后,根据宏细观参数间的关系,可以获得复合材料细观结构应力场分布,才能从细观角度确定结构的强度和寿命。

雷友锋等[31]根据能量等效原理,利用细观力学有限元法从细观结构获得复合材料宏观力学性能参数。该方法要求求解单胞模型的边界条件为均匀力或位移边界。孙杰等[32]在复合材料导向叶片的结构与材料一体化优化设计中,也利用上述方法从细观结构获得宏观复合材料等效力学性能参数。然而,仅从细观结构获得宏观等效参数,不能满足复合材料强度和寿命分析的要求。

B.Hassani[33-35]先后发表了3篇关于均匀化理论的文章,系统介绍了宏细观不同尺度建立参数关系的理论。冯淼淋[36-37]利用均匀化理论,从复合材料细观结构确定其宏观等效材料性能参数,得到了与试验结果较为吻合的预测结果。孙志刚[38]发展了1种对复合材料结构进行宏细观一体化分析的多尺度有限元法,并将通用单胞模型融入通用有限元程序系统,实现了复合材料结构的宏观-细观一体化分析。该方法既考虑了细观结构特征对宏观性能的影响,又可在结构分析中获得宏观应力和应变场的同时,获得细观应力和应变场。

图11 层间应力分布[30]

3.2 金属骨架陶瓷导叶试验方法

金属骨架陶瓷导叶的试验包括恒温与热冲击疲劳试验,可参照陶瓷基复合材料涡轮导叶的试验方法。

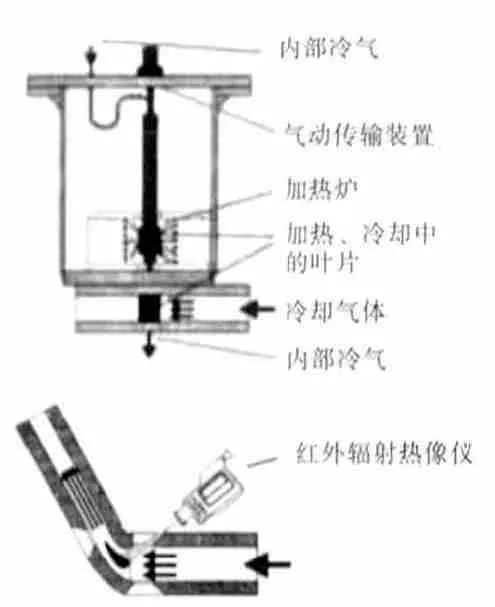

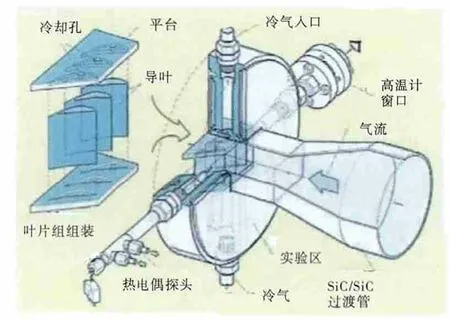

图12 热冲击试验装置[39]

德国作了关于烧结SiC陶瓷导叶的热冲击试验,试验装置如图12所示[39]。先用电炉加热(Tmax=1773K),再通过气动传输装置把叶片放到准备好的冷却装置(T=293K,pmax=1MPa)中冷却。陶瓷叶片表面温度的变化通过红外辐射热像仪来记录。

NASA格林研究中心作了关于SiC/SiC导叶与高温合金导叶的恒温对比和热冲击疲劳对比试验[40],均采用水冷,如图13所示。

图13 SiC/SiC导叶试验装置[40]

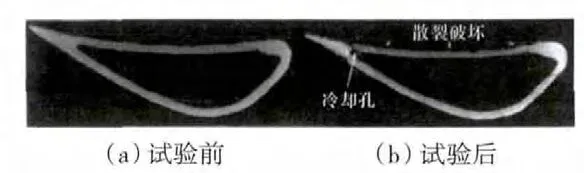

在恒温试验中,压力为6.06×105MPa,温度为1200℃,燃气流量为0.5kg/s,燃气流速为60m/s。经过50h,高温合金导叶出现了明显损坏,CMC导叶未见可视的损坏。经过计算机断层扫描,发现CMC导叶表面有部分材料崩落,如图14所示。

图14 恒温试验计算机断层扫描[40]

在热冲击疲劳试验中,最低温保持45s,然后在15s内加热到最高温(燃气温度为1420℃,叶片表面温度为1320℃),在最高温下保持45s后,再在15s内冷却到最低温。经过如此102个循环后,高温合金导叶发生了严重损坏,而CMC导叶只是表面有沉积物出现,如图15所示。通过计算机断层扫描分析发现CMC导叶损伤不大,如图16所示。

图15 热冲击试验后的导叶[40]

图16 热冲击试验计算机断层扫描[40]

4 结束语

由于金属骨架陶瓷基复合材料涡轮导叶能大大提高航空发动机涡轮前温度,得到了越来越多的关注,通过试验已积累了很多数据。然而要在发动机上应用,还需突破陶瓷叶型和金属骨架的热膨胀匹配、陶瓷叶型与金属骨架的连接、减小导叶尾缘的应力集中,以及用于指导工程应用的强度分析和寿命预测等关键技术。

[1]董晓琳,刘华伟.推重比15~20发动机总体结构关键技术探索[C]//中国航空学会第七届动力年会论文集.北京:中国航空学会,2010:4-6.DONG Xiaolin,LIU Huawei.Exploration in key technology of engine overall structure which thrust-weight ratio is 15-20[C]//The Seventh Power Symposium Chinese Society of Aeronautics and Astronautics.Beijing:Chinese Society of Aeronautics and Astronautics.2010:4-6.(in Chinese)

[2]王云.航空发动机原理[M].北京:北京航空航天大学出版社,2009:3.WANG Yun.Principle of aeroengine[M].Beijing:Beihang University Press,2009:3.(in Chinese)

[3]沙江波.Nb-Si基超高温合金研究进展[J].航空制造技术,2010(14):58-61.SHA Jiangbo.Research progress of Nb-Si ultra high temperature alloy[J].Aviation Manufacturing Technology,2010(14):58-61.(in Chinese)

[4]江和甫.对涡轮盘材料的需求及展望[J].燃气涡轮试验与研究,2002,15(4):1-6.JIANG Hepu.Requirements and forecast of turbine disk materials[J].Gas Turbine Test and Research,2002,15(4):1-6.(in Chinese)

[5]周永军,王瑞丹.镍基超合金的发展和研究现状[J].沈阳航空工业学院学报,2006,2(1):35-37.ZHOU Yongjun,WANG Ruidan.The development and research status of Nickel-based super alloy[J].Journal of Shenyang Institute of Aeronautical Engineering,2006,2(1):35-37.(in Chinese)

[6]张和善.复合材料与未来航空发动机[J].航空制造工程,1995(9):6-8.ZHANG Heshan.Composite materials and the future aircraft engine[J].Aviation Manufacturing Engineering,1995(9):6-8.(in Chinese)

[7]刘持栋,成来飞,栾新刚,等.SiC涂层C/C复合材料在1300℃湿氧环境中的疲劳行为[J].复合材料学报,2009,8(4):136-139.LIU Chidong,CHENG Laifei,LUAN Xingang,et al.Fatigue behavior of SiC coated C/C composites in wet oxygen atmosphere at 1300℃[J].Journal of Composite Materials,2009,8(4):136-139.(in Chinese)

[8]李爱兰,曾變榕.航空发动机高温材料的研究现状[J].材料导报,2003,2(2):26-28.LI Ailan,ZENG Bi anrong.Current research status of high temperature materials for advanced aircraft engines[J].Material Review,2003,2(2):26-28.(in Chinese)

[9]Verrilli M J,Robinson R C.Ceramic Matrix Composite vane subelements tested in a gas turbine environment[R].America:NASA Glenn Center,2004.

[10]Yun H M.Advanced preform approaches for complex-shaped CMC turbine components[R].NAVAIR Public-N05-096.

[11]熊昆,徐光亮,李冬梅.SiC复相陶瓷的强化增韧趋势[J].稀有金属,2008,2(1):101-105.XIONG Kun,XU Guangliang,LI Dongmei.Strengthening toughening trend of SiC ceramic compound phase[J].Chinese Journal of Rare Metals,2008,2(1):101-105.(in Chinese)

[12]陈炳贻.国外陶瓷静子叶片的设计和实验[J].航空制造技术,2001(1):38-40.CHEN Bingyi.International design and test of ceramic stator vane[J].Aviation Manufacturing Technology,2001(1):38-40.(in Chinese)

[13]Nakakado K,Machida T,Miyata H,et al.Strength design and reliability evaluation of a hybrid ceramic stator vane for industrial gas turbine[J].Journal of Engineering for Gas Turbines and Power,1995,117(2):245-250.

[14]Vedula V,Shi Jun,Jarmon D,et al.Ceramic Matrix Composite turbine vanes for gas turbine engines[C]//ASME Turbo Expo 2005:Power for Land,Sea and Air,Nevada,2005:6-9.

[15]Morrison J A,Campbell C,Merrill G B,et al.Ceramic Matrix Composite gas turbine vane:US,6709230[P].2004-3-23.

[16]Schiavo A L,Gonzalez M F,Huang Kuangwei,et al.CMC vane assembly apparatus and method:US,2010/00608034 A1[P].2010-3-18.

[17]Uskert R C,Freeman T J,Thomas D J.Turbine vane for gas turbine engine:US,2010/0166565 A1[P].2001-7-1.

[18]Morrison J A,Merrill G B,Lane J E,et al.Ceramic composite vane with metallic substructure:US,6,514,046 B1[P].2003-2-4.

[19]Prill L A,Schaff J R,Shi Jun.Ceramic Matrix Composite turbine engine vane:US,2009/0003993 A1[P].2009-1-1.

[20]Prill L A,Schaff J R,Shi Jun.Ceramic matrix composite turbine engine vane:US,8206098 B2[P].2012-1-26.

[21]Schaff J R,Shi Jun.Ceramic Matrix Composite turbine engine vane:US,8210803 B2[P].2012-7-3.

[22]Widrig S M,Morrison J,Albecht H A,et al.Ceramic Matrix Composite turbine vane:US,6648597 B1[P].2003-11-11.

[23]张勇,何志强,冯涤.金属与陶瓷连接用中间层材料[J].钢铁研究学报,2007,2(2):1-4.ZHANG Yong,HE Zhiqiang,FENG Di.Recent progress of interlayer used to join metals and ceramics[J].Journal of Iron and Steel Research,2007,2(2):1-4.(in Chinese)

[24]杨宏宝,李京龙,熊江涛,等.陶瓷基复合材料与金属连接的研究进展[J].焊接,2007,11(12):19-23.YANG Hongbao,LI Jinglong,XIONG Jiangtao,et al.Research progress of Ceramic Matrix Composites and metal connections[J].Welding,2007,11(12):19-23.(in Chinese)

[25]Berestecki SB.Apparatus for attaching a ceramic member to a metal structure:US,4438626[P].1984-3-27.

[26]张建军,李树杰,段辉平,等.用Zr/Ta复合中间层热压扩散连接C/SiC和镍基高温合金[J].稀有金属材料与工程,2002,31(增刊1):393-396.ZHANG Jianjun,LI Shujie,DUAN Huiping,et al.Joining of C/SiC to Ni-based superalloy with Zr/Ta composite interlayers by hot-pressing diffusion welding[J].Rare Metal Materials and Engineering,2002,31(S1):393-396.(in Chinese)

[27]LI Shujie,ZHANG Jianjun,LIANG Xiaobo,et al.Joining of carbon fibre reinforced SiC (Cf/SiC)to Ni-based superalloy with multiple in terlayers[J].International Journal of Modern Physics B,2003,17(8-9):177-178.

[28]Salvo M,Ferrari M,Lemoine P,et al.Joining of CMCs for thermonuclear fusion application [J].Journal of Nuclear Materials,1996,233-237:949-953.

[29]冀小强,李树杰,马天宇,等.用Zr/Nb复合中间层连接SiC陶瓷与Ni基高温合金 [J].硅酸盐学报,2002,6(3):305-310.JI Xiaoqiang,LI Shujie,MA Tianyu,et al.Joining of SiC to Ni-based superalloy with Zr/Nb composite interlayers[J].Journal of Silicate,2002,6(3):305-310.(in Chinese)

[30]Brewer D N,Verrilli M,Calomino A.Ceramic Matrix Composite vane subelement burst testing[R].ASME 2006-GT-90833.

[31]雷友锋.纤维增强金属基复合材料宏—细观统一本构模型及应用研究[D].南京:南京航空航天大学,2002.LEI Youfeng.A unified macro and micro-mechanics constitutive model and its applications for fiber reinforced metal matrix composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2002.(in Chinese)

[32]孙杰,宋迎东,孙志刚.复合材料导向叶片的结构与材料一体化优化设计[J].固体力学学报,2011,12:595-602.SUN Jie, SONG Yingdong, SUN Zhigang.Integrated optimization design of structure and material of composite guide vane[J].Chinese Journal of Sold Mechanics,2011,12:595-602.(in Chinese)

[33]Hassani B,Hinton E.A review of homogenization and topology optimization,Ⅰ-homogenization theory for media with periodic structure [J].Computers and Structures,1998,69:707-717.

[34]Hassani B,Hinton E.A review of homogenization and topology optimization,Ⅱ-analytical and numerical solution of homogenization equations[J].Computers and Structures,1998,69:719-738.

[35]Hassani B,Hinton E.A review of homogenization and topology optimization,III-topology optimization using optimality criteria[J].Computers and Structures,1998,69:739-756.

[36]冯淼林,吴长春,孙慧玉.三维均匀化方法预测编织复合材料等效弹性模量[J].材料科学与工程,2001(3):34-37.FENGMiaolin,WUChangchun,SUNHuiyu.Threedimensional homogenization method in constitutive simulation of braided composite materials[J].Materials Science and Engineering,2001(3):34-37.(in Chinese)

[37]冯淼林.三维编织复合材料均匀化方法宏细观数值研究[D].合肥:中国科学技术大学,2000.FENG Miaolin.Homogenization-based method for simulating macro and micro mechanical properties of 3D braided composites[D].Hefei:University of Science and Technology of China,2000.(in Chinese)

[38]孙志刚.复合材料高精度宏-细观统一本构模型及其应用研究[D].南京:南京航空航天大学,2005.SUN Zhigang.Research on a high-fidelity unified macroand micro-mechanics constitutive model and its applications for composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2005.(in Chinese)

[39]Dilzer M,Gutmann C,Schulz A,et al.Testing of a low cooled ceramic nozzle vane under transient conditions[J].Journal of Engineering for Gas Turbines and Power,1999,121(2):254-258.

[40]Verrilli M,Calomino A,Craig Robinson R,et al.Characterization of Ceramic Matrix Composite vane sub-elements subjected to rig testing in a gas turbine environment[C]//Fifth International Conference on High Temperature Ceramic Matrix Composites,Seattle,2004:12-16.