航空发动机叶尖径向间隙研究进展综述

2014-11-19胡延青申秀丽

胡延青,申秀丽

(北京航空航天大学能源与动力工程学院,北京100191)

0 引言

从19世纪60年代开始,随着燃气涡轮发动机的发展,对其部件效率、寿命和安全性要求越来越高[1],间隙变化对发动机的性能和结构安全性影响很大,尤其是发动机叶尖径向间隙。叶尖径向间隙的变化规律根据不同的飞行条件和不同类型的发动机有着不同的特点且难以掌握,影响间隙大小的因素又很复杂。因此,预测发动机叶尖间隙成为发动机设计中的重要技术难题[2]。

发动机叶尖径向间隙对其性能有重要影响。减小高压转子叶尖间隙能大幅度降低燃油消耗率,降低排气温度,延长发动机使用寿命,同时扩展压气机喘振边界[3],并减少有害气体的排放。某发动机[4]高压涡轮叶尖间隙每减小0.25mm,耗油率降低0.8%~1.0%,氮氧化物、CO、CO2等有害气体的排放均减少;有效合理减小叶尖间隙可以延长使用周期最高达1000周期。而同样的间隙水平对军用发动机影响更为显著[5]。马文生等人[6]通过模拟计算得出间隙增大1%引起效率约降低1.3%;郭淑芬[7]实测得到涡轮叶尖间隙每增加叶片长度的1%,效率会降低1.5%;陈炳贻[8]通过对涡轴发动机试验认为压气机转子叶尖间隙对发动机稳态性能和稳态裕度均有一定影响。一般认为,叶尖间隙越小越好,而文献[9]认为叶尖径向间隙存在1个“最佳间隙值”。

本文从间隙研究的重要性入手,从叶尖间隙的变化规律和分析方法等方面进行综述,总结叶尖间隙分析的关键技术,为后续研究提供参考。

1 叶尖间隙变化的影响因素及变化规律

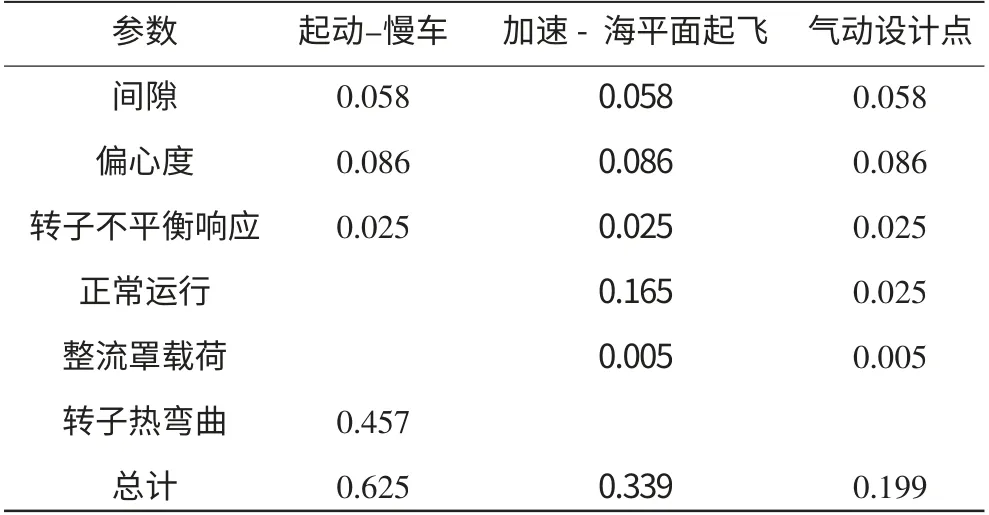

发动机高压转子叶尖间隙会随飞行历程不同而发生改变。美国NASAGlenn研究中心的Lattime和Steinetz[5]指出影响发动机间隙变化的载荷包括发动机载荷和飞机载荷。GE公司进行清洁发动机设计时,给出了不同状态下的高压涡轮叶尖间隙和各载荷因素[10],见表1。

表1 GE公司高效节能发动机高压涡轮叶尖间隙要求mm

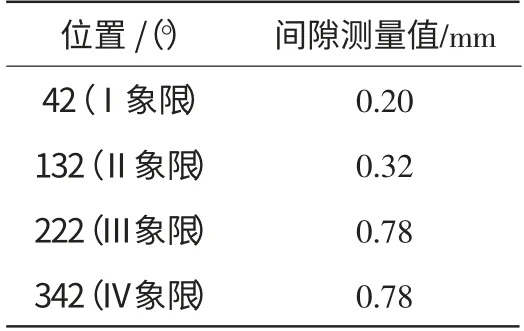

从表中可见,影响间隙的因素除离心变形和热变形外,还包括静子椭圆度、转子不平衡响应和转子热弯曲等。在起动-慢车状态下,转子热弯曲占间隙因素的73%。在试验状态下测量了发动机沿周向的间隙变化值,见表2。机匣椭圆度的影响比预想的要大。

椭圆度以及转子不对中的主要因素有:制造误差;基础受热不均匀;因安装不当发生的故障;因热膨胀和扭曲产生的变形;由摩擦力及导向键磨损引起的滑动;挠性和质量分配不均匀造成的原始弯曲等[11]。

热弯曲会引起发动机热起动振动和产生卡滞现象[12-13],法国协和号客机的奥林巴斯593发动机高压转子在发动机停车后发生弯曲,如果继续进行热起动高压转子的振动频率会传至低压系统;某发动机曾经历1次再起动过程热弯曲引发的压气机转子叶片严重磨损故障,试车后分解时发现,该级转子叶片叶尖部位严重磨损,且集中于转子同侧[14]。

发动机轴向变形对径向间隙变化也有影响,尤其压气机喘振将使转、静子发生轴向位置变化,压气机为了实现增压收缩比较明显,这样随着轴向变化,其径向间隙也发生变化[15]。

表2 叶尖间隙周向实际测量值

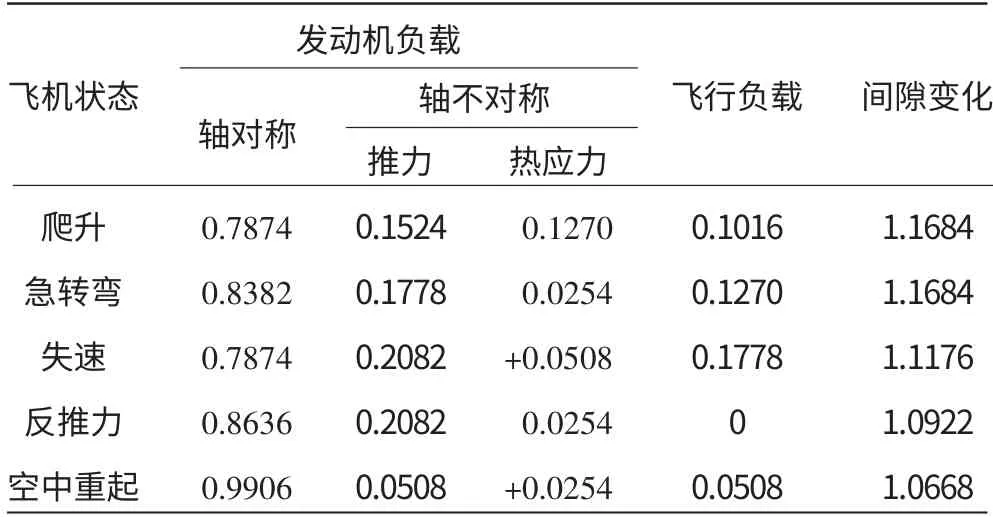

机动飞行中的负载主要包括惯性力(重力),空气动力学力(外部环境压力),陀螺负载等,对发动机间隙的瞬态变化的影响不可忽视,特别是在爬升、反推力、机动飞行状态下,由于飞机机动造成转子振动响应较快,经常引起非对称的间隙变化,容易造成碰摩、气流激振等,进而导致发动机性能降低甚至引发严重的机械故障。JT9D发动机高压涡轮转子叶尖间隙由推力负载和飞行负载引起的x 方向(径向)的变化见表3[16],表中数据表明了飞行负载引起的间隙变化不能忽略。

表3 JT9D发动机高压涡轮叶尖间隙由对称和非对称负载引起的变化 mm

根据上述研究可以总结出影响径向间隙变化的因素[17-18]主要有热变形、离心变形、转子不平衡响应、转子热弯曲响应、轴向间隙变化、机动载荷引起的变形等。

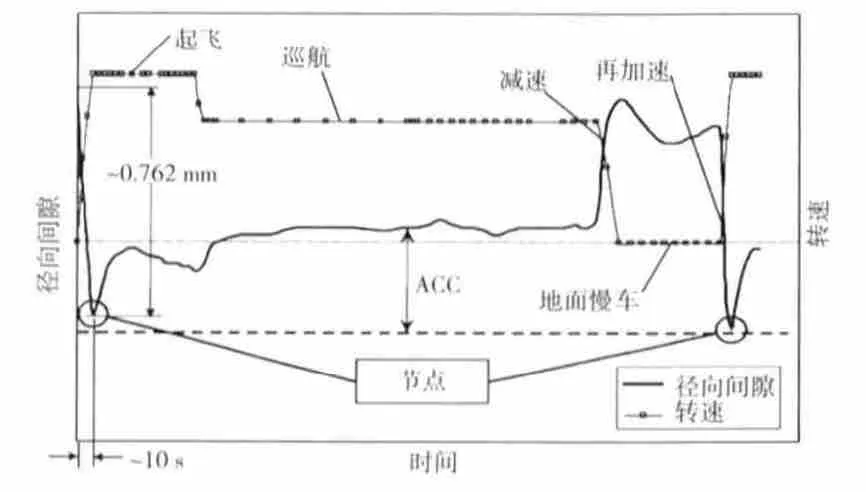

高压涡轮叶尖间隙在发动机工作历程中有一定的变化规律。GE公司CFM56发动机高压涡轮转子叶尖间隙在飞行过程中的变化曲线[19]如图1所示。从图中可见,在整个飞行过程中,发动机高压涡轮叶尖间隙变化最大约为0.76mm。

图1 发动机工作转速-时间曲线和间隙-时间变化曲线

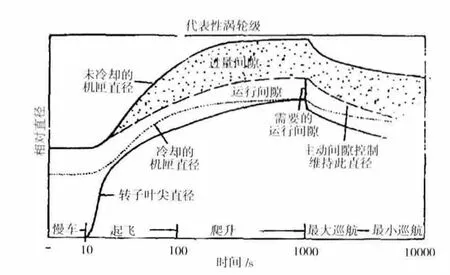

GE公司清洁高效发动机转、静子变形在飞机飞行历程中随时间的变化曲线为典型的发动机高压涡轮叶尖间隙变化曲线,如图2所示[10]。

图2 典型发动机径向间隙变化

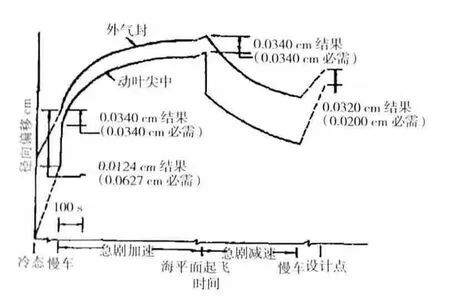

GE公司高效节能发动机[10]对整个飞行周期的转子及封严值随历程变化曲线影响如图3所示。

图3 高压涡轮动叶尖部间隙在飞行历程中瞬态变化曲线

从图中可见临界设计点是节点,出现在大约进入急剧加速区间6s后。曲线很清晰地给出瞬态间隙的变化趋势[20]。

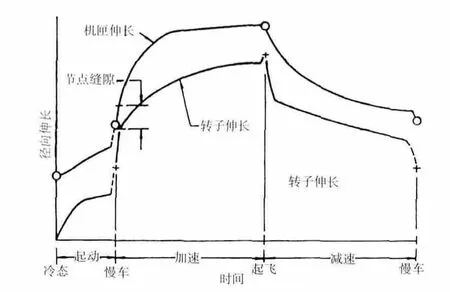

一般来说,在发动机从慢车加速到起飞状态期间,在离心载荷作用下,转子结构的伸长速率比涡轮机匣的快,在加速到起飞功率后不久就会出现最小间隙,称之为节点间隙。转子和机匣的典型径向伸长过程如图4所示。从图中可见慢车前间隙变化剧烈,在慢车后加速过程中出现节点[10]。若局部节点间隙小于零,会发生转、静子碰摩情况,引发较大的外传振动。

图4 典型的转子和机匣伸长过程

从以上的变化曲线中可见:在飞行历程中发动机工作过程间隙是不断变化的,并且存在1个间隙变化最大的阶段。在转速变化较大的过渡态,动叶和机匣膨胀变形不匹配导致叶尖间隙出现大幅度变化,同时可以看出在起动过程间隙变化最快阶段易造成碰摩、气流激振等现象[21]。

2 发动机叶尖径向间隙分析方法

叶尖径向间隙计算一般通过建立发动机实体模型进行数值模拟,通过转、静子变形来综合计算分析出间隙的大小,包括稳态间隙和瞬态间隙。

2.1 发动机稳态叶尖径向间隙分析方法

在稳态工作时,温度场对变形的影响非常大,研究某低压涡轮叶尖间隙,热变形占总变形的80%以上[22]。准确地分析温度场对于叶尖间隙分析非常重要,而通过流热耦合分析和热固耦合分析可以得到更准确的温度分布。

美国NASA的Ameri,Steinthorsson,Rigby等[23]认为,在发动机叶尖间隙研究中应考虑气热耦合。德国的Albert.E等[24]也指出,预测发动机叶尖间隙应建立热、气动、结构耦合分析模型,努力提高复杂环境中分析准确性。

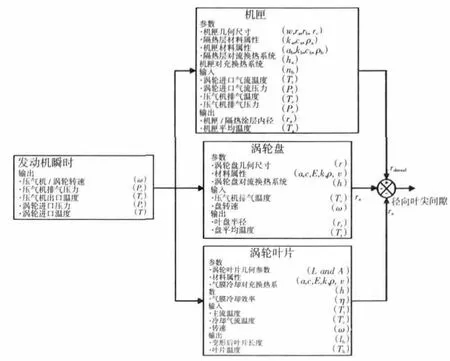

目前,以有限元为基础进行发动机部件热固流耦合的研究很多,南京航空航天大学的孙杰等根据涡轮冷却叶片热-固耦合分析了涡轮冷却叶片热-固一体化优化设计方法[25]。北京航空航天大学多学科优化课题组针对涡轮转子叶盘结构,设计开发了涡轮叶盘多学科设计优化系统[26]。在涡轮静子变形分析中认为,温度场对变形的影响最大[27]。由于涡轮静子的高压外环结构变形直接影响高压涡轮叶尖间隙,因此,用引冷气的方法对其进行变形控制。通过耦合计算的方法优化得到更加准确的温度场。该课题组也对涡轮盘腔进行了耦合计算方法研究[28],基于盘腔的涡轮盘气热固耦合分析模型如图5所示。采用顺序耦合的方法,对榫接涡轮盘进行了气热固耦合分析[16],对比分析发现,耦合结果更接近实际情况。

南京航空航天大学的王志豪等[29]通过编制载荷转换与施加程序,从气热计算模型中提取温度场计算结果,并作为载荷加入热固耦合计算模型中,实现了高压涡轮机匣的一体化计算分析。

除采用耦合分析方法得到更准确的温度场外,基于整机进行分析也很重要。

图5 基于盘腔的涡轮盘气热固耦合分析模型

相对于国外倾向于从整机或者核心机条件下研究发动机径向间隙分析方法而言,国内的分析方法较少。目前,国内与国外研究的差距不在各因素对间隙的影响分析上,而在于如何综合考虑这些因素对航空发动机结构间隙的影响,这方面缺少1个切实可行的方法[7]。张少平[4]等对发动机压气机径向间隙设计方法的研究,以及北京航空航天大学的张晓波、杨瑞、李其汉[3],杨冬、李林[30]等对涡轮径向间隙设计方法研究中,都是从影响径向间隙变化的几种因素出发,利用现有的发动机结构为基础计算径向间隙值。但主要是基于部件进行分析,在张少平的研究[4]中,从转子不平衡响应、转子热弯曲以及机动载荷引起的变形3方面考虑了整机模型,能够得到较准确的计算结果。

2.2 高压涡轮瞬态叶尖径向间隙分析方法

在早期有工程背景支撑的NASA瞬态叶尖间隙分析研究中均采用试验和数值计算相结合的分析方法,在19世纪70年代末到80年代初的节能发动机研究[31-33]中也采用试验和数值相结合的方法。

在稳态间隙分析尚没有形成成熟的技术之前,过渡态间隙分析技术难度很大,但过渡态间隙又是重要的影响因素,必须进行分析。发动机径向间隙随飞行历程的变化可以通过2种方法[4]得到:直接按照飞行历程的载荷进行瞬态计算;利用计算出的发动机径向间隙随转速变化的稳态规律,把1个飞行历程的转速变化过程作为参数,提取各时间点的稳态响应和变形,得到该飞行历程中稳态间隙变化的过程,对应分析各瞬态下的情况。

参考NASA的经验,直接进行瞬态计算十分复杂且难以掌握,采用稳态拟合的方法进行间接计算。进行瞬态间隙分析时可以从发动机慢车开始,到最大巡航状态,取n(n≥7)个稳态点进行间隙分析,最后以转速变化为参数,构成发动机过渡态的间隙变化曲线,并与试验测量结果进行对比分析,对基于稳态的过渡态分析结果进行修正,并形成修正经验公式[10]。

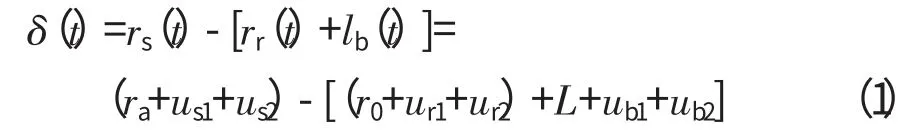

在2003年美国德克萨斯大学和NASA对发动机涡轮叶尖间隙瞬态分析合作研究[34]中,力图建立1个通用模型,为NASA日趋成熟的叶尖间隙主动控制技术提供更经济、便捷、准确的数值基础。在该研究中,设定发动机涡轮3部分(转动轴、转子叶片、涡轮机匣)的模型参数,给定分析所需边界条件,建立各部分模型;通过热应力和机械应力值初步模拟计算得到各部分模型变形量;通过相关几何变形量的计算公式(式(1))得到间隙估计值。

式中:rs(t)、rr(t)、lb(t)分别为机匣、转动轴半径和叶片长度随着时间变化的值;ra、r0、L 分别为各部分的几何初始值,u 为各部分由机械和热负荷所引起的变形量。

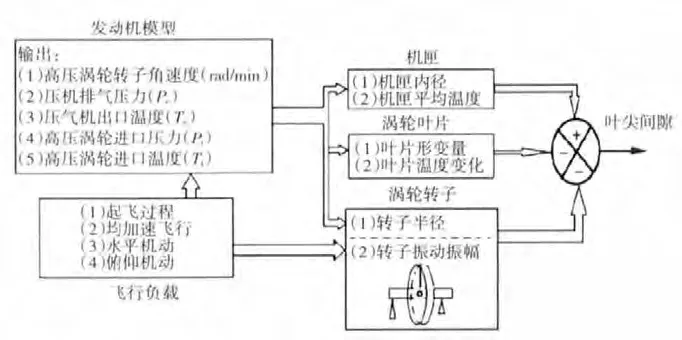

各变形量来源以及所需的全部设计计算参数如图6所示。

图6 叶尖间隙模型参数计算流程

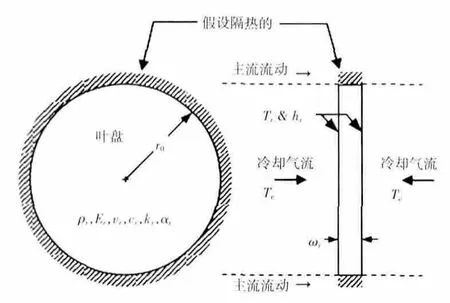

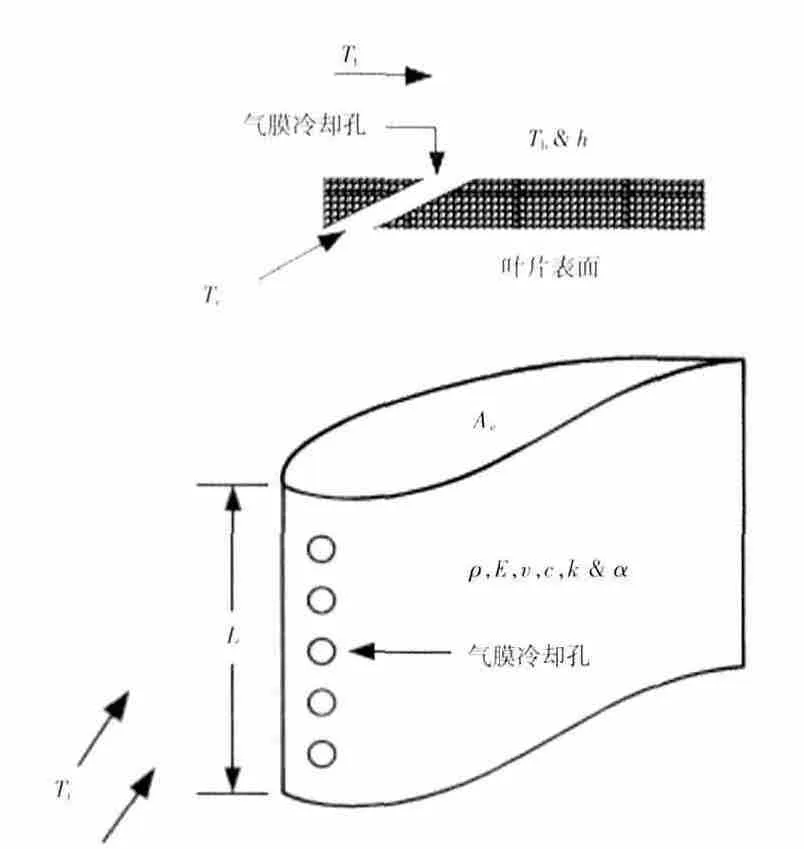

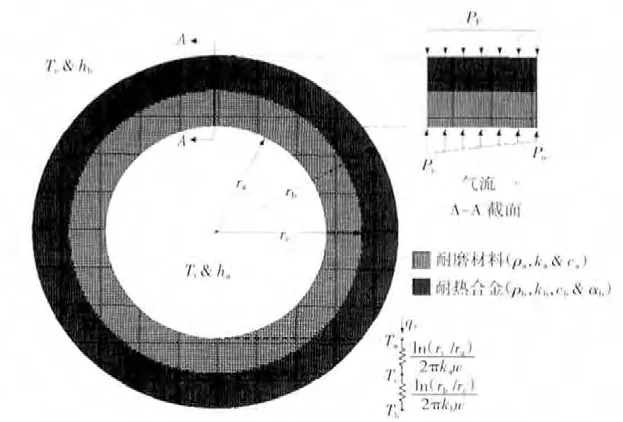

由于间隙影响因素很复杂,瞬态变化很难把握,间隙分析如果完全按照实际发动机进行有限元模型模拟计算,计算量很大[35],一般将模型简化,在Harish Agarwal和SrikanthAkara[36]的发动机径向间隙分析研究中甚至将机匣、转子、叶片3部分简化为非常简单的2维模型来进行计算,如图7、8所示。计算结果与实际测量情况比较接近。

涡轮转子、叶片、机匣简化模型如图9~11所示。根据所建立的模型计算不同来源的转、静子变形量,最终得到间隙大小。

图7 简化的2维叶尖间隙分析几何模型

图8 简化的传热基础模型

图9 涡轮转子分析模型

图10 涡轮叶片分析模型

从图中可见,为简化转子模型,认为转子轴、盘的大部分区域均被压气机流出的冷却气流包围,并且转子轴、盘不接收涡轮叶片热量传导。因此,计算中所涉及到的转子温度直接用压气机引气温度Tc代替。涡轮盘认为是等厚圆盘,并且只考虑由热负荷和离心载荷产生的变形量。

图11 涡轮机匣分析模型

在叶片简化模型中,近似认为主流温度为涡轮前温度Tt,冷却气流温度为压气机引气温度Tc,并认为叶片相对很薄,随厚度变化的温度梯度忽略不计。计算由离心载荷引起的叶片变形时,考虑整个高、低压转子转动的离心力作用,而不是只考虑涡轮转轴转动产生的离心力作用。

涡轮机匣考虑了热膨胀产生变形和机匣内、外压差产生的变形量,采用内、外双层机匣,内层机匣温度认为是涡轮前温度Tt,外层机匣温度为压气机排气温度Tc。由于机匣是覆盖发动机整机的环形结构,在进行了其热传递分析,并且考虑径向切向应力平衡之后才得出计算热膨胀所产生的机匣径向变形量的方法[37]。在这之后的2年内该项目研究又陆续对分析模型进行了完善,尤其是对转子和叶片的模型[1],以及气动和热负荷的合理加载方面进行了改进和完善。

除了转子离心负荷和转、静子热负荷对间隙变化的影响之外,另1个关键因素是在机动飞行过程中可能产生的附加离心力和由陀螺力矩引发的发动机转子的振动响应,该振动响应变化很快,间隙变化很难控制。

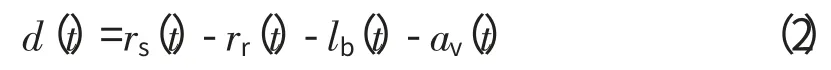

在Kypuros[33]等简化模型分析瞬态径向叶尖间隙的基础上,对于涡轮转子除了分析其在温度和转速变化下的变形外,重点研究在机动飞行条件下转子的振动及其对间隙变化的影响[38]。在之前的计算数值公式中加入由机动飞行因素引发的转子振动响应变形,也就是振动中的振幅

式中:d(t)、rs(t)、rr(t)、lb(t)、av(t)分别为叶尖间隙、机匣内径、转子外径、叶片长度和转子振动幅值随时间变化的函数。

同时,加入机动飞行因素的叶尖间隙动态模型结构如图12所示。该模型主要包括机匣、叶片、涡轮转子3部分。为了计算叶尖间隙的动态模型,在图中标出了各部分所需分析的主要变化量。

图12 加入机动飞行因素的叶尖间隙动态分析模型

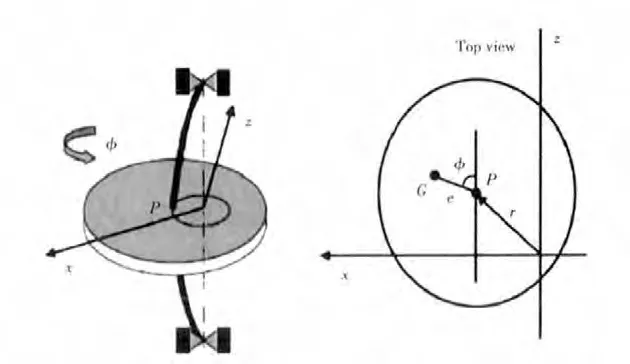

图13 Jeffcott简支刚性转子系统模型

机动飞行中附加离心力和由陀螺力矩产生的转子振动,引入1个振动模型,即建立飞行器内Jeffcott转子系统的数学模型,如图13所示。分别研究飞机均加速、水平机动、俯仰机动下转子的振动特性及其对间隙变化的作用。

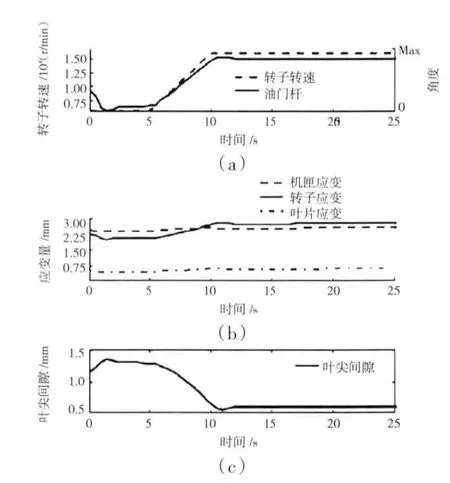

研究分别针对3种典型机动飞行加入转子振动特性方程进行间隙分析,分别为:由在起飞过程中匀加速引起的转子不平衡响应,以及在热应力和离心力作用下的间隙变化[39];引入在水平盘旋时转子振动因素的间隙变化;由在起飞过程中匀加速引起的转子不平衡响应,以及热应力和离心力作用因素,并引入在俯仰机动时转子振动因素的间隙变化。

只考虑离心负荷热负荷和内、外压差与加入转子振动响应的分析结果比较如图14、15所示。

从图14、15中对比可见,机动飞行所产生的附加离心力和附加陀螺力矩使得转子的轴心位置偏离轴线,引起转子发生较大振动,并对叶尖间隙的变化具有比较明显的影响,最大变化达0.11mm,有可能引发碰摩等机械故障。

图14 不加入转子振动响应的叶尖间隙变化曲线

图15 加入转子振动响应的间隙变化曲线

3 结论

(1)叶尖间隙变化对发动机性能和结构都有明显影响。尽量减小叶尖间隙从而提高压气机效率,降低耗油率和排气温度,从而延长发动机使用寿命并且达到降噪减排的目标[40],但是如果一味减小间隙在结构设计上又是1个挑战,若间隙过小加上瞬间响应的突变很容易引发碰摩、难以起动等机械故障。所以合理分析发动机叶尖间隙是1个关键内容。

(2)发动机叶尖径向间隙的影响因素不是单一的,除了最基本的离心负荷、热负荷和内外压差影响外还会存在静子椭圆度、转子不平衡响应和在热起动过程中的转子热弯曲,机动飞行影响的其他因素导致其发生变化,所以在分析(尤其是瞬态分析)过程中,需要综合全面考虑几种复杂因素。

(3)由于转子转动产生振动响应和机匣的变形在各部件之间均相关联,从整机角度出发,至少以核心机为背景进行间隙分析,才能更准确地综合考虑各影响因素。

(4)由于热负荷在间隙分析中的重要地位,为了得到更准确的温度场,在利用有限元分析计算时,尽量采用流热固耦合模型进行数值计算分析。

[1]Javier A K.Improved dynamic model of turbine subcomponents for facilitation of generalized tip clearance control[R].NAG 3-2857.

[2]Bruce M S,Scott B L,Shawn T.Evaluation of an active clearance control system concept[R].NASA-TM-2005-213856.

[3]张晓波,杨瑞,李其汉.航空发动机涡轮径向间隙设计方法研究[J].航空发动机,2004,30(2):14-17.ZHANG Xiaobo,YANG Rui,LI Qihan.A design method for turbine rotor radial clearance of an aero-engine[J].Aeroengine,2004,30(2):14-17.(in Chinese)

[4]张少平,苏廷铭,罗秋生,等.航空发动机压气机径向间隙设计方法研究[J].燃气涡轮试验与研究,2011,24(4):25-26.ZHANG Shaoping,SU Tingming,LUO Qiusheng,et al.Design method for compressor radial clearance of an aero-engine[J].Gas Turbine Experiment and Research,2011,24(4):25-26.(in Chinese)

[5]Scott B L,Bruce M S.Turbine engine clearance control systems:current practices and future directions[R].AIAA-2002-3790.

[6]马文生,顾春伟.叶顶间隙对压气机性能的影响[J].动力工程,2007,27(6):864-867.MA Wensheng,GU Chunwei.Effect of tip clearance on compressor performance[J].Journal of Power Engineering,2007,27(6):864-867.(in Chinese)

[7]郭淑芬,徐波.涡轮叶尖径向主动间隙控制研究[J].航空发动机,2000,26(2):48-50.GUO Shufen,XU Bo.Research of turbine engine blade tip clearance active control[J].Aeroengine,2000,26(2):48-50.(in Chinese)

[8]陈炳贻.叶尖间隙对航空发动机性能的影响和测量技术[J].燃气涡轮试验与研究,1996(2):40-42.CHEN Bingyi.The influence of tip clearance on the aeroengine performance and measuring technology[J].Gas Turbine Experiment and Research,1996(2):40-42.(in Chinese)

[9]Peters D W,Moore J L.Mechanisms and unsteady flows in turbo machines[J].Aerogard,1995(5):37-40.

[10]航空航天工业部.高效节能发动机文集:第五册[M].北京:航空工业出版社,2003:156-160.Aerospace Industry Department.High efficiency and energy saving engine corpus:5th album[M].Beijing:Aviation Industry Press,2003:156-160.(in Chinese)

[11]李恺钦.基于改进遗传算法的航空发动机故障诊断专家系统[D].南昌:南昌航空大学,2012.LI Kaiqin.Based on an improved genetic algorithm for aeroengine fault diagnosis expert system[D].Nanchang:Nanchang University of Aeronautics,2012.(in Chinese)

[12]张连祥,王娟.航空发动机热启动过程中的振动问题分析[J].振动与冲压,2010,29(S):132-134.ZHANG Lianxiang,WANG Juan.Analysis of aeroengine vibration fault during the hot-starting[J].Journal of Vibration and Shock,2010,29(S):132-134.(in Chinese)

[13]张连祥,李鑫.与瞬态温度场有关的整机振动分析[J].振动工程学报,2004(17):27-29.ZHANG Lianxiang,LI Xin.Analysis of the whole machine vibration associated with the transient temperature field[J].Journal of Vibration Engeering,2004(17):27-29.(in Chinese)

[14]张连祥.航空发动机转子热弯曲引发的典型故障分析[J].振动与冲压,2008,27(S):7-9.ZHANG Lianxiang.Analysis of typical aeroengine vibration fault related to thermal bowed rotor[J].Journal of Vibration and Shock,2008,27(S):7-9.(in Chinese)

[15]航空发动机设计编委会.航空发动机设计手册(第5册):涡喷及涡扇发动机总体[M].北京:航空工业出版社,2001:56-59.Aircraft Engine Design Editorial Comitte.Aircraft engine design handbook(5th album):overall turbojet and turbofan engine[M].Beijing:Aviation Industry Press,2001:56-59.(in Chinese)

[16]Olsson W J,Martin R L.B747/JT9D flight loads and their effect on the engine running clearance and performance deterioration BCAC NAL10 and WA JT9D engine diagnostics programs[R].NASA-CR-1982-165573.

[17]航空涡喷、涡扇发动机结构设计准则编委会.航空涡喷、涡扇发动机结构设计准则[M].中国航空工业总公司发动机系统工程局,1997:49-52.Aviation Turbojet and Turbofan Engine Editorial Comitte.Aviation turbojet and turbofan engine design guidelines[M].AVIC Engine Systems Engineering Bureau,1997:49-52.(in Chinese)

[18]晏砺堂,朱梓根,李其汉.高速旋转机械振动[M].北京:国防工业出版社,1994:85-89.YAN Litang,ZHU Zigen,LI Qihan.Vibration of high speed rotating machinery[M].Beijing:National Defence Industry Press,1994:85-89.(in Chinese)

[19]Shawn C T,Bruce M S,Jay JO.Further characterization of an active clearance control concept[R].AIAA-2007-5739.

[20]陆山,杜生广,赵明,等.降低航空发动机转子热弯曲及其影响方法研究[J].航空发动机,1997(3):23-26.LU Shan,DU Shengguang,ZHAO Ming,et al.Research on reducing aeroengine rotor thermal bending method and its impact[J].Aeroengine,1997(3):23-26.(in Chinese)

[21]Melin Owen J.Effect of upstream unsteady flow conditions on rotor tip leakage flow[R].ASME 2005-GT-9332.

[22]贺尔铭,宋力涛.EGT影响因素分析及提高EGT裕度的措施[J].航空工程与维修,1999(6):20-21.HE Erming,SONG Litao.Influence factors analysis of EGT margin and the measures to improve[J].Aviation Engineering and Maintenance,1999(6):20-21.

[23]Ameri A,Steinthorsson E,David L R.Effects of tip clearance and casing recess on heat transfer and stage efficiency in axial turbines[R].NASA-CR-1998-208514.

[24]Ebert E,Reile E.Bridging the gap between strutural and thermal analysis in airraft engine design[R].AIAA-2000-4780.

[25]孙杰,宋迎东,孙志刚.涡轮冷却叶片热-固耦合分析与优化设计[J].航空动力学报,2008,23(12):2163-2167.SUN Jie,SONG Yingdong,SUN Zhigang.Thermeset coupling analysis and optimization design of turbine cooling blade[J].Journal of Aerospace Power,2008,23(12):2163-2167.(in Chinese)

[26]安喆,陈志英.涡轮盘片多学科优化系统设计与实现研究[J].机械制造与研究,2010,39(2):22-23.AN Zhe,CHEN Zhiying.Research on design and realization of MDO system for turbine blade and disk[J].Journal of Machine Design and Research,2010,39(2):22-23.(in Chinese)

[27]阮杰.涡轮静子部件结构优化设计[D].北京:北京航空航天大学,2009.RUAN Jie.Structural optimization design for stator gas turbine[D].Beijing:Beihang University,2009.(in Chinese)

[28]杨冬,李琳.关于航空发动机结构间隙设计方法研究[J].航空动力学报,2001,21(2):2134-2136.YANG Dong,LI Lin.Research on design method of aeroengine structure clearance[J].Journal of Aerospace Power,2001,21(2):2134-2136.(in Chinese)

[29]Shen Xiuli,Dong Shaojing,Qi Xiaodong.The fluid thermalstructure coupled analysis and optimization of turbine mortise/disc[R].ASME 2012-GT-9551.

[30]王志豪.高压涡轮叶尖间隙数值计算与分析研究[D].南京:南京航空航天大学,2006.WANG Zhihao.Research on numerical calculation and analysis of HPT tip clearance[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2006.(in Chinese)

[31]Halila E,Lenahan D,Thomas T.Energy efficient,high pressure turbine test hardware detailed design report[R].NASA-CR-1982-167955.

[32]Howard W,Fasching W.CF6 jet engine diagnostics program:high pressure turbine roundness/clearance investigation[R].NASA-CR-1982-165581.

[33]Olsson W,Martin R.B747/JT9D Flight loads and their effect on engine running clearance and performance deterioration[R].NASA-CR-1982-165573.

[34]Javier A K,Kevin J M.A Reduced model for prediction of thermal and rotational effects on turbine tip clearance[R].NASA-TM-2003-212226.

[35]Shawn T.Experimental investigation on the layout of tip clearance for an axial-flow compressor rotor [R].NASA-CR-2000-304519.

[36]Harish A,Srikanth A,Swapnil S,et al.Reduced order clearance models for gas turbine[R].AIAA-2008-2177.

[37]Timoshenko S,Goodier J.Theory of elasticity[M].New York:McGraw-Hill Book Company,1970:120-123.

[38]贾丙辉,张小栋,彭凯.机动飞行下的涡轮叶尖间隙动态变化规律[J].航空动力学报,2011,26(12):2757-2763.JIA Binghui,ZHANG Xiaodong,PENG Kai.Dynamic changes rule of aero-engine turbine tip clearance in maneuver flight[J].Journal of Aerospace Power,2011,26(12):2757-2763.(in Chinese)

[39]贾智伟,姜涛,李应红.压气机叶片顶端与机匣运动间隙的测量[J].航空精密制造技术,2002,38(4):44-46.JIA Zhiwei,JIANG Tao,LI Yinghong.Top of the compressor blade and casing movement clearance measurement[J].Air Precision Manufacturing Technology,2002,38(4):44-46.(in Chinese)

[40]陈文.基于神经网络的航空发动机间隙对EGT影响的研究[D].天津:中国民用航空学院,2004.CHEN Wen.Research of effects of aeroengine clearance on EGT based on neural network [D].Tianjin:China Civil Aviation College,2004.(in Chinese)