基于柱状结构的热障涂层隔热性能数值研究

2014-11-18凌锡祥王玉璋

凌锡祥, 王玉璋, 王 星

(上海交通大学 动力机械与工程教育部重点实验室,上海200240)

随着航空燃气涡轮发动机及地面燃气轮机的迅速发展,燃气入口温度也不断提高。涡轮叶片材料的承温能力极限限制了航空发动机推重比的提升,快速、有效地提高涡轮叶片的耐高温能力就成为当务之急。当前解决这一问题的主要手段之一是在涡轮叶片表面应用热障涂层技术(TBCs)[1]。在先进燃气涡轮发动机中,高温防护涂层与高温结构材料、高效冷却并重为涡轮叶片的三大关键科学技术。目前先进的热障涂层能够在工作环境下降低热端部件温度170℃左右[2],有效的延长热端部件寿命,提高燃气涡轮发动机的综合性能。

热障涂层目前主流的制备工艺是电子束物理气相沉积法(EB-PVD)和等离子喷涂(APS)。涂层的材料成分也不断得到更新发展,从传统的8%(质量分数)Y2O3-ZrO2(8YSZ)逐渐发展到掺稀土元素的ZrO2体系。不管是采用何种制备工艺获得的热障涂层系统,其隔热性能和涂层使用寿命都是评价热障涂层性能的重要指标。隔热性能直接关系到金属部件的使用温度,同时也影响到热障涂层热循环的服役寿命[3]。热喷涂或者是物理气相沉积制备的热障涂层都是各向异性的,非致密多孔状介质,其孔隙率在5% ~20%之间[4,5]。热喷涂涂层呈片层状,物理气相沉积涂层呈柱状。涂层微结构的不同决定了其隔热性能以及其他性能的不同。柱状涂层结构,隔热能力较差,但其应变容限好,高温热应力较小,耐腐蚀,结构稳定。鉴于柱状结构涂层具有优异的应变容限和更长的服役寿命[6],如何能够提高其隔热性能将具有重要意义。部分学者单独研究了裂纹的形状与方向、孔隙形状与大小、界面的存在与否对涂层隔热能力的影响[7~9];本课题组已针对层、柱状涂层孔隙裂纹方向不同,进行导热数值研究,发现柱状结构比层状结构隔热能力差,但其结构较稳定。

本工作基于四参数随机生长法[10],构造了各向异性孔隙结构分布为柱状的YSZ 热障涂层的模型,通过改变相关构造参数得到不同孔隙分布的几何模型。进一步完善了本课题组开发的涂层性能分析软件,进一步研究了柱状涂层的孔隙微结构对其隔热性能的影响。

1 热阻网络法

热阻网络法[11]基于多相材料内部无规则的空间结构,对热量在材料内的传递过程进行研究以获得其有效导热系数。应用热阻网络法对基于涂层具体结构的模型导热问题进行数值研究。

在直角坐标系xy 中,对传热方向按空间步长L离散,节点(i,j)在x 方向上的热流形式为:

式中 i,j 表示节点符号,上标+,-分别表示节点(i,j)与前后节点之间的导热系数。同理可得在y方向上离散形式。对节点形式为正方形有Δx =Δy=L。稳态条件下,流经任何一个节点的净热流为0,综合上述可得节点温度表达式为:

若相邻节点为同种材料,节点之间的导热系数分别取k1或k2,若不同则取为调和导热系数:

由于方程组的节点数量巨大,可以直接采取迭代法进行求解。模拟区域的单值性条件为在x 方向为绝热边界条件,在y 方向为定温边界条件。则由此可以求得多相材料的有效导热系数为:

可根据不同的多相介质生成方法,利用计算机产生介质数据结构,直接利用数据结构信息进行模拟计算。本工作利用四参数随机生长法构造的两相热障涂层结构模型,模型以数值0,1 形式的数字化网格呈现,然后将数值矩阵作为数值模拟的网格导入用C+ +基于Visual Studio 2010 平台编写计算程序,进而对实现对热障涂层进行数值传热分析。计算程序的准确性已在文献[12]中得到验证。

2 构造涂层微结构模型

四参数随机生长法是构造多相多孔介质的有效方法,它可以通过参数调整控制生成介质的形貌特征。在本研究中以构造孔隙和固相8YSZ 两相构成的二维多孔介质为例,以固相8YSZ 为生长相,孔隙为非生长相,初始相全为孔隙,构造过程如下:

1)在构造网格上以概率Pc随机布置固相生长成核,Pc要小于该相的体积分数。

2)对每一个生长核,以概率Pd向各个方向生长,如图1 所示。

3)重复步骤2)直至固相达到预设的体积分数的Pn。输出结构数据。

图1 二维节点的八个生长方向Fig.1 The eight growth direction of a two-dimensional node

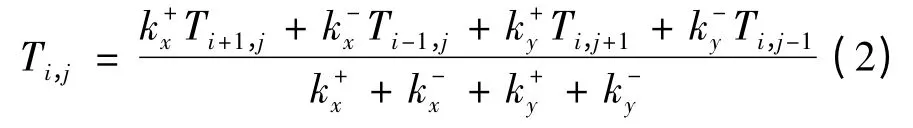

利用四参数随机生长方法构造了多孔涂层的柱状组织结构。如图2,3 所示,图中所示涂层厚度为0.2mm,宽度为0.2mm。模型中,固相8YSZ 为生长相,非生长相为孔隙空气,通过改变固相形核中心生成概率Pc的大小来控制柱状孔隙直径的大小,通过控制柱状方向生长概率Pd的大小来调整柱状孔隙的粗细。

图2 不同固相形核中心生成概率的柱状结构模型Fig.2 The columnar structure geometry model underdifferent generation probabilities of solid phase nucleation centers (a)Pc =0.025;(b)Pc =0.10;(c)Pc =0.175;(d)Pc =0.25

图2 所示为控制涂层孔隙率为15%,柱状2,4方向生长概率为Pd=0.02,其余各方向生长概率均为Pd=0.0002(即2,4 方向生长概率为其他方向的100 倍),通过控制固相8YSZ 形核中心生成概率Pc的增大,实现柱状孔隙直径减小、孔隙数量增多,得到一系列的柱状组织结构模型。图中a,b,c,d 模型的固相8YSZ 形核中心生成概率分别为Pc=0.025,Pc=0.10,Pc=0.175,Pc=0.25。

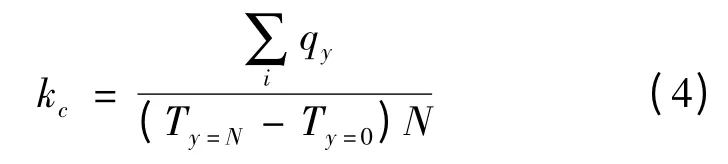

图3 不同2,4 方向生长概率下的柱状结构模型Fig.3 The columnar structure geometry model underdifferent growth probabilitiesof direction 2,4 (a)Pd =0.0002;(b)Pd =0.002;(c)Pd =0.02;(d)Pd =0.2

图3 所示为控制涂层孔隙率为15%,固相8YSZ形核中心生成概率Pc=0.05,通过控制柱状2,4 方向生长概率Pd增大,实现整体柱状孔隙的细长化,得到一系列的柱状组织结构模型。图中a,b,c,d 模型的2,4 方向生长概率分别为Pd=0.0002,Pd=0.002,Pd=0.02,Pd=0.2,其他方向均为0. 0002(即2,4 方向生长概率为其他方向的1 倍,10 倍,100 倍,1000 倍)。

本工作计算模型的左右边界为绝热边界条件,上下边界分别为定温边界条件;上边界为高温Th,下边界为低温Tl;模拟区域为正方形,取样空间尺度为L=0.2mm,离散单元格尺度为l=1μm,空间中离散单元体个数num=(L/l)2=200 ×200。

4 柱状涂层隔热性能分析

热障涂层基体材料为8YSZ,致密的8YSZ 材料导热系数在2.1 ~2.6W/m·K,并与温度成相关,其与温度的关系可查文献[12]选取。孔隙为空气,本工作主要研究的孔隙率变化区间为5% ~20%,孔隙率比较低,孔隙也非常小(孔隙直径一般在10μm 以内),内部对流传热和辐射传热可以忽略不计,但空气导热系数会随温度发生变化,计算中取其随温度变化的一系列值可查文献[13]中选取。为了简化模型计算,为下文模拟中孔隙中空气温度选取为Tm=其导热系数值为温度Tm下的对应值。通常情况下,0.2mm 涂层的隔热温差大约为70℃。下文模拟中选取Th=1035℃,低温Tl=965℃,空气导热系数选取平均温度Tm= 1000℃时的数值0.0807W/m·K,8YSZ 材料导热系数同时也选取平均温度Tm=1000℃时的数值2.43W/m·K。

4.1 柱状孔隙大小对隔热性能的影响

基于四参数随机生长方法构造了多孔涂层的柱状组织结构。保持涂层孔隙率为20%,15%,10%和5%,控制固相形核中心生成概率增大,固相形核中心增多,孔隙结构迅速的在有限总体孔隙大下填充下,实现孔隙的直径急剧变小,孔隙分布增多。数值模拟研究该类结构分布对涂层隔热性能的影响。

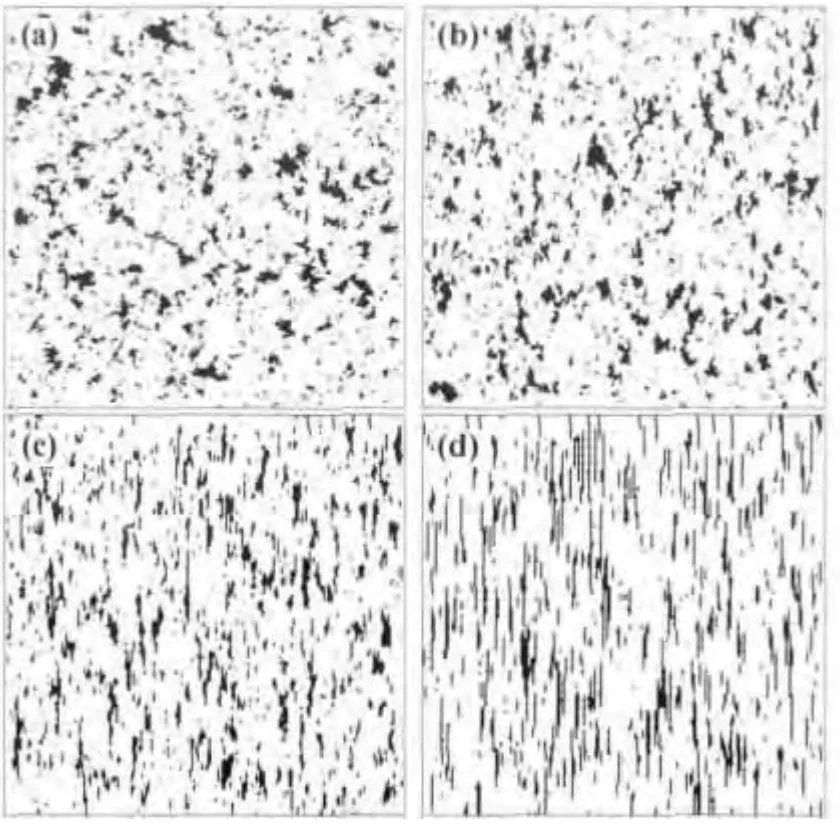

图4 固相形核中心 生成概率(a)和孔隙率(b)对柱状结构导热系数的影响Fig.4 Effects of generation probabilities of solid phase nucleation centers (a)and porosity (b)on columnar structure thermal conductivity

图4 所示为柱状结构涂层有效导热系数随固相形核中心生成概率的变化关系。由图4a 中数据表明,柱状结构涂层的有效导热系数随着固相形核中心生成概率的增大而逐渐减小。涂层材料的热量主要是沿着涂层的固体骨架,由高温侧向低温侧传递,高温空气再向周围骨架传热,最终达到平衡状态。柱状结构下,随着固相形核中心生成概率的增大,在孔隙率一定的条件下,单个孔隙的直径变小,同时也会生成更多的柱状孔隙。热流方向出现了更多的导热热阻较大的孔隙环节,因而其等效导热系数出现下降。柱状结构涂层的孔隙细小化有利于其隔热性能的增强。由其中图4b 中数据表明,柱状结构涂层的有效导热系数随着孔隙率的增大而逐渐减小。低导热率空气孔隙的增多能显著的增强涂层的隔热能力。对比该图中固相8YSZ 形核中心生长概率Pc为0.25,0.15,0.05 的曲线可更加证明柱状结构涂层的孔隙细小化有利于其隔热性能的增强的结论。

比较图4a 中孔隙率为5%及20%的曲线可知,孔隙率为20%的曲线有更明显的变化趋势。因为孔隙率较低时在相同的固相形核中心生成概率的变化下,孔隙的数量变化及孔隙直径变化相对要小的多,因而等效导热系数减小的趋势要平缓些。同样由图4b中三条曲线在低孔隙率区比较接近,随着孔隙率增加,曲线间距越来越大,同样说明柱状结构涂层的孔隙细小化对其隔热性能的增强趋势在高孔隙率区更显著。

从传热的角度分析,模拟结果清晰地表明,柱状结构涂层的孔隙细小化分布有利于其隔热性能的增强。孔隙率越大,这种增强趋势更明显。

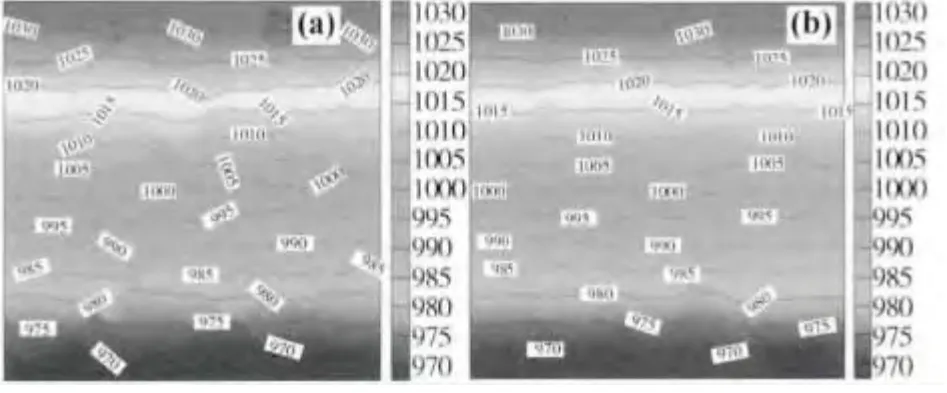

图5 中a,b 分别为固相8YSZ 形核中心生长概率Pc=0.025,Pc=0.25,孔隙率均为15%的柱状结构涂层稳态导热温度场。比较a,b 的等温线可知,b线更加平稳些。低固相形核中心生成概率Pc结构容易出现局部热点,造成热应力分布不均匀,而比高固相形核中心生成概率Pc结构易于出现应力破坏现象,随着固相形核中心生长概率的增大,柱状结构涂层的孔隙细小化分布有利于其结构的稳定。

图5 不同Pc 柱状结构涂层稳态导热温度场分布(℃)Fig.5 The temperature field of the coatings of different Pc columnar structures (a)Pc =0.025;(b)Pc =0.25

4.2 柱状孔隙裂纹粗细对隔热性能影响

基于四参数随机生长方法构造了多孔涂层的柱状组织结构。保持涂层孔隙率为20%,15%,10%和5%,控制柱状2,4 方向的生长概率以指数速率增大,孔隙结构迅速地在有限总体孔隙大下填充下,实现孔隙分布的柱状化,进而均匀细长。数值模拟研究该类结构分布对涂层隔热性能的影响。

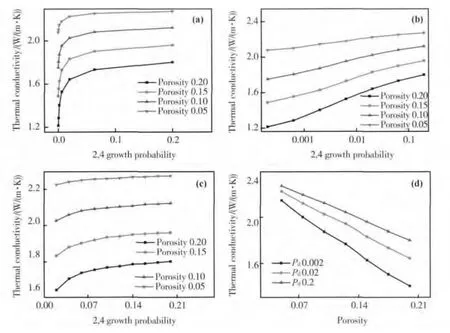

图6 2,4 方向生长概率(a ~c)和孔隙率(d)对柱状结构导热系数的影响Fig.6 Effects of growth probabilities of direction 2,4(a ~c)and porosity(d)on columnar structure thermal conductivity

图6 所示为柱状结构涂层有效导热系数随柱状2,4 方向上生长概率的变化关系。由图6a,b 中数据表明,在孔隙率一定的条件下,柱状结构涂层的有效导热系数与2,4 方向上生长概率在一定范围内成对数增长关系。在2,4 方向生长概率Pd由0.0002增长为0.02 的区间内,等效导热系数同时迅速增大。这是由于柱状结构孔隙平行于热量传导方向,热量主要沿着孔隙两边的柱状基体向下传递,孔隙仅需与基体温度达到平衡,孔隙的迅速柱状细长化使得孔隙两边拥有更多的固相基体可供热量传递,通过孔隙传递的热量更加减少,热流方向上的导热热阻大为减小,因而等效导热系数迅速增大。图6c中数据表明,2,4 方向生长概率Pd在0.02 增长为0.2 局部区间内,随着方向生长概率的增长,孔隙的细长改变程度变小,等效导热系数的增大趋势逐渐放缓。图6d 中数据表明,柱状结构涂层的有效导热系数随着孔隙率的增大而逐渐减小。对比该图中2,4 方向生长概率Pd为0.002,0.02,0.2 的曲线,这三条曲线在低孔隙率区比较接近,随着孔隙率增加,曲线间距越来越大,说明柱状结构涂层的孔隙细长化会使得涂层导热系数在高孔隙率情况下增加越明显,亦即涂层隔热性能在高孔隙率情况下减弱越明显。

图7 不同Pd 柱状结构涂层稳态导热温度场分布(℃)Fig.7 The temperature field of the coatings of different Pdcolumnarstructures (a)Pd =0.002;(b)Pd =0.2

图7a,b 中分别为柱状2,4 方向的生长概率Pd=0.0002,Pd=0.2,孔隙率均为15%的柱状结构涂层稳态导热温度场。由图可知,b 线更加平稳些。低2,4 方向的生长概率Pd结构容易出现局部热点,热应力分布不均匀,易产生热应力破坏现象。随着2,4 方向的生长概率Pd的增大,柱状结构涂层的孔隙细长化分布有利于其结构的稳定。

5 结论

本研究基于四参数随机生长方法,构造了各向异性孔隙结构分布为柱状的热障涂层微结构。针对柱状结构涂层,在相同孔隙率下分别通过控制固相形核中心生成概率Pc对柱状孔隙的大小及数量进行改变,以及控制柱状方向生长概率Pd对柱状孔隙的粗细进行改变,分析此类微结构改变对其隔热性能的影响。通过详细的分析,可得出如下结论:

(1)孔隙率对热障涂层的有效导热系数有显著影响,一定范围内增大孔隙率能显著的提高其隔热能力。

(2)孔隙率一定时,随着固相形核中心生成概率Pc的不断增大,柱状孔隙分布增多,孔隙直径减小,涂层隔热性能会有所增强,并且结构更加稳定。孔隙率越大,这种隔热性能增强趋势越明显。

(3)孔隙率一定时,随着柱状2,4 方向上生长概率pd不断增大,实现孔隙分布的柱状均匀细长化。柱状结构涂层的有效导热系数与2,4 方向上生长概率在一定范围内成对数增长关系,其隔热性能会有所减弱,但稳态导热温度场分布更均匀,结构更加稳定。并且孔隙率越大,这种隔热性能减弱趋势越明显。

[1]文生琼,何爱杰,王皓.热障涂层在航空发动机涡轮叶片上的应用[J].燃气涡轮试验与研究,2009,22(1):59 -62.

[2]GUO H B,VAβEN R,STÖVER D. Atmospheric plasma sprayed thick thermal barrier coatings with high segmentation crack density[J]. Surface and Coatings technology,2004,186(3):353 -363.

[3]王千文,毛卫国,喻明.等离子喷涂热障涂层隔热性能分析方法[J].材料导报,2011,25(9):125 -129.

[4]魏绍斌,陆峰,何利民,等.热障涂层制备技术及陶瓷层材料的研究进展[J].热喷涂技术,2013,5(1):31 -37.

[5]SCHULZ U,LEYENS C,FRITSCHER K,et al. Some recent trends in research and technology of advanced thermal barrier coatings[J]. Aerospace Science and Technology,2003,7(1):73 -80.

[6]牟仁德,何利民,贺世美,等.ZrO2 陶瓷热障涂层显微结构及隔热性能研究[J]. 航空材料学报,2007,27(2):29 -32.

[7]JADHAV A D,PADTURE N P,JORDAN E H,et al.Low-thermal-conductivity plasma-sprayed thermal barrier coatings with engineered microstructures[J]. Actamaterialia,2006,54(12):3343 -3349.

[8]SHENW,WANGF C,FANQB,et al. Effects of defects on the effective thermal conductivity of thermal barrier coatings[J]. Applied Mathematical Modelling,2012,36 (5):1995 -2002.

[9]WANG Z,KULKARNI A,DESHPANDE S,et al. Effects of pores and interfaces on effective properties of plasma sprayed zirconia coatings[J]. ActaMaterialia,2003,51(18):5319 -5334.

[10]WANG M,WANG J,PAN N,et al. Mesoscopic predictions of the effective thermal conductivity for microscale random porous media[J]. Physical Review E,2007,75(3):036702.

[11]张海峰,葛新石,叶宏. 预测复合材料导热系数的热阻网络法[J].功能材料,2005,36 (5):757 -759.

[12]WANGY Z,WANG X,WENG Y W. Analysis of effective thermal conductivity of thermal barrier coatings based on microstructure[C]. Proceedings of ASME Turbo Expo 2014,GT2014 -26751.

[13]杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006:559.