等离子喷涂Al2O3涂层的电击穿机理

2014-11-18赵晓兵杨英春郑学斌

郭 瑞, 梁 波, 赵晓兵, 杨英春, 季 珩, 郑学斌

(1. 燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛066001;2. 常州大学 材料科学与工程学院,江苏 常州213164;3. 中国科学院上海硅酸盐所,上海200050)

电介质的介电击穿作为绝缘材料的主要失效形式一直是人们研究的焦点。通过对绝缘陶瓷的探究已明确了诸如材料成分(相组成)、显微结构(孔隙、结晶相缺陷、晶格变形、杂质、晶界或第二相界面)和环境(温度和吸潮)等影响材料击穿性能的因素[1~4],提出了击穿过程中介质内电荷运动的“电荷诱阱”理论[5]和基于“断裂”模型的能量释放理论[6],并已能深入研究杂质含量对诱阱数量的影响[7]。热喷涂Al2O3陶瓷涂层具有厚度可控、复合性能好、基体影响小、化学性能稳定、绝缘性能高、耐高温等特点,适合制造电气元件的绝缘涂层。在铜基体上喷涂Al2O3涂层,实现了导电与绝缘的综合性能。但由于喷涂工艺和Al2O3材料自身特点,等离子喷涂的涂层具有高孔隙率和高含量的γ-Al2O3相[8~10]。一般而言,Al2O3材料孔隙率低于5%时,击穿强度为常量,误差为0.5 kV/mm;孔隙率从5%变化到15%时,击穿强度由13 kV/mm 降低到6 kV/mm[4]。而γ-Al2O3为面心立方结构,容易吸附空气中水分加速涂层绝缘衰退[8]。孔隙和吸潮对涂层绝缘性能有显著影响,需要深入研究。

本研究利用大气等离子喷涂工艺在铜基体上沉积了Ni 底Al2O3涂层。研究了涂层微观结构和相组成与涂层击穿过程的关系,分析了涂层的电击穿机理,探讨了孔隙和吸潮对Al2O3涂层击穿性能的影响。

1 实 验

1.1 涂层制备

喷涂设备为Sulzer Metco 公司生产的9M 大气等离子喷涂系统,设备由ABB 机械手,9MB 等离子喷枪,5MPE 送粉装置,9MC 控制柜,10MR电源柜组成。基材试样为30mm ×15mm ×3mm的紫铜片。喷涂时,先用NiCrBSi 粉体制备过渡层,然后再喷涂Al2O3涂层,粉体成分组成如表1所示。

表1 NiCrBSi 和Al2O3 粉体参数Table 1 Parameters of NiCrBSi and Al2O3 powder

基体材料在喷涂前用40#棕刚玉进行喷砂处理。粉体在使用前置于干燥箱中,于80℃温度下保温1h,空冷后备用。喷涂参数如表2 所示。

表2 大气等离子喷涂工艺参数Table 2 Process parameters of atmospheric plasma spraying

1.2 涂层组成结构与性能表征

采用中科科仪公司生产的KYKY-E3200 扫描电子显微镜(scanning electron microscope,SEM)对涂层表面、截面形貌及击穿形貌进行观察。采用日本MAC Science 公司生产的M03XHF 型X 射线衍射仪(X-ray diffraction,XRD)对粉体和涂层的物相进行分析,Cu 靶材,扫描范围为10 ~80°,扫描步长0.02°,扫描速率4°/min。采用阿基米德(Archimedes)排水法测定涂层气孔率,剥落涂层使用精度为0.1mg 的FA1104 型电子天平称量,每个剥落试样测量三次取平均值。使用华派双凯电子科技有限公司生产的2666A 型耐压测试仪对试样的击穿电压进行测量,升压速率为6kV/min。试样测量前置于干燥箱中,于80℃下保温5h,随炉冷却后备用。

2 结果与讨论

2.1 微观结构分析

图1 为Al2O3涂层的表面形貌照片。由图可见,Al2O3涂层表面为典型的喷涂涂层形貌,即存在气孔、裂缝和熔覆颗粒。涂层其余地方光滑平整,未观察到半熔和未熔颗粒,涂层较致密。在涂层堆垛成型过程中,熔滴碰撞飞溅、骤冷收缩、不完全填充和结合、气体溢出及熔滴状态是诱发涂层缺陷的主要因素[9]。

图1 Al2O3 涂层表面形貌Fig.1 Surface morphology of the Al2O3 coating

图2 为Al2O3涂层的截面形貌照片。由图可见,基体与过渡层以及过渡层与Al2O3涂层之间结合较好(图2a),但Al2O3涂层内存在一些较深、较大的孔隙并且孔隙内含有块状颗粒(图2b),这是结合较差的半熔或未熔融颗粒受外力影响剥落的所造成的。

图2 Al2O3 涂层截面形貌照片 (a)涂层整体;(b)Al2O3 层Fig.2 Cross-sectional morphologies of the Al2O3 coating (a)whole coating;(b)Al2O3 layer

孔隙率对涂层性能有重要影响,尹志坚等[10]人的研究表明:Al2O3涂层的孔隙率会随着厚度的提高而升高,这能解释一些厚度与性能的关系。本研究分别对350μm,450μm 和600μm 三种厚度的Al2O3涂层进行了三次测量,得出的孔隙率的均值分别为5.27%,6.56%和6.81%。

2.2 涂层物相分析

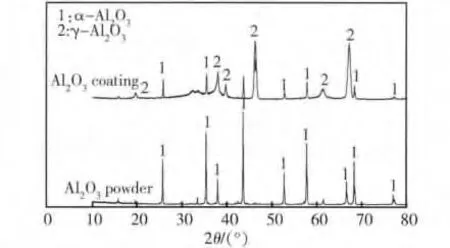

图3 为Al2O3粉体与涂层的XRD 谱图。由图可见,粉体由α-Al2O3相组成。喷涂后涂层的主要成分为γ-Al2O3,并含有少量α-Al2O3和非晶相。层中的α-Al2O3是由γ-Al2O3二次受热转变或未熔颗粒残留产生[11]。由于整个喷涂存在过热和骤冷过程,其作用相当于淬火,所以某些液滴来不及晶化也未受到二次加热而形成非晶。

图3 粉体与涂层XRD 谱图Fig.3 XRD patterns of Al2O3 powder and coating

γ-Al2O3立方晶系,结构较松散,容易吸附空气中水分,这会影响涂层的绝缘性能。α-Al2O3为原子晶体,电绝缘性能好、具有优良的机电性能,而非晶相结构会降低涂层绝缘性能。α-Al2O3和非晶相在涂层中含量较少、作用相反,其影响可忽略。

2.3 击穿机制分析

本试验中Al2O3涂层电击穿性能在常温(24℃)常湿(RH47%)环境下,使用直流高压设备测量。图4 为Al2O3涂层击穿形貌。由图可见,击穿孔为圆形,击穿隧道内存在延展的裂纹,裂纹穿过隧道壁处的孔隙。内壁为光滑环状,有液体凝固后波纹存在。Al2O3涂层在外加电场下,诱发极化产生电荷运动。由于涂层中存在缺陷(孔隙、裂纹和晶界),外加电场的存在会使电荷向缺陷处会聚,使局部电压升高形成局部击穿。与此同时,击穿过程电能转换为热能,使涂层局部温度升高破坏Al2O3结构,使缺陷尤其是裂纹沿电场方向扩展,为进一步击穿提供路径。随着局部击穿范围的扩大,涂层内积累热能和裂纹使层内结构迅速崩溃,形成完全击穿。所以Al2O3涂层的击穿机制是伴随着热效应的本征击穿,且为典型电晕击穿。

图4 Al2O3 涂层的击穿形貌 (a)火山型;(b)深坑型Fig.4 Breakdown morphologies of the Al2O3 coatings (a)volcano type;(b)deep type

击穿过程可以用“断裂”的模型来解释,能量的释放会诱发沿击穿路径的裂纹。根据Griffith 法则[12],陶瓷和聚合物击穿破坏的主要机理为劈开,晶胞劈开面上的拉应力极限是材料固有的,但在涂层中由于受到层中缺陷的影响,劈开面上总会伴随着一些位错滑移和堆积,造成裂纹贯穿孔隙并沿着隧道轴线蜿蜒扩展,且不时分裂(如图4a)所示)。击穿过程在涂层内部进行,在局部产生高能量并向四周扩散,是由内向外的的压应力等效于宏观的拉应力,当局部击穿产生的能量远大于裂纹扩展能,会加速崩溃使涂层产生多条裂纹(图4b)。由于电场促使电荷沿场强方向运动,所以能量沿场强方向分布,裂纹更容易获得能量扩展,如图4 隧道内裂纹的沿着隧道轴线方向延伸的。裂纹的延展不断为电荷的运动提供路径,而电荷运动又不断为裂纹延展提供能量,最终裂纹相互贯通,形成击穿隧道。

图5 Al2O3 陶瓷击穿示意图Fig.5 Breakdown schematic diagram of the Al2O3 ceramic

两种击穿形貌均出现在Al2O3涂层表面处,其与文献2 中典型烧结Al2O3陶瓷击穿形貌(如图5所示)相似。火山坑为主坑,深坑为辅坑。击穿由辅坑向主坑沿涂层薄弱处进行,所以击穿隧道并非为直线。主坑和辅坑均在涂层表面被观察到,这可说明两点:一是击穿方向与电极极性无关,只与局部击穿的位置有关。也就是说,涂层界面附近先击穿,涂层表面会出现火山坑;涂层表面附近先击穿,涂层表面则为深坑。二是金属基体和粘结层对击穿击穿隧道起源无影响。

2.3.2 孔隙和吸潮与涂层绝缘性能关系

由于喷涂方法和Al2O3材料具有自身特点,涂层具有较高孔隙且易吸潮。

图6 为24℃,RH47%环境下Al2O3涂层厚度与击穿性能的关系。由图可见,涂层击穿电压会随着涂层厚度的增加而增加,击穿强度(击穿电压/涂层厚度)与厚度呈现类似倒数曲线关系。

电荷通过涂层需要克服能量壁垒,涂层越厚则需要更高的外加电场,假设涂层无缺陷,那么击穿强度应约为常量。但因层内存在缺陷尤其是孔隙的存在,降低涂层的击穿强度[7]。Yoshimu Ram 等人通过研究Al2O3陶瓷击穿强度Eb与厚度d 的关系得出如下公式[13]:其中:A 为材料常数,n 为幂指数(一般取0.1 ~0.5)。

图6 常温常湿下Al2O3 涂层厚度与击穿性能的关系 (a)击穿电压;(b)击穿强度Fig.6 Relations of coating thickness and breakdown properties In normal temperature and relative humidity conditions(a)breakdown voltage;(b)breakdown strength

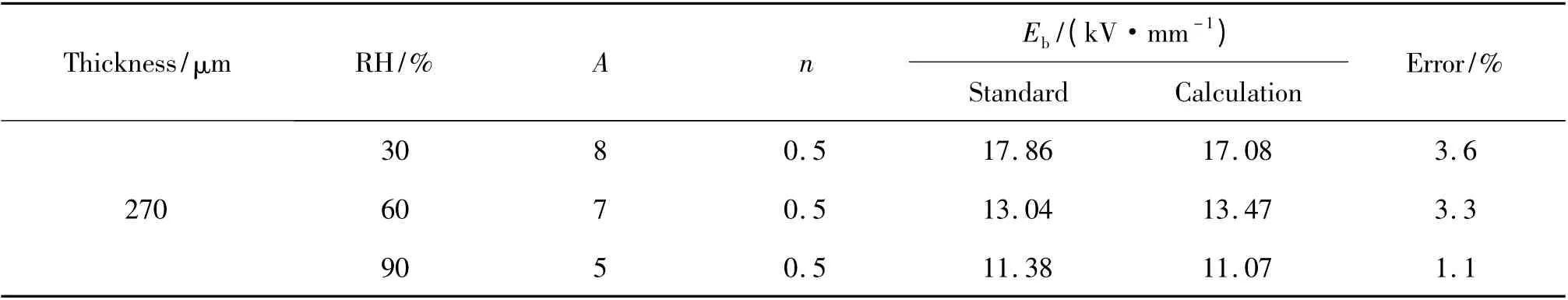

根据公式1 和图6b 数据得出表3。从表3 可以看出,Al2O3涂层击穿强度随厚度变化满足倒数函数,误差在标准范围内(<5%)。如2.1.2 节所言,Al2O3涂层的孔隙率会随着厚度的提高而升高,外加电场下表面孔隙会成为外界注入电荷的富集区,而内部孔隙则会成为内部电荷富集区导致局部高压形成局部击穿,降低了涂层击穿强度,因此孔隙率为影响涂层的绝缘性能的主要因素之一。

表3 24℃,RH47%环境下公式1 参量Table 3 Parameters of the formula 1 in 24℃,RH47% environment

图7 为相对湿度与击穿性能的关系。由图可知,在不同相对湿度下涂层击穿强度仍随厚度呈现类似倒函数曲线,且随着湿度升高绝缘性能降低。吸潮与涂层孔隙和相组成有关。喷涂涂层的表面有一定的开气孔,开气孔处的化学键位不饱和,易吸附空气中水分。层内主要物相γ-Al2O3为面心立方结构,结构较为松散,可使水分进入到涂层内部。空气中水分中导电杂质和水分子的电离作用增加孔隙处存在的自由电荷数量。在外加电场作用下,容易形成导电通路,使涂层的绝缘性能大幅衰减。

图7 不同相对湿度下Al2O3 涂层厚度与击穿强度的关系Fig.7 Relations of coating thickness and breakdown properties at different relative humidity

根据公式1 和图7 数据得出表4。不同湿度下,击穿强度与厚度仍存在倒数关系,波动在标准误差范围内(<5%)。在相对湿度在30% ~60%时,水分集中在涂层的孔隙处,诱发击穿的变化趋势不变,仅强度值降低。当相对湿度达到90%,涂层表面水分贯通形成水膜,使击穿从表面薄弱处形成,导致击穿强度较大的波动变化,但由于涂层击穿仍受到孔隙的强烈影响,所以其趋势仍满足公式1。

表4 不同相对湿度下公式1 参量Table 4 Parameters of the formula 1 in different humidities

3 结 论

(1)采用等离子喷涂技术制备Al2O3涂层较致密、各界面熔合好,随涂层厚度不同其孔隙率在5%~7%范围内变化。

(2)等离子喷涂Al2O3涂层结构中的孔洞是电绝缘失效的主要部位且呈典型电晕击穿形貌。电晕击穿诱发的裂纹沿击穿方向扩展形成击穿隧道。击穿方向与电极极性无关而由击穿孔洞位置决定。

(3)涂层厚度与涂层击穿强度呈现倒数关系。

(4)Al2O3涂层吸潮会诱发导电通路形成,加剧涂层击穿。

[1]AHMED A S I,KABSY J,ZARBOUT K,et al. Microstructural origin of the dielectric breakdown strength in alumina:A study by positron lifetime spectroscopy[J].Journal of the European Ceramic Society,2005,25:2813 -2816.

[2]HADDOUR L,MESRATI N,GOEURIOT D,et al. Relationships between microstructure,mechanical and dielectric properties of different alumina materials[J]. Journal of the European Ceramic Society,2009,29:2747 -2756.

[3]MALEC D,BLEY V,TALBI F,et al. Contribution to the understanding of the relationship between mechanical and dielectric strengths of Alumina[J]. Journal of the European Ceramic Society,2010,30:3117 -3123.

[4]TOUZIN M,GOEURIOT D,GUERRET-PIECOURT C,et al. Alumina based ceramics for high-voltage insulation[J].Journal of the European Ceramic Society,2010,30:805 -817.

[5]LIEBAULT J,VALLAYER J,GOEURIET D,et al. How the trapping of charges can explain the dielectric breakdown performance of alumina ceramics[J]. Journal of the European Ceramic Society,2001,21:389 -397.

[6]GEROLD A. SCHNEIDER. A Griffith type energy release rate model for dielectric breakdown under space charge limited conductivity[J]. Journal of the Mechanics and Physics of Solids,2013,61:78 -90.

[7]CTIBOR P,SEDLZCEK J,NEUFUSS K. Influence of chemical composition on dielectric properties of Al2O3and ZrO2plasma deposits[J]. Ceramic International,2003,29:527 -532.

[8]TOMA F L,BERGER L M,SCHEITZ S,et al. Comparative study of the electrical properties and characteristics of thermally sprayed alumina and spinel coatings[J]. Journal of Thermal Spray Technology,2011,20:195 -204.

[9]VENKATARAMAN R,DAS G,SINGH S R,et al. Study on influence of porosity,pore size,spatial and topological distribution of pores on microhardness of as plasma sprayed ceramic coatings[J]. Materials Science and Engineering,2007,445:269 -274.

[10]YIN Z J,TAO S Y,ZHOU X M. Effect of the thickness on properties of Al2O3coatings deposited by plasma spraying[J]. Materials characterization,2011:90 -93.

[11]STAHR C C,SAARO S,BERGER L M,et al. Dependence of the stabilization of α-alumina on the spray process[J].Journal of Thermal Spray Technology,2007,16:822 -830.

[12]许金泉. 材料强度学[M],上海:上海交通大学出版社,2009:36 -40.

[13]YOSHIMU R,BOWEN H. Electrical breakdown strength of alumina at high temperature[J]. Journal of American Ceramic Society,1981,64(7):404 -410.