变形工艺对FGH96合金晶粒异常长大的影响

2014-11-18王晓峰吉传波邹金文

杨 杰, 王晓峰, 吉传波, 邹金文

(北京航空材料研究院,先进高温结构材料重点实验室,北京100095)

粉末高温合金由于组织均匀,晶粒细小,在高温下具有优异的综合性能,已成为高性能航空发动机涡轮盘的首选材料[1~3]。FGH96 合金是我国研制的第二代粉末高温合金,具有优良的塑性、蠕变性能和抗疲劳裂纹扩展性能。目前,FGH96 合金盘件的主要制备工艺路线是热等静压+等温锻造+热处理。随着国内大规格棒材挤压技术的完善[4],制备工艺路线将逐渐变更为热挤压+等温锻造+热处理。FGH96合金锻件通常采用的是过固溶热处理,得到均匀的粗晶组织,尺寸为30 ~50μm,以提高合金的蠕变和裂纹扩展抗力。但若工艺控制不当,在盘件的局部区域会出现异常晶粒组织。有的异常晶粒组织是由尺寸大于500μm 甚至达到毫米级的几个晶粒组成,而有的异常晶粒组织是由尺寸为250 ~500μm 的粗大晶粒与正常晶粒混合组成。这种异常晶粒组织会严重影响盘件的疲劳寿命,降低盘件可靠性和耐久性。

当正常的晶粒长大受到阻碍,这种阻碍选择性的允许某些晶粒优先迅速长大并超过平均的晶粒尺寸,最终形成异常晶粒。粉末高温合金化学成分、热工艺(如热挤压、锻造、热处理等)共同决定了合金的最终晶粒组织。目前国内对FGH96 合金中晶粒异常长大的研究鲜见文献报道。国外对粉末高温合金中异常晶粒组织的形成机制及锻件的热工艺控制方面都进行了深入的研究。与异常晶粒组织形成机制相关的研究主要集中在3个方面:1)粒子的钉扎作用,即晶界的γ'相及碳化物对晶界迁移的阻碍作用[5,6];2)织构及晶界形态,即晶界能和晶界形态对异常晶粒长大的影响[7~9];3)位错结构,即锻造过程中不同的应变及应变速率产生的位错结构对正常及异常晶粒长大的作用[10,11]。在锻件热工艺控制方面研究了与晶粒异常长大相关的局部应变量和应变速率的工艺窗口[12,13],分析了热处理工艺对晶粒异常长大的影响[14]。目前,关于粉末高温合金中晶粒异常长大机制的研究尚未得到明确的结论。

本研究进行了FGH96 合金不同变形温度、应变速率及应变下的热压缩模拟实验,研究了变形工艺对FGH96 合金晶粒异常长大的影响规律。从异常晶粒控制方面,该研究结果对FGH96 合金盘件等温锻造工艺的制定及现有工艺的改进具有重要的指导意义。

1 实验方法

采用氩气雾化法制备FGH96 合金粉末,然后进行粉末除气、装包套、粉末预处理、粉末热等静压。从热等静压锭上切取试验用双锥体试样及φ8mm ×10mm 圆柱试样,双锥体试样的尺寸如图1 所示。在Gleeble-3500 热/力模拟试验机上进行了两种试样的等温压缩实验,压力的加载方向为试样的上下两个端面,其中双锥体试样的变形量为其高度的13%。对压缩变形后的两种试样进行过固溶热处理,采用Kalling's 试剂进行晶粒腐蚀,采用徕卡DM4000M 型光学显微镜对不同变形工艺下试样的晶粒组织进行了观察,并总结出晶粒异常的长大规律。

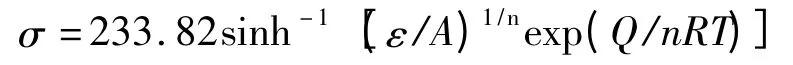

采用商用有限元软件DEFORM-2D 进行了FGH96 合金双椎体试样等温压缩变形过程的数值模拟,得到了试样截面的应变分布。模拟过程中,FGH96 合金本构关系采用如下形式[15]:

式中A,n,Q 均为等效应变ε 的函数,A = exp(65.8300ε-0.1196);n =4. 0498ε-0.0538;Q =7. 5399 ×105ε-0.1225(J/mol)。

图1 双锥体试样尺寸Fig.1 Double cone (DC)sample dimensions

2 实验结果与分析

2.1 应变速率及变形温度对晶粒异常长大倾向的影响

由于试样结构的特点,当对FGH96 合金双锥体试样进行压缩时,试样截面可以反映一定的应变范围,经热处理后不同的应变区域将对应不同的晶粒组织,有利于对异常晶粒组织的观察与研究。采用双锥体试样研究了FGH96 合金在变形温度为960~1060℃,应变速率为0.0032 ~0.032 s-1范围内的晶粒异常长大,具体试验参数见表1。

按表1 中的试验参数完成双锥体试样的热压缩试验,对压缩后的试样进行了1130 ~1150℃过固溶热处理,保温时间1h,试样出炉后空冷,对每个试样截面的异常晶粒组织进行观察与统计,不同压缩工艺参数下试样晶粒异常长大区域的分布规律见表1。图2a 及1#~4#点是变形温度960℃,变形速率0.0032s-1时热处理后试样截面的晶粒组织分布,从图中可以明显观察到异常晶粒及正常晶粒分布的区域,1#及2#点存在晶粒的异常长大,3#点为混合的晶粒组织,4#点为正常晶粒组织。图2b 及5#~8#点是变形温度1060℃,变形速率0.0032 s-1时热处理后试样截面的晶粒组织分布,该图中晶粒尺寸的区别并不明显,5#~8#点均未出现异常晶粒组织。因此,双椎体试样中是否出现异常晶粒长大,是由变形温度,变形速率及局部应变三个因素共同决定的。

表1 双锥体试样热压缩实验参数Table 1 Hot compression experimental parameters of DC specimens

从表1 中可以总结出,当变形温度为960℃,应变速率从0.0032 ~0.032s-1的范围内均会出现异常晶粒长大区域;当变形温度为990℃,应变速率在0.01 ~0.032 s-1附近时会出现异常晶粒长大区域;当变形温度为1010℃及1060℃,应变速率在0.032 s-1附近时会出现异常晶粒长大区域。因此,可以得出这样的规律,随着FGH96 合金变形温度的升高,使得异常晶粒长大的敏感应变速率范围也随着向数值增加的方向移动。在实际锻造过程中,应该注重变形温度与应变速率的搭配组合,当选定合适锻造温度后,应尽可能在较低的应变速率下进行锻造,避开敏感的工艺参数范围,从而有效的控制合金的晶粒组织。

2.2 应变对晶粒异常长大倾向的影响

盘件等温锻造过程的锻造温度、应变速率、局部应变量均会影响热处理后晶粒组织的长大。采用φ10mm × 15mm 的圆柱试样进行了FGH96 合金1040℃,压头速率0.1mm/s 下,应变0.03 ~0.2 范围内的热压缩模拟试验。该试验的目的是考察应变对晶粒组织异常长大的影响。对热压缩后的试样进行了1130 ~1150℃过固溶热处理,保温时间为1h,出炉后水冷。

图2 双锥体试样截面异常晶粒组织分布Fig.2 Grain microstructure distribution of DC specimen (a)960℃,0.0032 s -1;(b)1060℃,0.0032 s -1;(c)1#;(d)2#;(e)3#;(f)4#;(g)5#;(h)6#;(i)7#;(j)8#

图3 是压缩温度为1040℃时,试样在应变为0.03,0.048,0. 08,0. 1,0. 125 及0. 2 时的晶粒组织,从图中不同应变下试样的晶粒组织特征可知,应变在0.03 ~0.2 的范围内,试样的晶粒组织均匀,无异常晶粒组织出现。这组试验结果说明,当变形温度与变形速率相匹配时,在盘件的局部小应变区域也可以避免异常晶粒组织。试验结果与双锥体试样等温压缩的研究结果相吻合。

图3 压缩温度为1040℃时不同应变对应的晶粒组织Fig.3 Grain microstructure of different strain at compression temperature 1040℃(a)ε=0.03;(b)ε=0.048;(c)ε=0.8;(d)ε=0.1;(e)ε=0.125;(f)ε=0.2

2.3 双椎体试样热压缩的数值模拟

建立了FGH96 合金的有限元模型,对双锥体试样进行了压缩过程模拟计算,得到压缩后试样截面的应变梯度分布。模拟主要参数:变形温度为960℃,应变速率0.0032 s-1,变形量为试样高度的13%,其他参数见参考文献[15]。

图4 为等温压缩结束后双椎体试样截面应变分布,结合图2a 中各点的晶粒组织分布特征,可以看出,数值模拟得到的应变分布特征与试验得到的晶粒分布特征(如图2a 所示)相对应,在该工艺条件下,晶粒异常长大区域出现在等效应变0.07 <ε <0.16 的应变区域,即图中的C 区域。

图4 等温压缩(960℃,0.0032s -1)后双椎体试样截面应变分布(a)应变的云图分布;(b)应变的等值线分布Fig.4 Strain distribution of DC specimen after hot compression(960℃,0.0032s -1)(a)shaded contour;(b)line contour

3 结论

(1)FGH96 合金双锥体等温压缩试样经热处理后,会出现异常晶粒组织的区域如下:变形温度为960℃,应变速率0. 0032 ~0. 032s;变形温度为990℃,应变速率0. 01 ~0. 032s-1;变形温度为1010℃及1060℃,应变速率在0.032s 附近。随着FGH96 合金变形温度的升高,使得异常晶粒长大的敏感应变速率范围也随着向数值增加的方向移动。实际锻造过程中,应该注重变形温度与应变速率的搭配组合,当选定合适锻造温度后,应尽可能在较低的应变速率下进行锻造,避开敏感的工艺参数范围,从而有效的控制合金的晶粒组织。

(2)FGH96 合金圆柱试样经压头速率0.1mm/s,变形温度1040℃,应变0.03 ~0.2 范围内的热压缩试验,得到的试样晶粒组织均匀,无异常晶粒组织出现。试验结果说明,当变形温度与变形速率相匹配时,在盘件的局部小应变区域也可以避免出现异常晶粒组织。试验结果与双锥体试样等温压缩的研究结果相吻合。

(3)建立了FGH96 合金的有限元模型,模拟了双锥体试样的等温压缩,得到了与试样截面晶粒分布特征相对应的应变分布。当变形温度为960℃,应变速率0.0032 s-1,变形量为试样高度的13%时,晶粒异常长大区域出现在等效应变小于0.16 的区域。

[1]汪武祥,何峰,邹金文.粉末高温合金的应用与发展[J].航空工程与维修,2002,(6):26 -28.(WANG W X,HE F,ZOU J W.The application and development of P/M superalloys[J]. Aviation Engineering&Maintenance,2002,(6):26 -28.)

[2]邹金文,汪武祥.粉末高温合金研究进展与发展[J].航空材料学报,2006,26(3):244 -250.(ZOU J W,WANG W X .Development and application of P/M superalloy [J]. Journal of Aeronautical Materials,2006,26(3):244 -250.)

[3]江和甫.对涡轮盘材料的需求及展望[J].燃气涡轮试验与研究,2002,15(4):1 -6.(JIANG H F. Requirements and forecast of turbine disk materials[J]. Gas Turbine Experiment and Research,2002,15(4):1 -6.)

[4]王淑云,张敏聪,东赟鹏,等.FGH96 合金热挤压棒材超塑性研究[J].材料工程,2012,(7):24 -28.(WANG S Y,ZHANG M C,DONG Y P,et al. Study on superplasticity of extruded FGH96 alloy[J].Journal of Materials Engineering,2012(7):24 -28.)

[5]HUMPHREYS F J. A unified theory of recovery,recrystallization and grain growth,based on the stability and growth of cellular microstructures:II. The effect of second-phase particles[J]. Acta Materialia,1997,45(12):5031 -5039.

[6]SROLOVITZ D J,GREST G S,ANDERSON M P. Computer simulation of grain growth:V. abnormal grain growth[J]. Acta Metallurgica,1985,33(12):2233 -2247.

[7]ROLLETT A D,SROLOVITZ D J,ANDERSON M P.Simulation and theory of abnormal grain growth-anisotropic grain boundary energies and mobilities[J]. Acta Metallurgica,1989,37(4):1227 -1240.

[8]HUMPHREYS F J.A unified theory of recovery,recrystallization and grain growth,based on the stability and growth of cellular microstructures:I. The basic model[J]. Acta Materialia,1997,45(10):4231 -4240.

[9]LEE S B,HWANG N M,YOON D Y,et al. Grain boundary faceting and abnormal grain growth in nickel[J]. Metallurgical and materials transactions(A),2000,31:985 -994.

[10]BLANKENSHIP C P,J R,HENRY M F,et al. Hot-die forging of P/M Ni-base superalloys [J]. Superalloys,1996:653 -662.

[11]BENSON W E. A model to describe the effect of initial grain size distribution on abnormal grain growth with application to Rene 88DT[D]. Virginia USA:University of Virginia,1998.

[12]MITCHELL R J. A method of forging a nickel base superalloy[P]. US Patent:2011/0088817 A1,2011 -04 -21.

[13]HURON E,SRIVATSA S,RAYMON ED. Control of grain size via forging strain rate limits for R'88DT[J].Superalloys,2000:49 -58.

[14]BENZ M G,BLANK C P,HENRY M F,et al. Method for minimizing nonuniform nucleation and supersolvus grain growth in a nickel-base superalloy[P]. US Patent:5529643,1996 -06 -25.

[15]朱兴林,刘东,杨艳慧,等. FGH96 合金包覆挤压过程数值模拟[J].航空材料学报,2013,33(1):21 -27.