异步累积叠轧制备超细晶纯铜微观组织演化规律及细化机制

2014-11-18史庆南王军丽

周 蕾, 史庆南, 王军丽

(1. 昆明理工大学 冶金与能源学院,昆明650093;2. 昆明理工大学材料科学与工程学院,昆明650093;3. 昆明理工大学分析测试中心,昆明650093 )

近年来,通过各种细化晶粒方法来改善材料的物理性能和综合力学性能的研究已经受到广泛关注[1~6]。其中大塑性变形方法直接对金属块体进行强烈塑性加工变形,使金属晶粒细化,能够获得晶粒尺寸小于1μm 的超细晶(Ultra-Fine Grained,UFG)组织[7~11],这是普通塑性变形加工对金属晶粒细化作用所达不到的。

异步累积叠轧(Asymmetrical Accumulative Roll-Bonding,AARB)是将累积叠轧[12]与异步轧制相结合,得到的一种新型大塑性变形方法[13]。异步累积叠轧数道次后,等效应变量达到2.4,并且异步的引入,能对变形工件施加较高的剪切应力,更好的细化、强化金属材料[16]。异步累积叠轧为金属材料的强化和高强、高导铜材的制备提供了一种新的连续的技术方法[13]。但是,迄今为止,利用AARB 进行细化晶粒的研究有限,并且多集中在工艺与性能等方面的探索研究[14~16]。因AARB 方法独特的剪切受力变形,从而具有不同于普通叠轧方法的微观组织演化规律及细化机制,本文通过研究AARB 过程独特的微观组织演化规律及细化机制,对这种新型大塑性变形方法的研究提供理论依据。

1 AARB 的工作原理

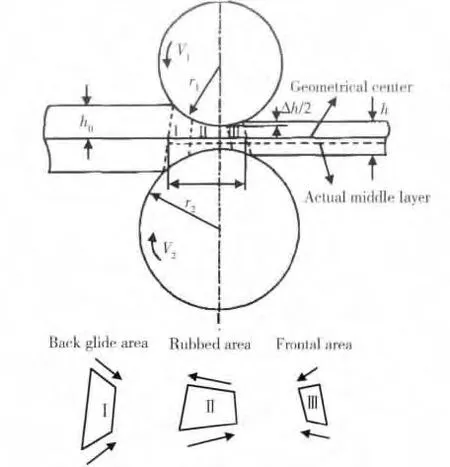

异步累积叠轧原理如图1 所示,变形区包括后滑区、搓轧区和前滑区,其中搓轧区是异步轧制特有的受力方式[17]。本实验利用上下异径轧辊实现异步比为1.08,试样与上下辊面接触表面的线速度不同,则与轧辊接触的金属上下流动的线速度就不同,从而在变形区内部形成了与摩擦力方向不同的搓轧区,图1 所示,搓轧区的上、下接触面摩擦力方向相反。搓轧区的引入不仅会促进上下两层铜材在塑性变形区内相互摩擦和交融,利于界面焊合,同时也加剧晶粒间的相互摩擦,加强晶粒细化作用。

2 实验材料与方法

采用T2 纯铜板材(厚度为1.00mm)作为实验材料。异步累积叠轧试样尺寸为300mm ×25mm 规格的铜带材,首先对试样进行表面酸洗、打磨等预处理;然后在异步比为1.08、压下量为50%条件下进行异步累积叠轧,将打磨毛化面叠合,反复进行三道次异步累积叠轧,观察分析纯铜各道次异步累积叠轧后的组织以及晶界特征分布。使用XL30TMP 型扫描电镜+ 背散射电子衍射(Electron Back-Scattered Diffraction,EBSD)技术分析异步累积叠轧试样的晶界特征分布,采用透射电子显微镜分析异步累积叠轧试样的显微组织。

图1 异步累积叠轧示意图Fig.1 Schematic diagram of Asymmetrical Accumulative Roll-Bonding

3 实验结果及讨论

3.1 异步累积叠轧前纯铜组织结构

在对纯铜试样异步累积叠轧变形前,首先进行600℃下保温60min 的均匀化退火,以提高试样的可变形性。均匀化退火后纯铜组织形貌及晶界分布如图2 所示,经过600℃/60min 均匀化退火,纯铜晶粒均匀,尺寸在30 ~50μm 之间,很多晶粒内部存在尺寸较大的退火孪晶,或贯穿整个晶粒,或生长入晶粒内部。晶界均为清晰平滑的大角度晶界,鲜见小角度晶界,小角度晶界所占比例仅为1.8%。

3.2 异步累积叠轧组织结构演变过程

图2 600℃/60min 均匀化退火后纯铜组织形貌图 (a)晶粒形貌图;(b)EBSD 晶界分布图(轧面)Fig.2 Microstructure of original sample annealed at 600℃for 60min(a)grain mapping;(b)grain boundaries of EBSD (rolling plane)

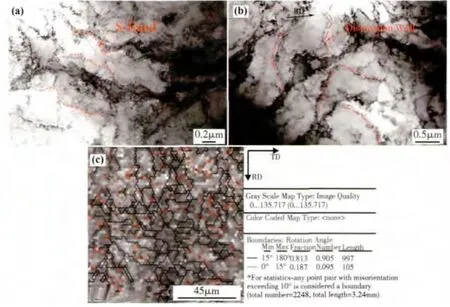

图3a,b 是异步累积叠轧一道次后纯铜的显微组织结构图。纯铜在异步累积叠轧塑性变形时,为使各晶粒间的协调变形,而不致晶界处开裂,则各个晶粒内需进行多滑移,晶界附近就会有多个滑移系,位错积聚在晶界附近,形成一定厚度的高位错密度的位错缠结结构,即构成位错胞状结构的胞壁,也称为微带(Microband,MB)[18],如图3a 中箭头所示。由于异步累积叠轧过程中剪切力的作用,局部切变使微带(MB)受干扰,不是形成平直的条状形态,而是形成S 形状的结构,称为S 带[18],如图3b 中折线所描绘部分所示,切变使S 带内形成层状位错边界(Lamellar Boundary),并形成新的S 带,密集的层状位错边界构成大体与轧制方向平行的层状结构,其中的胞块长而窄,每个胞块的横向只含有一个普通位错胞结构,没有包含更多的亚结构,长的层状边界的平均间距约为0.3 ~1μm。由于应变量较小,所以铜材中观察到的S 带基本都是连续的,没有出现断裂或破碎现象。一道次异步累积叠轧后纯铜的晶界分布发生变化,在剪切变形影响下,位错在晶粒内滑移并部分晶粒内部形成S 带,这些S 带便形成最初少量的小角度晶界,如图3c 的EBSD 晶界分布图所示,此时形成的小角度晶界占总晶界的9.5%。

经过异步累积叠轧二道次变形后,纯铜组织内S 带的形状特征没有变化,在剪切力作用下,位错缠结成密集的层状位错边界结构,大体与轧制方向平行,如图4a 所示,但因为累积应变量的增加,S 带被进一步压扁,并且在一道次异步累积叠轧时形成的原S 带内部形成平行于轧制方向的长线形位错缠结结构,使原S 带分层,形成在原S 带中横向又含有2~3个普通位错胞状结构的特征,图4a 中红色点线显示处。并且在S 带中还观察到位错缠结聚集成基本垂直于S 带(轧制方向)的位错墙,这些位错的聚集并不严重,只是形成连续的较薄的位错带,将原S带沿着垂直轧制的方向割断成若干段,使经过第一道次异步累积叠轧后形成的连续不断的S 带,纵向分解成若干部分,如图4b 中红色折线所示。综合图4 所显示晶粒内部位错结构的变化情况,在二道次异步累积叠轧后,纯铜内部显微结构的变化特征如下:在累积应变量较大情况下,原S 带中形成沿轧制方向的位错缠结墙,使原不含内部构造简单的S 带分层,形成在横向又含有2 ~3个普通位错胞状结构;垂直于轧制方向也形成较薄的连续的位错墙,将原连续的S 带割断成若干段。这样在各S 带中,位错缠结墙纵横交叉,形成纵横交割的位错墙结构,使晶粒内部分割成更小的由位错墙包围的亚结构。随着在S 带中形成纵横交割的位错墙的亚结构,在图4cEBSD 晶界分布图中可以看出这种亚结构是各变形晶粒中分布的小角度位错墙,在异步累积叠轧作用下逐渐形成分布在个变形晶粒中、断断续续的小角度亚晶界,占总晶界比重的18.7%。

图3 一道次异步累积叠轧纯铜组织结构图 (a,b)晶粒形貌图;(c)EBSD 晶界分布图(轧面)Fig.3 Microstructure of copper deformed by AARB after 1 pass(a,b)grain mapping;(c)grain boundaries of EBSD (rolling plane)

图4 二道次异步累积叠轧纯铜组织结构图 (a,b)晶粒形貌图;(c)EBSD 晶界分布图(轧面)Fig.4 Microstructure of copper deformed by AARB after 2 passes(a,b)grain mapping;(c)grain boundaries of EBSD (rolling plane)

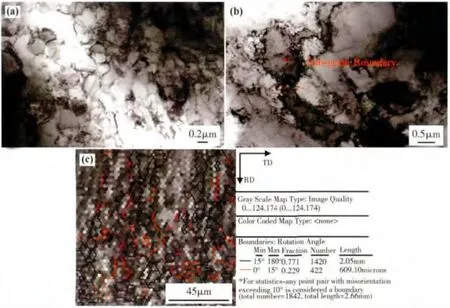

图5 是异步累积叠轧三道次(ε =2.4)时铜材内部显微组织结构图。图5a 中所示,纯铜中在一、二道次异步累积叠轧后出现的S 带结构,在经过三道次异步累积叠轧后消失。三道次异步累积叠轧后纯铜的大部分形变晶粒中都存在亚晶,将原来的1个大晶粒分成2 ~3个小亚晶,这种结构是以上提出的S 带的被纵横交割的位错墙分割细化机制造成的,细化后亚晶尺寸为0.5 ~1μm。图5b 显示经过三道次异步累积叠轧的晶粒中位错墙细化晶粒成更小亚晶的过程。图5b 中折线所示为异步累积叠轧变形大晶粒中位错缠结聚集而成的亚晶界位错墙,厚度为0.1μm 左右,横穿整个晶粒,将大晶粒一分为二,形成具有由位错墙包裹着两个亚晶的晶粒结构;箭头所指之处上下本为一个大晶粒,在异步累积叠轧过程中,由于相邻晶粒的塑性变形及在晶粒内形成的亚晶位错胞壁发生聚集,将晶粒逐渐分裂,最终变形晶粒从具有亚晶结构的完整晶粒,分裂成两个不同晶粒。图5c 中所示,经过三道次异步累积叠轧变形,二道次异步累积叠轧形成的断断续续的小角度亚晶界逐渐合并,形成变形组织中连续的的亚晶界,占总晶界比重的22.9%。

图5 三道次异步累积叠轧纯铜组织结构图 (a,b)晶粒形貌图;(c)EBSD 晶界分布图(轧面)Fig.5 Microstructure of copper deformed by AARB after 3 passes(a,b)grain mapping;(c)grain boundaries of EBSD (rolling plane)

3.3 异步累积叠轧晶粒细化机制分析讨论

首先,当异步累积叠轧一、二道次时,异步累积叠轧过程中纯铜内位错在塑性变形时形成微带,并在剪切应力的作用下弯曲,形成S 带;其次,在异步累积叠轧压应力与剪切应力作用下,S 带中形成纵横交割的位错墙,将S 带分割,形成位错胞结构,为最初的亚晶;并且剪切应力作用下,晶粒内部及晶粒间摩擦加剧,晶界发生滑动、晶粒内部晶面发生滑移,使大晶粒内部产生很多小角度晶界。因此在异步累积叠轧的晶粒细化过程中,异步产生的剪切力在晶粒细化过程中起主要作用。

然后,三道次异步累积叠轧后,纯铜中S 带消失,取而代之的是大部分形变晶粒内都形成2 ~3个小亚晶;亚晶尺寸为0.5 ~1μm,分隔各个亚晶的位错胞壁厚度为0.1μm;在相邻晶粒的塑性变形及位错胞壁的聚集作用下,亚晶最终被分裂成不同的两个大角晶粒,使晶粒进一步细化。

4 结论

(1)异步累积叠轧纯铜微观组织演化过程为:首先形成S 带;其次S 带中形成纵横交割的连续位错墙,将S 带分割、细化;最后分割细化的S 带演变成为具有亚晶结构的超细变形晶粒,亚晶尺寸为0.5 ~1μm。

(2)异步累积叠轧纯铜晶粒细化过程中,从退火态到三道次,小角度晶界比例的从1.8%逐渐增加到22.9%,变形中形成大量小角度亚晶界,成为变形晶粒中连续的亚晶界。

(3)异步累积叠轧纯铜的晶粒细化机制为S 带中位错墙的纵横交割细化,形成超细晶结构。

[1]何运斌,潘清林,刘晓艳,等. ECAP 法制备细晶ZK60 镁合金的微观组织与力学性能[J]. 材料工程,2011(6):32 -38.(HE Y B,PAN Q L,LIU X Y,et al. Microstructure and mechanical properties of ZK60 magnesium alloy produced by equal channel angular pressing[J]. Journal of Materials Engineering,2011(6):32 -38.)

[2]杨西荣,赵西成,付文杰. 变形方式对工业纯钛室温ECAP 组织及性能影响[J]. 稀有金属材料与工程,2009,38(11):1910 -1914.(YANG X R,ZHAO X C,FU W J. Influence of ECAP routes on the microstructure and properties of CP-Ti at room temperature[J]. Rare Metal Materials And Engineering,2009,38(11):1910 -1914).

[3]KENT D,WANG G,YU Z T,et al. Strength enhancement of a biomdical titanium alloy through a modified accumulative roll bonding technique[J]. Journal of the Mechnical Behavior of Biomedical Materials,2011(4):405 -416.

[4]田景来,吕爽,王快社. 累积叠轧1060 纯铝微观组织和力学性能的研究[J]. 铸造技术,2008,29(5):667 -669.(TIAN J L,LV S,WANG K S. Investigation on microstructure and mechanical properties of 1060 pure aluminum after accumulative roll bonding[J]. Foundry Technology,2008,29(5):667 -669).

[5]张小明,张廷杰,田锋,等. 多向锻造对改善7050 铝合金性能的作用[J]. 稀有金属材料与工程,2003,32(5):372 -374.(ZHANG X M,ZHANG T J,TIAN F,et al. Effects of Multi-direction forging on improving properties of 7050 aluminum alloy[J]. Rare metal materials and engineering,2003,32(5):372 -374.

[6]UNGAR T,KOLEDNIK O,PIPPAN R. Homogenization of metal matrix composites by high-pressure torsion[J]. Metallurgical and Materials Transactions,2005(A36):2005 -2863).

[7]MAJID H,MAHMOOD M,MOHAMMAD R. et al. Texture contribution in grain refinement effectiveness of different routes during ECAP[J]. Materials Science and Engineering(A),2008(497):87 -92.

[8]EL-DANAF E A,SOLIMAN M S,ALMAJID A,et al. Enhancement of mechanical properties and grain size refinement of commercial purity aluminum 1050 processed by ECAP[J]. Materials Science and Engineering (A),2007(458):226 -234.

[9]杨钢,王立民,刘正东. 超大塑性变形的研究进展-块体纳米材料制备(1)[J]. 特钢技术,2008,54(14):1 -8.(YANG G,WANG L M,LIU D Z.eview and prospect of severe plastic deformation-preparation of bulk nano-materials(1)[J]. Special steel technology,2008,54(14):1 -8.)

[10]王素梅,孙康宁,刘睿,等. 第二相粒子对ECAP 挤压的2A12 铝合金晶粒细化的影响[J]. 材料科学与工艺,2007,15(1):115 -117.(WANG S M,SU. K,LIU R,et al.Effect of second phase on grain refinement of 2A12 aluminum alloy by ECAP pressing[J]. Materials Science and Technology,2007,15(1):115 -117.)

[11]CKWAN C,WANG Z R,Suk-Bong KANG S B. Mechanical behavior and microstructural evolution upon annealing of the accumulative roll-bonding(ARB)processed Al alloy 1100[J]. Materials Science and Engineering(A),2008(480):148 -159.

[12]SAITO Y,UTUNOMIYA H,YSUJI N,et al. Novel utralhigh straining process for bulk materials development of the accumulative roll-bonding(ARB)process[J]. Acta Materialia,1999,47(2):579 -583.

[13]王军丽,史庆南,钱天才,等. 大变形异步叠轧技术制备高强高导超细晶铜材研究[J]. 航空材料学报,2010,30(3):14 -18.(WANG J L,SHI Q N,QIAN T C,et al. Ultra-fine grained copper with high strength and conductivity fabricated by severe deformation of asymmetrical accumulative roll bonding[J]. Journal of aeronautical matrials,2010,30(3):14 -18.)

[14]张坤华,史庆南,吴承玲. 异步叠轧制备超细晶铜材工艺研究[J]. 南方金属,2006,148(1):4 -8.(HANG K H,SHI Q N,WU C L. Process of producing ultra-fine grained copper sheers by means of AARB technique[J]. Southern metals,2006,148(1):4 -8.)

[15]陈亮维,韩波,史庆南,等.性变形的织构组织均匀性研究[J]. 材料科学与工艺,2010,18(3):392 -395.(CHEN LW,HAN B,SHI Q N,et al.mity of texture microstructure of pure copper sheets with severe plastic deformation[J]. Materials Science and Technology,2010,18(3):392 -395.)

[16]崔浩,史庆南,张坤华,等. 叠轧制备超细晶铜材微观组织与力学性能[J]. 新技术新工艺,2006(8):18 -20.(CUI H,SHI Q N,ZHANG K H,et al. Microstructure and mechanical properties of ultra-fine grained copper prepared by asymmetrical accumulative roll-bonding(AARB)process[J]. New Technology and New Process,2006(8):18 -20.)

[17]史庆南,林大超. 复合带材异步轧制工艺基础及理论研究[M]. 昆明:云南大学出版社,2001.(SHI QN,LIN DC. The foundation of the composite strip asynchronous rolling technology and theory research[M].Kunming:Yunnan university press,2001.)

[18]余永宁. 金属学原理[M]. 北京:冶金工业出版社,2007.