微量Er对Al-Mg-Mn合金组织与力学性能的影响

2014-11-18张晋武白朴存侯小虎

张晋武, 白朴存, 侯小虎, 李 博

(内蒙古工业大学 材料科学与工程学院,呼和浩特010051)

传统的Al-Mg-Mn 合金是一种可焊、中强、成型性能好的不可热处理强化的轻质铝合金,目前该类合金主要用作航空、航天、舰船、电子、仪器仪表及交通运输领域的结构材料。增加Mg 含量,可使固溶强化效果有所提高,然而即使将Mg 含量提高到6.3%,其抗拉强度也仅为340 MPa,屈服强度为180 MPa[1],仍满足不了在实际应用中对它的高强需求。而且Al-Mg-Mn 合金经过轧制变形后,其内部位错、空位等晶体缺陷急剧增加,合金处于不稳定状态。Al-Mg-Mn 合金在较高温度经过长时间使用后通常会发生软化现象[2],使加工硬化的效果部分或完全消失。已有研究发现通过向铝合金中添加稀土元素可以有效的提高铝合金的性能,其中Sc 是被研究最多、效果也最显著的微合金化元素[3,4],但Sc 成品价格却相对昂贵,因此,研究经济而又有效的微合金化元素来提高铝合金的综合性能是铝合金发展的一个重要方向[5]。近来研究表明[6~9],添加微量稀土Er 到不同系列铝合金中,Al 与Er 生成Al3Er 第二相,其可作为异质形核的核心,从而有效细化晶粒,且这些第二相粒子对位错和亚晶界有强烈的钉扎作用,能有效提高合金性能。另外,Er 原子在铝合金基体中具有较低的扩散系数和固溶度,使Al3Er 粒子在较高的温度下也难以粗化,从而显著提高了合金的强度和再结晶温度。

目前,关于Al-Mg-Mn 合金的研究多集中在低镁的铝合金,且主要是集中在稀土元素对其性能影响的研究,对实际应用性能及工业化生产的研究并不多。微量Er 在高Mg 含量Al-Mg 合金中的研究报道更是少见。本研究在Mg 含量超过6.3%合金中添加微量稀土Er 元素,重点研究添加微量Er 对高强A1-6.8Mg-0.3Mn 合金板材的再结晶温度与性能的影响规律,希望为该类合金板材在实际应用中稳定化处理工艺提供一定的理论和实验依据。

1 实验

实验选用半连续铸造法制备Mg 含量较高的A1-6.8Mg-0. 3Mn 和A1-6. 8Mg-0. 3Mn-0. 4Er 两种合金铸锭(为方便后续表述,不含Er 编组A 合金,含Er 编组B 合金)。为了避免铸锭的成分偏析,将铸锭在470℃温度下均匀化处理24h,均匀化处理采用空气循环加热炉。铸锭经过均匀化处理后,需要切头及铣面,然后进行热轧。热轧前在470℃保温1h,热轧开始温度455℃,终了温度约300℃,分多道次进行,每道次10% ~15%的压下量,轧至4mm 厚的薄板,总变形量大于75%。两种合金轧板分别在

100℃,150℃,200℃,250℃,300℃,350℃,400℃,450℃退火1h。均匀化及稳定化退火处理均在程序控温箱式电阻炉中进行,误差为±2℃。

在AVK-HV 维氏硬度计上分别测试实验合金不同状态的显微硬度,并进行硬度测量和数据记录,载荷大小为2.5kg,加载时间为15s,测量5个值取其平均值。拉伸试样尺寸和拉伸试验规程分别符合GB6397—1986 标准和GB228—1987 标准。拉伸试验在日立公司S-3400N 扫描电镜真空环境下拉伸试验机上进行,拉伸速率为1mm/min,试样均沿轧向截取。

电镜观察用试样表面经240 ~2000 号砂纸逐级打磨,在金相试样抛光机上粗抛,再用金刚石研磨膏精抛出光,最后用丙酮除油,蒸馏水漂洗,吹风机吹干,自封袋封好放入真空箱待用。在日立公司S-3400N 扫描电镜上进行背散射电子成像的高倍组织观察、二次电子成像的组织形貌和断口形貌观察。透射电镜样品经机械减薄后双喷预减薄(电解液为15% 的高氯酸乙醇溶液,温度为-20 ~-30℃),双喷减薄完的样品再放到Gatan 691 离子减薄仪上进行小角度、低能量的离子减薄,显微组织观察在JEM-2010 透射电子显微镜上进行。

2 结果与分析

2.1 微量Er 对Al-Mg-Mn 合金板材力学性能的影响

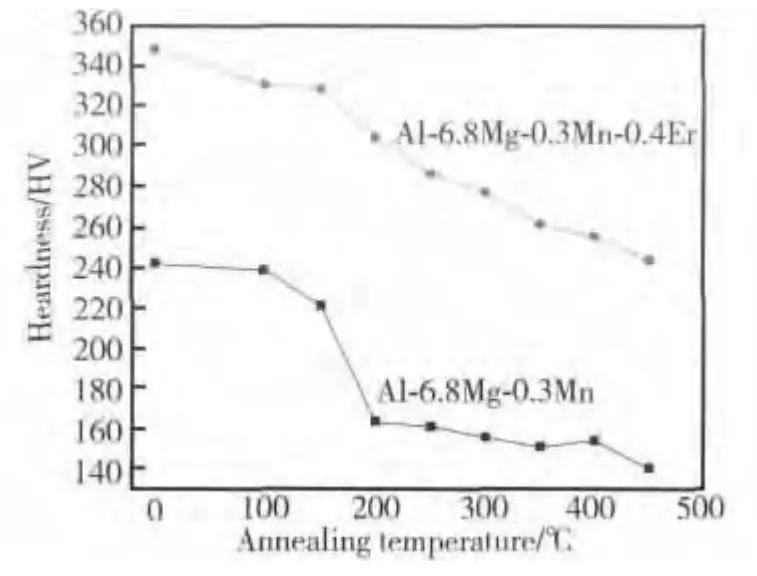

图1 所示为轧制合金板材A 和B 的室温硬度随退火温度的变化曲线,表1 所示为轧制合金板材A 和B 的室温拉伸性能数据。由图1 和表1 可知,两种合金板材的强度和硬度均随稳定化退火温度的升高而有所降低,但断面收缩率均增加。当退火温度超过150℃时,合金板材A 的强度和硬度下降很明显,并在300℃以后趋于稳定。添加了微量Er 的合金板材B 相对于合金板材A 来说,其强度和硬度有显著提升,且随着退火温度的升高而缓慢下降。

图1 合金板材室温硬度随退火温度的变化曲线Fig.1 Variation curves of alloy plate hardness at room temperature with annealing temperature

2.2 微量Er 对Al-Mg-Mn 合金板材微区组织的影响

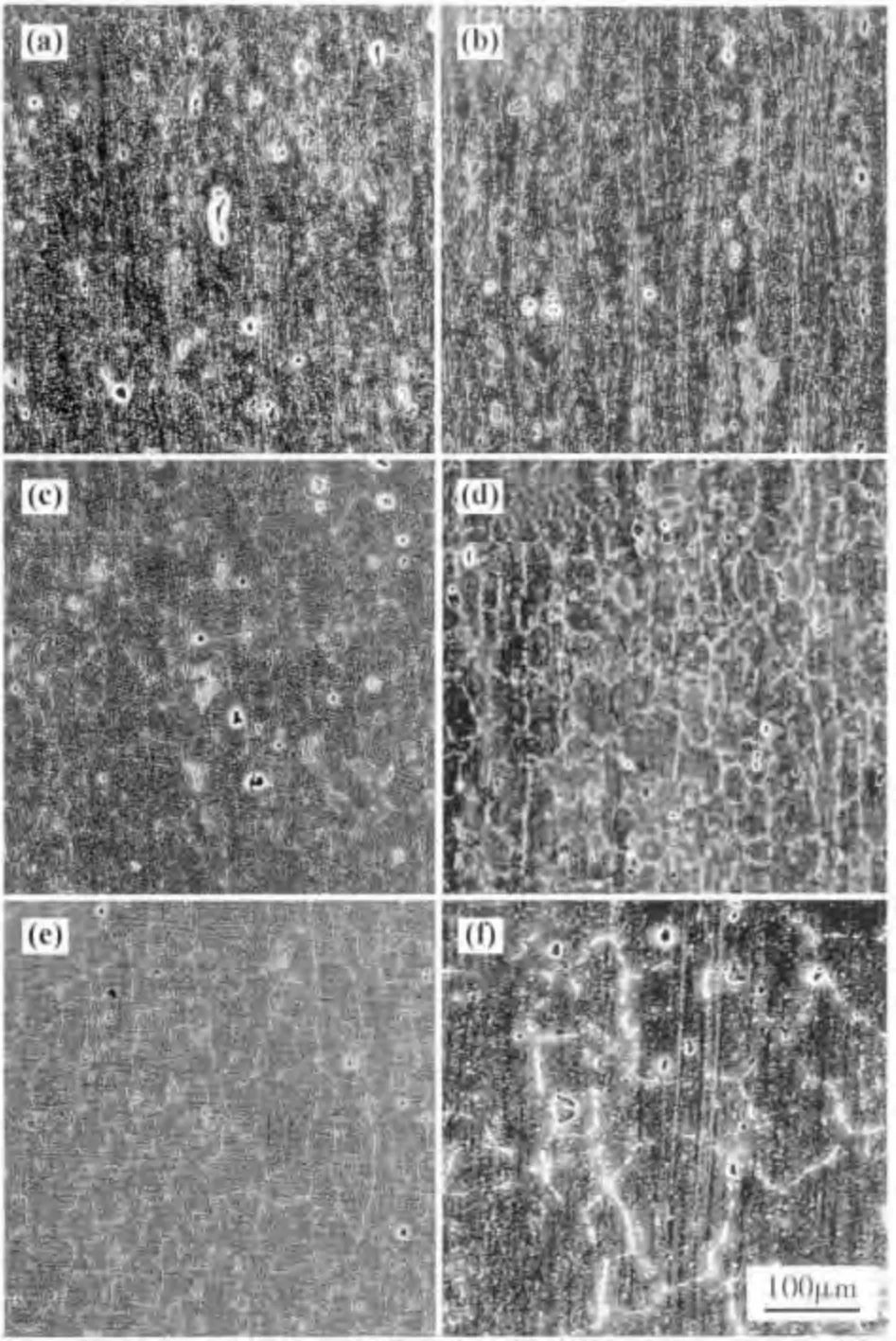

经不同温度退火处理后的合金板材A 的微观组织如图2 所示。由图2 可知,合金热轧板材A 经150℃/1h 退火处理后,轧制变形组织仍然是长条纤维状(见图2b);经200℃/1h 退火处理后,合金发生了部分再结晶现象(图2c);经250℃/1h 退火后,合金已基本完成再结晶并形成了相对均匀细小的再结晶晶粒;至350℃/1h 退火后,合金再结晶晶粒也基本没有发生明显长大(见图2d ~e);经400℃/1h 退火处理后合金A 再结晶晶粒长大现象比较明显(见图2f)。

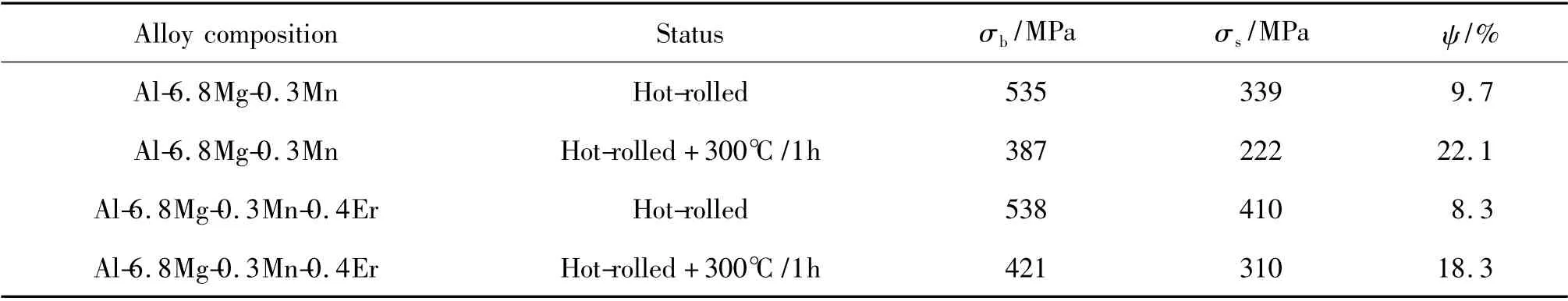

表1 合金板材室温拉伸性能Table 1 The tensile properties of the alloy sheet at room temperature

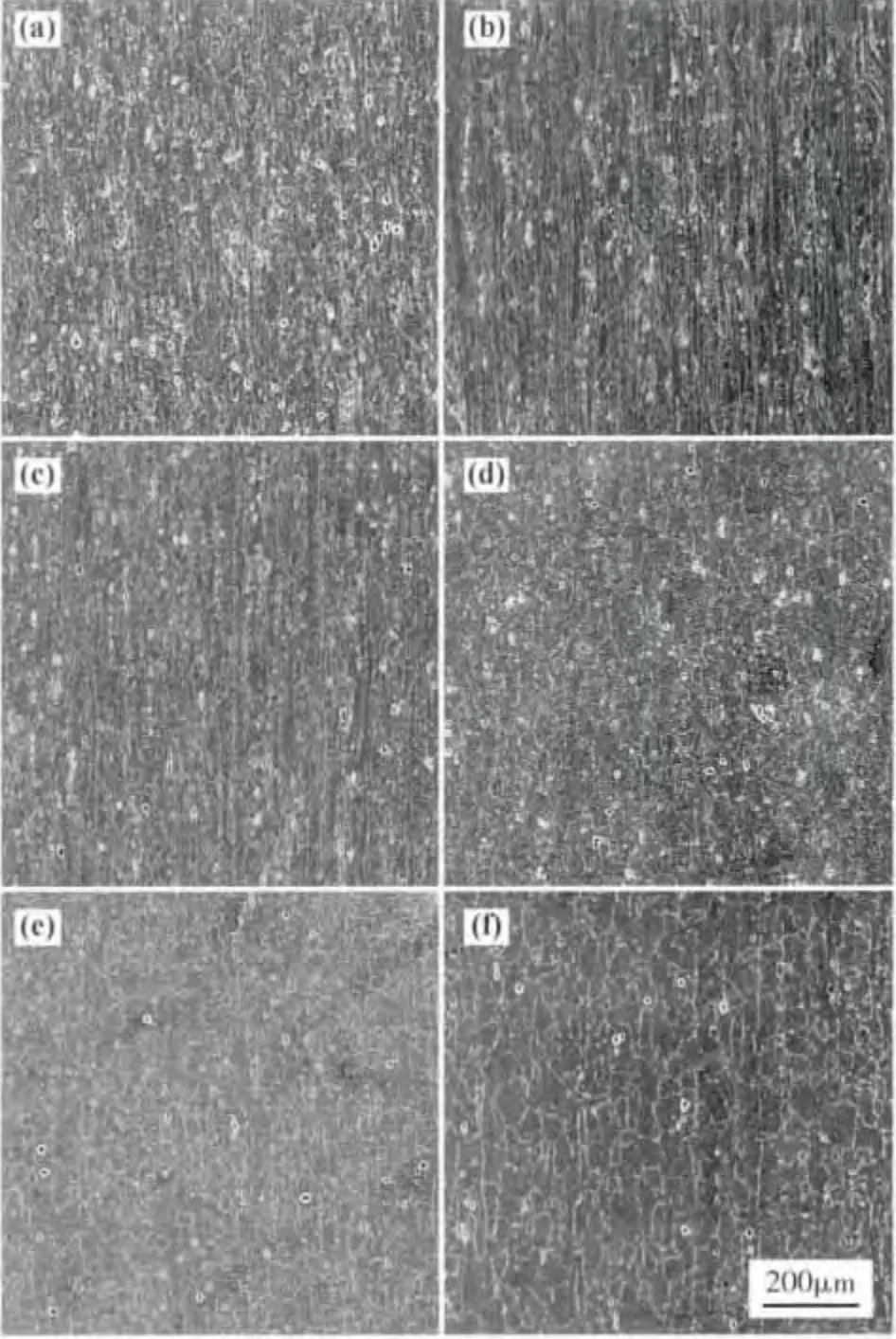

经不同温度退火处理后的合金板材B 的微观组织如图3 所示。由图3 可知,在200℃之前对合金板材B 作退火处理没有发生任何再结晶现象,仍是长条纤维状轧制变形组织。当温度升至250℃时,仔细观察图3c 中组织晶粒,晶界出现断续,出现再结晶的趋势;退火温度升至300℃时,在基体的某些微区才开始发生再结晶,形成相对细小一点的再结晶晶粒;当退火温度升至400℃时,合金B 仍未完全再结晶(见图3d ~e)。再经450℃/1h 退火处理后,合金B 再结晶才基本完成(见图3f)。比较图2和图3 可知,添加微量Er 到Al-Mg-Mn 合金中后,该合金再结晶温度提高了至少100℃。

图2 不同退火温度合金板材A 的微观组织Fig.2 Microstructures of alloy sheet A annealed at various temperatures for lh(a)hot rolling;(b)150℃;(C)200℃;(d)250℃;(e)350℃;(f)400℃

2.3 微量Er 对Al-Mg-Mn 合金板材第二相析出行为的影响

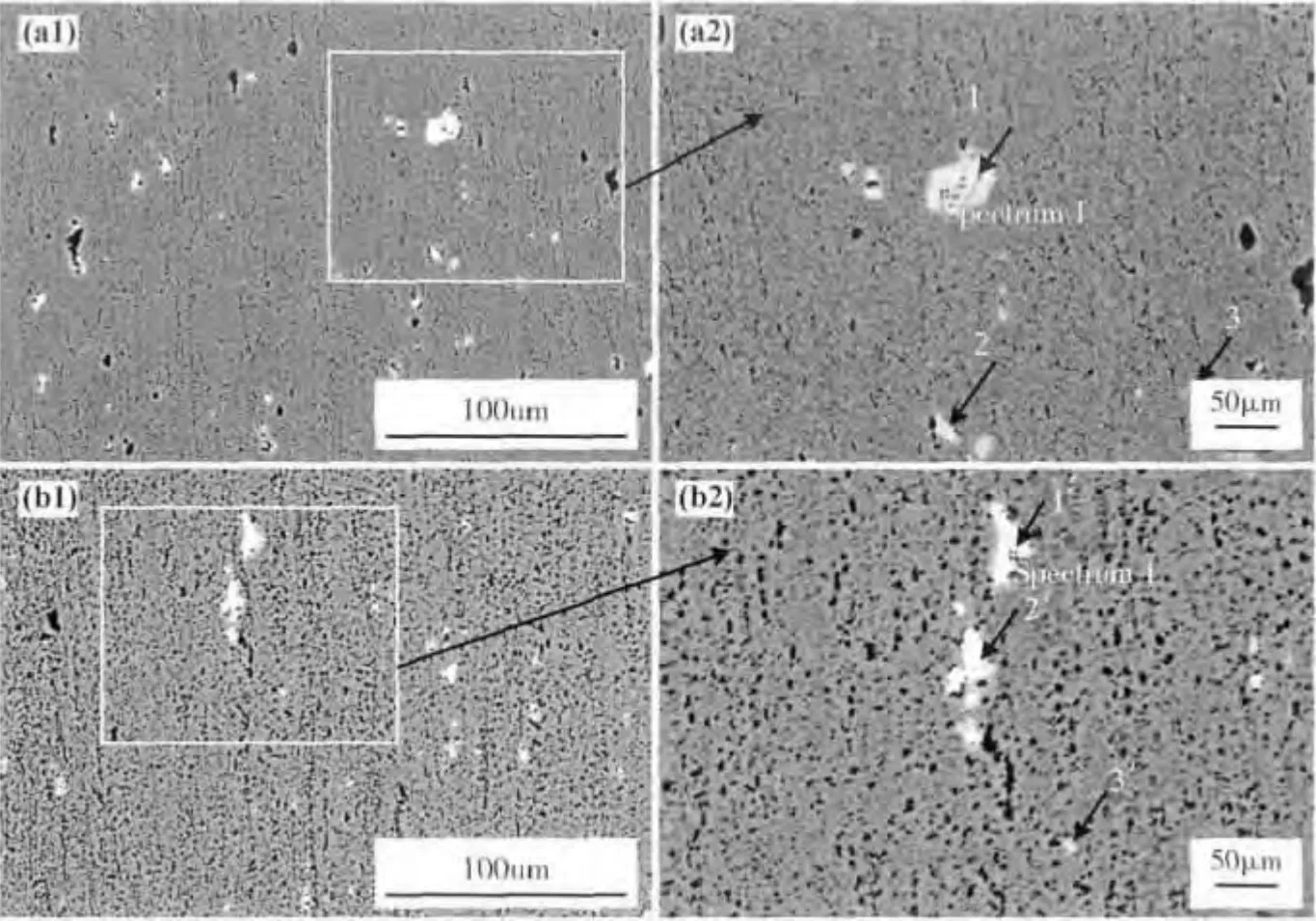

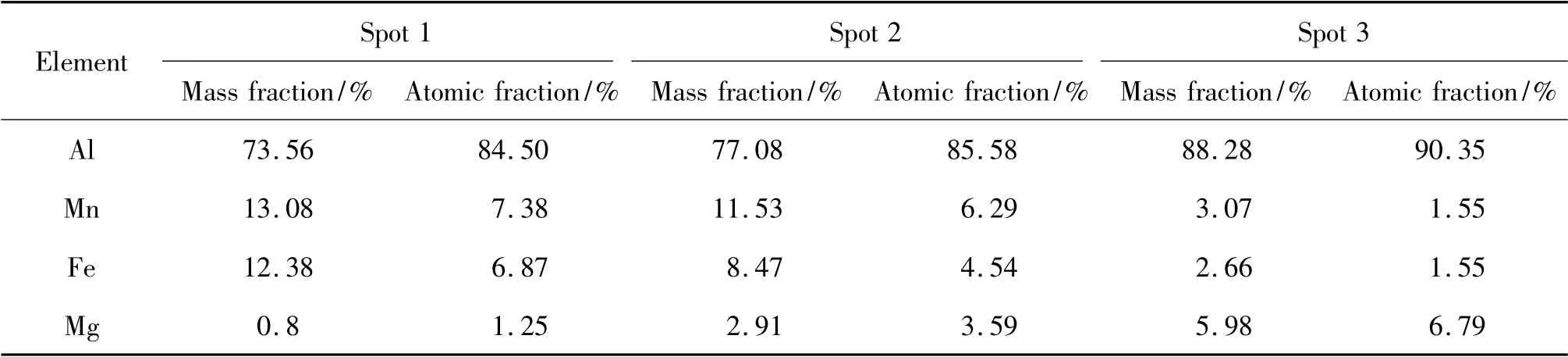

合金板材A 和B 经400℃/1h 退火处理后的SEM 像如图4 所示。由图4a 可知,合金板材A 的微区第二相粒子大小、形状、分布并不均匀,主要呈椭球状、三角状、菱形方块状等。通过能谱分析,图4b 中1、2、3 处均为Al6(Mn,Fe)相,由于存在微量Mg 元素,合金中还存在一部分Al3Mg2混合相,但由于Mg元素与基体Al 的相对原子量相近,在背散射电子成像下,因为衬度不明显,故未能观察到Al3Mg2相,成分如表2 所列。由图4c 可知,合金板材B 第二相粒子大小、形状、分布不太均匀,主要呈类球状、短棒状、三角状、菱形状等。通过能谱分析,图4d 中1'处为Al3Er 相,2'处为Al3Er、Al6(Mn,Fe)混合相,3'处为Al6(Mn,Fe)相,成分如表3 所列。同样,合金中也存在Al3Mg2相,未能观察到。比较图4a 和b 可知,添加稀土Er 后,合金B 中除了合金A 中所含相之外,还形成了Al3Er 相,且合金B 微区基体中的第二相粒子数目相较合金A 中多些,尺寸更小,分布相对还算均匀些。

图3 不同退火温度合金板材B 的微观组织Fig.3 Microstructures of alloy sheet B annealed at various temperatures for lh(a)hot rolling;(b)200℃;(C)250℃;(d)300℃;(e)400℃;(f)450℃

2.4 微量Er 对Al-Mg-Mn 合金板材断口形貌的影响

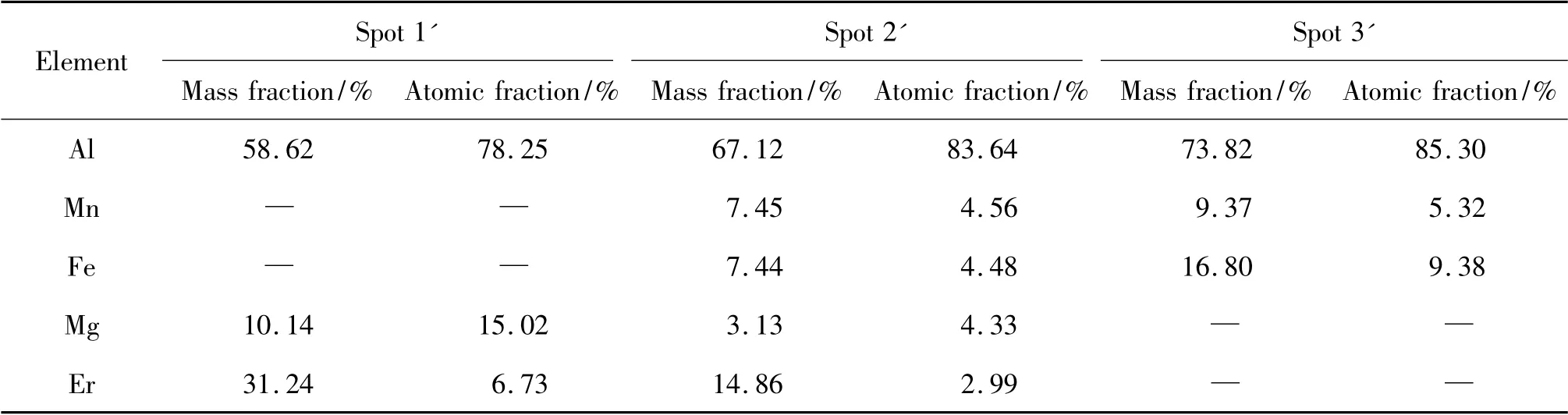

图5 所示为300℃/1h 退火处理后两种合金板材的断口形貌及能谱分析。由图5 可知,两种合金板材的拉伸断口均呈现典型的韧性断裂特征,主要以穿晶断裂方式为主。由图5a 可以看到,明显的塑性撕裂棱痕迹和许多比较细小的等轴状韧窝,而在合金板材B 的断口形貌图5b 中,韧窝相对5a 少且小,还较浅。由此可知,与合金板材B 比较,合金板材A 经300℃/1h 退火后具有较高的塑性,与前面力学性能结果一致。在图5a 中发现,合金板材A 主要裂纹源是韧窝底部的析出相粒子,通过能谱分析发现这些析出相粒子中Fe 和Mn 的含量较高,主要为A16(Mn,Fe)化合物,Fe 元素是由熔炼过程中引入的杂质。通过能谱分析还发现,合金板材B 韧窝底部的析出相粒子含有较高的Er,其次为Mn 和Fe,主要为A13Er 化合物,还有少量的A16(Mn,Fe)化合物(见图5b)。与A13Er化合物相比,A16(Mn,Fe)化合物比较粗大,脆性高,它及其周围更易成为应力集中和裂纹萌生的地方,且A13Er 化合物具有细化晶粒作用,使合金板材B 的晶粒更为细小,在外力作用下,有利于协调变形,故在200℃以下退火时,合金板材B 的塑性较好。但在150 ~350℃之间退火时,合金板材A 发生了再结晶,形成了无畸变的新晶粒,使晶体的变形能力增加,故塑性得到提高。

图4 合金板材400℃/1h 退火处理后的SEM 像Fig.4 SEM images of alloy sheets after annealed at 400℃for lh (a1,a2)Alloy A;(b1,b2)Alloy B

表2 图4a2 中相的成分Table 2 Elements of phases in Fig.4 a2

表3 图4b2 中相的成分Table 3 Elements of phases in Fig.4 b2

图5 300℃/1h 退火处理合金板材断口形貌及能谱分析Fig.5 Fractographs(a,b)and EDS pattrns of alloy sheets annealed at 300℃for lh(a)Alloy A;(b)Alloy B

2.5 Al-Mg-Mn-Er 合金板材再结晶行为的透射电镜观察

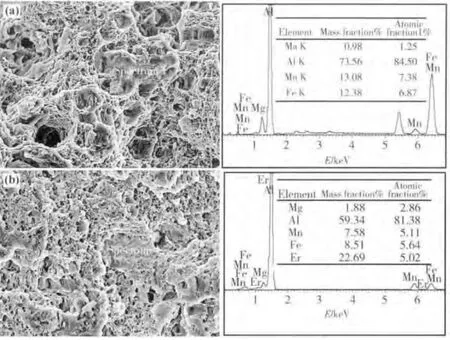

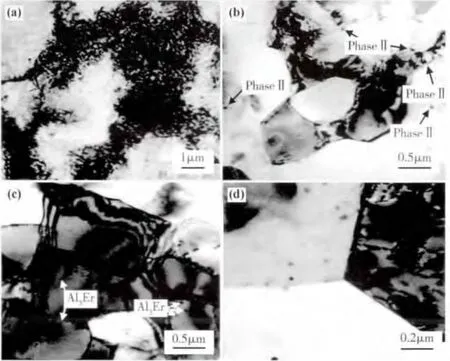

合金板材B 经不同温度退火处理后的TEM 组织如图6 所示。由图6 可以看出,合金B 经过大的轧制变形后,可以看到大量位错缠结在一起,使得位错密度很大,这是由于在加工变形过程中合金内部发生位错增值和扩展。在图6a 高密度的位错缠结中影藏着一些尺寸比较小的粒子,但不容易被发现。200℃/1h退火处理后从图6b 中可以看到位错的组态分布和数量发生了变化,其位错密度与热轧态下相比降低了许多,但仍然可以清楚观察到大量位错的存在。此时合金B 处于恢复阶段,通过滑移和攀移,合金B内的位错逐步形成位错墙,部分区域已经形成位错胞,同时异号位错相消导致位错密度降低。由于位错密度的降低,可以在图中发现一些细小的第二相粒子,如图6 b中箭头所示,通过能谱分析可以判定这些第二相粒子为Al3Er,这些细小Al3Er 粒子可以与位错发生交互作用,延缓再结晶中回复过程的发生。300℃/1h 退火处理后,从图6c 中可以看到,大量的位错消失,位错密度在很大程度上得到降低,位错移到胞壁处形成了低能态亚晶界,合金B中出现了亚晶粒,该阶段是再结晶开始后的中间阶段。图6d 为400℃/1h 退火态下的TEM 照片,从图中可以看出合金B 内位错完全消失,并且出现了非常明显的大角晶界,说明合金B 中已经存在等轴晶粒,发生了比较明显的再结晶。

图6 不同温度退火后合金板材B 的TEM 像Fig.6 TEM images of alloy sheet B annealed at various temperatures for 1h(a)hot rolling;(b)200℃;(c)300℃;(d)400℃

3 讨论与分析

Al-Mg 系合金中的主要强化元素为Mg,在均匀化处理时,合金不会产生Mg 的脱溶,因此微量的Mg 使合金的强度提高,但对合金的塑性不会产生太大的影响。当其含量小于5%时,基本都固溶于基体中,不会改变基体的电极电位,无晶间腐蚀,Mg 对A1-Mn-Mg 合金主要起固溶强化作用。高Mg 铝合金具有强度、硬度很高,但塑形、韧性会较差的特点,而且高Mg 含量可能会造成合金晶界上β 阳极相的析出,增加合金的剥蚀敏感性,这会限制它的广泛应用。在本文中涉及到的却是高镁含量铝合金(Mg 含量6.8%),而通过实验研究发现,Er 的添加可以保留高镁含量带来的高强度和高硬度,同时又能拥有较高的塑形韧性与之相结合,使合金重要强化元素Mg 的作用得到了很好的发挥。本研究实验结果与文献[10]实验结果进行比较,不含Er 的Al-6.8Mg 合金轧态与该文献Al-4.5Mg 合金轧态进行比较得出,Al-6.8Mg 合金抗拉强度比Al-4.5Mg 合金高约180MPa,屈服强度提高约20MPa,断面收缩率变化不明显。而添加了0.4%的稀土元素Er 后,Al-6. 8Mg-0. 4Er 合金轧态与该文献Al-4.5Mg-0.4Er 合金轧态进行比较得出,Al-6.8Mg-0.4Er 合金合金抗拉强度与不含Er差不多,比Al-4.5Mg-0.4Er 合金高约180MPa,但屈服强度提高幅度较大,提高了90MPa 左右,同样断面收缩率变化不明显。轧态下,微量Er 对低Mg与高Mg 铝合金的影响只有屈服强度变化较为明显,说明Er 的添加对于调整高Mg 铝合金的塑性起到了一定作用。但是本文中的实验结果表明,通过适当的退火工艺处理,在300℃退火1h 后,含Er 的高Mg 铝合金强度、硬度仍能保持在较高的水平,而且塑性有了大幅提升,与文献[10]中的低Mg 合金的断面收缩率相比提高了12%左右,效果很明显,使得高Mg 铝合金的综合力学性能在很大程度上得以优化,效果显著。

3.1 微量Er 对Al-Mg-Mn 合金再结晶行为的影响

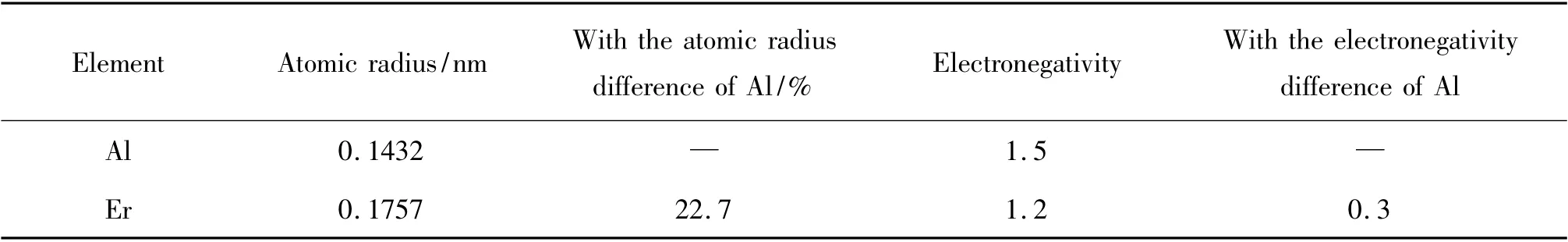

根据金属学原理,合金元素在铝合金中可以以两种形式存在,即固溶体或金属间化合物,合金元素在这两种形式之间的分配主要取决于溶质和溶剂本身的性质。根据Hume-Rothery 规则[11],当溶质和溶剂原子半径相对差超过14% ~15%时,固溶度极为有限,另一方面,如果电负性之差在0.4以上,固溶度就极小,有利于化合物的形成。Er 和Al 的尺寸差和电负性差别较大(见表4),室温下Er 在铝合金固溶体中的溶解度非常小,故含Er 合金在高温结晶后的冷却以及随后的热加工过程中会析出大量细小、弥散、共格的Al3Er 粒子,尺寸约为10 ~40nm,室温下与基体的错配度为0.99% ~1.31%,能够形成比较稳定的共格应力场。如上可知,Er 在Al-Mg-Mn 合金中除少量固溶在基体外,还以大量细小的Al3Er 第二相粒子形式存在,它们对Al-Mg-Mn 合金的再结晶行为均有明显的影响。

第二相粒子促进还是阻碍再结晶,主要取决于合金中第二相粒子的大小、数量和分布状态。一般认为,当粒子间距λ >1μm,粒子直径d≥0.3μm;第二相粒子促进再结晶;粒子间距λ <1μm,粒子直径d≤0.3μm,第二相粒子阻碍再结晶。由图6c 可知,Al-Mg-Mn-Er 合金B 经过300℃/1h 退火后,可以观察到大量呈豆瓣状(白色圆圈内)与基体共格的Al3Er 粒子,Al3Er 粒子平均间距λ 约为0.2μm(小于1μm),粒子平均直径d 约为0.05μm(远小于0.3μm),此时Al3Er 粒子将阻碍再结晶。第二相粒子还比较强烈地钉扎亚晶界,阻碍亚晶界的运动(如图6c 中白色箭头所示)。研究表明[12~14],Al3Er 粒子与基体的共格性能够在500℃时仍得以保留,对位错和亚晶界有很强的钉扎作用,能有效地阻碍亚晶界的迁移与合并,从而对亚晶粒结构具有稳定作用,抑制了合金的再结晶。

3.2 微量Er 对Al-Mg-Mn 合金力学性能的影响

实验结果表明,添加微量Er 的Al-Mg-Mn 合金强度、硬度都有大幅提高,特别是合金经过高温退火处理后,强度、硬度与塑性仍能保持在较高的水平,相比于文献[1]中提到的6.3%含镁量的铝合金的强度硬度,本实验得到的结果要高很多,这主要来自于Al3Er 粒子对铸态合金的细晶强化、第二相强化作用和退火过程中对亚结构的稳定作用。

表4 铝和铒的元素半径和电负性Table 4 Atomic radius and electricity negatitive of Al,Er atoms

初生的Al3Er 相能起到直接细化铸态晶粒的效果,且在均匀化退火过程中析出纳米级二次Al3Er相质点[19],这些细小、弥散、分布也相对密集的质点对位错和亚晶界具有比较强烈的钉扎作用,使位错滑移所需切应力大大提高而难以启动,使其成为了合金的主要强化相。

此外,这些质点对位错和亚晶界具有比较强烈的钉扎作用(见图6c),同时对变形组织中的亚结构也具有很强的稳定化作用,使合金在形变过程中形成由位错缠结而构成的胞状组织,在随后的退火热处理中,这些胞状组织由于发生回复形成二维位错网络组成的亚晶界,从而对合金起到强烈的亚结构强化作用。

4 结论

(1)添加微量稀土元素Er 后,能使Al-Mg-Mn合金的再结晶起始和终了温度都提高,而且终了温度提升幅度很大,再结晶发生的温度区间变宽,强烈阻碍了再结晶行为的发生。

(2)含Er 合金中细小而弥散的第二相质点Al3Er,能比较强烈的钉扎再结晶过程中的亚晶界,阻碍亚晶界的迁移与合并,从而可以有效的提高合金的热稳定性,第二相对位错和亚晶界的钉扎作用能够显著的抑制合金再结晶和提高合金的强度。

(3)添加微量的Er 后,高Mg 含量Al-6.8Mg 合金的强度、硬度与低Mg 含量Al-4.3Mg 合金相比均得到大幅度提升,通过退火处理塑性可达到较高水平。经300℃退火1h 后,合金能获得理想的综合力学性能组合,分别为σb=421MPa,σs=310MPa,ψ=18.3%。

[1]FILATOV Y A,YELAGIN V I,ZAKHAROV V V. New Al-Mg-Sc alloys [J]. Materials Science and Engineering(A),2000,280(1):97 -101.

[2]肖亚庆,谢水生,刘静安,等. 铝加工实用技术手册[M].北京:冶金工业出版社,2005.

[3]DAVYDOV V G,BOSTOVA T D,ZATHAROV V V. The principles of making an alloying addition of scandium to aluminum alloys [J]. Materials Science and Engineering(A),2000,280:30.

[4]TORMA T,TMMEZEY T.Hardening mechanisms in Al-Sc alloys[J]. Journal of Materials Science,1989,3924.

[5]孙伟成,张淑荣. 稀土元素在铝合金中的合金化作用[J].兵器材料科学与工程,1990(2):64 -68.(SONG WC,ZHANG S R. The alloying effect of rare earth elements in aluminum alloys[J]. Ordnance Material Science and Engineering,1990(2):64 -68.)

[6]YANG J J,NIE Z R,JIN T N,et al. Effect of trace rare earth element Er on high pure Al[J]. Transactions of the Nonferrous Metals Society of China,2003,13(5):1035 -1039.

[7]NIE Z R,JIN T N,ZOU J X,et al.Development on research of advanced rare-earth aluminum alloy[J].Transactions of the Nonferrous Metals Society of China,2003,13(3):509-514.

[8]赵中魁,周铁涛,刘培英,等. Al-Zn-Mg-Cu-Li-Er 合金时效组织中Er 相的TEM 观察[J].稀有金属材料与工程,2004,33(10):1108 -1111.(ZHAO Z Q,ZHOU T T,LIU P Y,et al. Observation of Er phase TEM Aging Microstructure of Al-Zn-Mg-Cu-Li-Er alloy[J]. Rare Metal Materials and Engineering,2004,33(10):1108 -1111.)

[9]李云涛,刘志义,夏卿坤,等. 稀土铒对Al-Cu-Mg-Ag-Zr合金微观组织与时效行为的影响[J].材料热处理学报,2007,28(2):49 -53.(LI Y T,LIU Z Y,XIA Q K,et al. Effect of rare earth erbium on microstructure and aging behavior of Al-Cu-Mg-Ag-Zr alloy[J].Journal of Material Heat Treatment,2007,28(2):49 -53.)

[10]邢泽炳,聂祚仁,季小兰,等.微量Er,Mn 对Al-Mg 合金组织与性能的影响[J]. 稀有金属材料与工程,2006,35(12):1980.(XING Z B,NIE Z R,JI X L,et al. Effect of minor Er,Mn on microstructure and mechanical properties of Al-Mg alloy[J].Rare Metal Materials and Engineering,2006,35(12):1980.)

[11]HUME-ROTHERY W,SMELLMAN R E,HAWWORTH C W.Structure of metals and alloys[C]//5th ed. London:Institute of Metals,1969. 47 -62 and 124 -125.

[12]高旭东,邢泽炳,季小兰,等. 稀土铒(Er)对Al-4.5Mg-0.15Zr 合金组织与性能的影响[J].金属热处理,2007,32(8):40 -43.(GAO X D,XING Z B,JI X L,et al. Effect of rare earth erbium (Er)on the microstructure and properties of Al-4.5Mg-0.15Zr alloys[J].Heat Treatment of Metals,2007,32(8):40 -43.)

[13]王俊霖,文胜平,黄晖,等.退火对Al-Mg-Mn-Zr-Er 合金冷轧板组织与性能的影响[J].稀有金属,2011,35(5):653 -655.(WANG J L,WEN S P,HUANG H,et al. Effect of annealing on microstructure and properties of Al-Mg-Mn-Zr-Er alloy cold-rolled plate[J]. Rare Metal,2011,35(5):653 -655.)

[14]王旭东,林双平,汤振雷,等.Er 在Al-Mg-Mn-Zr-Er 合金中的存在形式与析出特征[J]. 特种铸造及有色合金,2010,30(10):965 -967.(WANG X D,LIN S P,TANG Z L,et al. Er form and precipitation characteristics in the presence of Al-Mg-Mn-Zr-Er alloys[J]. Special Casting & Nonferrous Alloys,2010,30(10):965 -967.)