光学面形的轮带光学抛光方法研究

2014-11-08尹自强田富竟

李 宁,尹自强,田富竟

(国防科技大学 机电工程与自动化学院,湖南 长沙,410073)

引言

随着光学零件的表面质量要求不断提高,以及零件的几何形状日趋复杂,超光滑表面的生成成为一个难点。非球面光学零件能够矫正像差、改善像质、扩大视场、增大作用距离,并能够使光学系统简化、质量减轻[1]。非球面零件的性能优势大大超过了传统的光学零件,但是非球面光学零件的加工和检测都非常困难,在一定程度上使非球面光学零件的应用受到了限制。光学制造能力已经成为光学技术发展的瓶颈,因此世界各国纷纷积极开展光学加工制造的新原理、新方法的研究[2]。目前,超精密光学零件的加工方法主要有:计算机控制光学抛光(CCOS)[3]、磁流变抛光(MRF)[4-5]、离子束抛光(IBF)[6-7]、液体射流抛光(FJP)[8]、磁 射 流 抛 光 (MJP)[9-10]、球 囊 抛 光(BP)[11]和应力盘抛光(SLP)[12]等。

轮带光学抛光与其他的抛光方法相比有如下优点:1)应用范围广,可以加工多种材料甚至是难以加工的超硬材料,如金属,MgF2,MgAl2O4,蓝宝石和SiC等;2)轮带光学抛光装置可以采用直径较小的接触轮作为抛光头,加工高陡度非球面零件的内表面以及将装置与六轴机床结合可完成对小曲率半径自由曲面工件的凹面加工;3)不需要预抛光,加工光学零件时,在工件磨削或研磨后,可直接使用轮带光学抛光机床直接抛光,即可达到光学修形精度,缩短加工周期。

2005年,Rochester大学的 E.Fess[13]等人探索UltraForm Finishing(UFF)抛光技术,将传统的砂带磨削装置与机床结合,搭建了UFF抛光机床,采用细粒度的砂带对工件加工,用于头罩的抛光。此后,该学校Christophe Bouvier[14]进一步对UFF抛光技术进行研究,提出了加工头罩内外表面的算法并在实际加工加以验证。目前,基于以上技术OptiPro公司已经生产了UFF系列机床,其中,OptiPro UFF机床有 UFF80,UFF300和UFF500,加工非球面和球面的面形精度PV可达0.5λ,加工平面面形精度PV可达0.2λ。本实验通过自行开发的轮带光学抛光机床进行修形实验研究,采用细磨料的砂带作为抛光带,利用自研的抛光工艺软件进行驻留时间的计算和CNC加工程序的生成,验证轮带抛光技术的修形能力。

2 实验原理及方法

2.1 轮带光学抛光原理及装置

轮带光学抛光技术既可以采用固结磨料的砂带,也可以使用无磨料的带基,将游离磨料喷洒在带基表面进行加工。弹性接触轮使抛光头具有一定的柔性,因此,应用轮带光学抛光技术进行抛光工件时,形成的去除函数受到接触轮硬度的影响,同时,也受到砂带或带基和游离磨料共同作用的影响。

轮带光学抛光装置由驱动轮、张紧轮、导向轮,接触轮和抛光带等组成,如图1所示。轮带光学抛光技术是接触轮将砂带与工件表面压紧,张紧轮使砂带与驱动轮紧密贴合,防止传动时发生滑动,驱动轮带动砂带做回转运动,砂带表面涂敷的磨料在工件表面进行材料去除。

图1 轮带光学抛光原理图及五轴机床实物图Fig.1 Schematic of optical belt polishing technology and actual 5-axis machine tool

2.2 实验准备

修形材料采用Ф80mm×10mm的K9玻璃,莫氏硬度为7,K9玻璃的主要成分是SiO2,硬度较高。如图2所示为用于修形加工实验材料K9玻璃。

图2 实验材料(K9玻璃)Fig.2 Experimental material(K9 glass)

对刀是加工前必不可少的一项准备工作,对刀精度直接影响到加工的最终精度,本实验利用千分表进行对刀,首先,将工件放在转台中心,再利用千分表将工件的回转误差调整到允许误差范围内,其次,利用千分表将工件调平,最后,运行去除函数制作的CNC程序,制作去除函数。

在轮带光学抛光技术中,根据前期的实验经验,砂带的磨料粒径对抛光结果的影响是首位的,因此,实验中采用细金刚石磨料砂带,砂带的磨料粒径约为0.5μm,图3所示为实验中金刚石砂带在显微镜中观察的图片。

图3 显微镜下金刚石砂带Fig.3 Diamond belt in microscope

3 修形实验

3.1 修形流程

为使实验能够顺利有序地进行,需要建立修形过程的流程图,如图4所示。首先,修形加工前要先测量将要加工工件的面形,再选择同样材料的工件测量面形作为制作去除函数工件,在工件表面制作去除函数,并利用差动法提取去除函数。其次,将数据导入到修形工艺软件中进行驻留时间的解算和CNC数控代码的生成,最后,进行实际加工,加工结束后,使用Zygo波面干涉仪进行再次测量,如果测量结果达到目标精度要求,则修形结束,否则,重复以上步骤直至面形达到期望的面形精度。

3.2 去除函数建模

获取材料去除模型的方法一般主要有实验建模法和数学建模法。数学建模法操作简单、不受样件材料限制,特别是在理论分析方面具有良好的前景,但由于加工环境的复杂性,加工材料多样性使得仿真模型的准确性与实验建模法有一定差距。实验建模法尽管受到制作工艺繁琐、制作时间长、制作样件的材料一致性等因素的制约,但建立模型的准确性较高,因此本实验选用实验建模法对去除函数进行建模。

图4 修形过程流程图Fig.4 Flow chart of figuring process

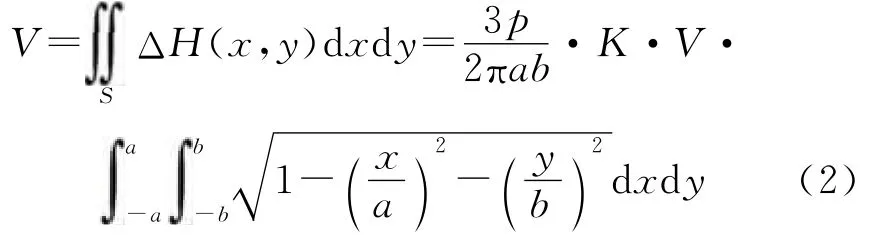

轮带光学抛光的去除函数理论模型是基于Preston方程和接触力学建立的。Preston方程一般形式为

式中:ΔH(x,y)是点(x,y)处单位时间内的材料去除量;K为Preston常数,与工件材料、接触轮硬度、抛光带类型和工作区温度等因素有关;V(x,y)是光学零件和抛光带在点(x,y)处的相对速度;P(x,y)是光学零件和抛光带在点(x,y)处的正压力。

接触力学中描述的2个弹性体接触区域形状为椭圆。接触轮和实验工件之间的杨氏模量相差较大,可以看成是弹性体与刚性体的接触,接触力学的相关理论同样适用于该实验,M.Y.Yang[15]等人给出了详细的理论推导过程,给出了轮带光学抛光理论建模的结果:

式中:P为椭圆接触区域中心点的压强;a为椭圆区域的半长轴;b为椭圆区域的半短轴。

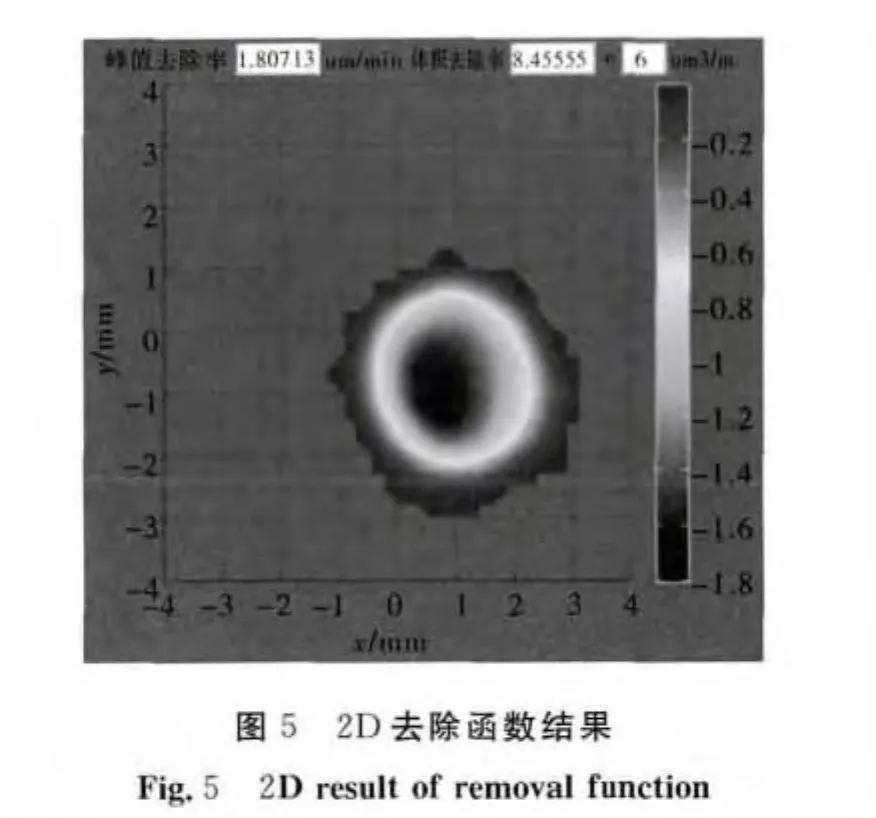

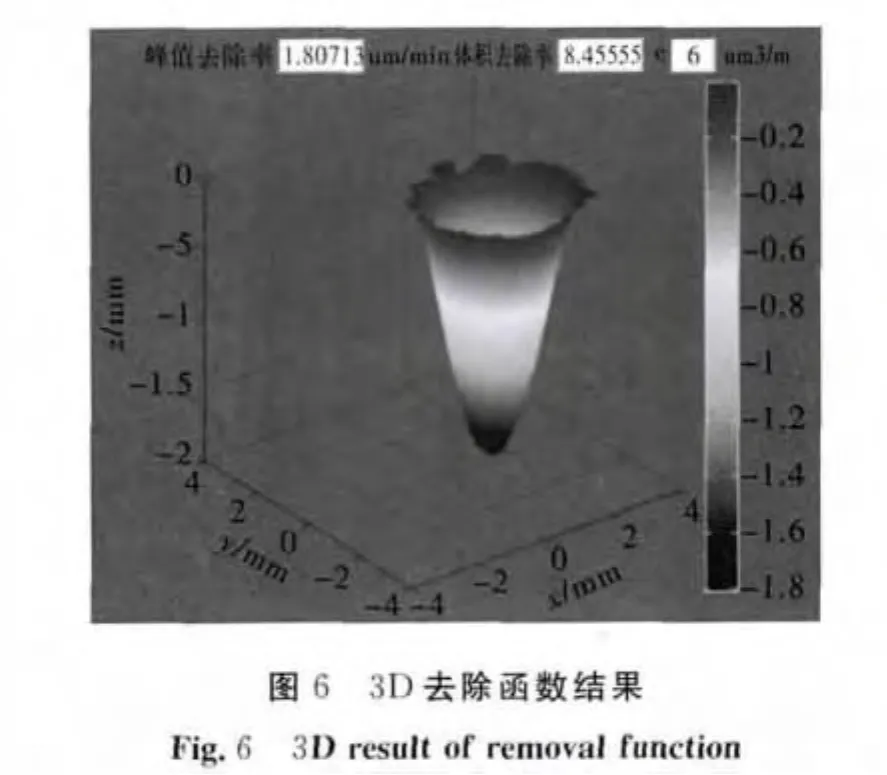

在实验过程中,要确定抛光带的去除效率,就要在工件上制作去除函数,制作去除函数材料选择与本实验修形工件材料一致的工件。实验制作的去除函数参数驻留时间为10s,抛光压深0.1 mm,砂带线速度0.42m/s。除驻留时间外,修形实验与制作去除函数条件相同。实验建模去除函数的形貌如图5和图6所示。

本次实验去除函数的峰值去除效率约为1.8 μm/min,体积去除效率约为8.5×106μm3/min。从图6可以看出,轮带光学抛光技术的去除函数是近高斯型,高斯型去除函数是确定性抛光工艺中最理想的去除函数,近高斯型去除函数也具有较强的修形能力。

3.3 修形过程及结果

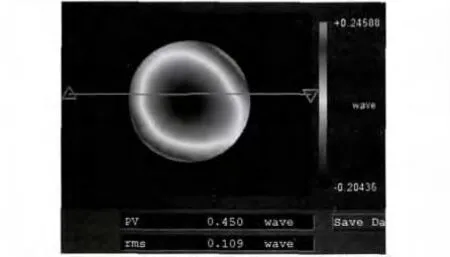

采用轮带光学抛光机床对一块直径为80mm的K9玻璃平面样镜进行面形误差修正。测试仪器为ZygoGPX300波面干涉仪。样镜的初始面形精度PV值为0.45λ,RMS误差为0.109λ,图7所示为Zygo波面干涉测量的初始面形结果。

图7 加工初始面形Fig.7 Initial figuring surface error

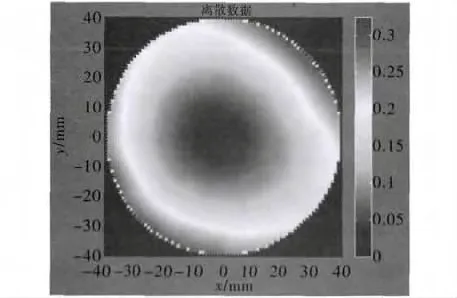

采用间隔为1mm的矩形网格对该镜面进行离散,离散后的面形如图8所示。

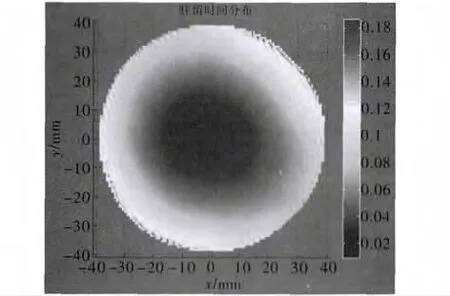

图8 初始面形离散后的结果Fig.8 Discrete result of initial surface error

将图8的初始面形离散结果与去除函数离散结果进行卷积运算,得到的驻留时间分布如图9所示,通过驻留时间的分布可以计算出轮带光学抛光机床各轴的进给速度,从而可以采用机床进行修形加工。图9中的深色(蓝色)代表驻留时间短,浅色(红色)代表驻留时间长。在图10中,深色(蓝色)代表机床的进给速度低,浅色(红色)代表机床的进给速度高。通过图7和图10的对比可以看出:在面形的误差高点机床的进给速度低,去除较多的材料,而在误差低点机床的进给速度高,去除少量的材料。因此,误差高点材料被逐步去除,面形精度PV值随之降低,最终收敛到误差允许范围之内。

图9 预测驻留时间分布Fig.9 Distribution of predicted dwell time

图10 全口径速度分布Fig.10 Distribution of full-aperture speed

图11 所示为最后一次修形结果的预测残留误差分布。预测的残留误差面形精度峰值为0.013λ,均方根误差值为0.001λ.

修形采用迭代法进行加工,经过3次迭代后,面形PV值由初始的0.45λ收敛到最终的0.15λ,RMS误差从0.109λ降低到0.028λ,如图12所示。理论预测值与实际加工的结果偏差较大,原因主要是实际加工中由于去除函数提取准确性、去除函数稳定性、去除函数的离散误差、工艺参数稳定性、工件装夹以及测量重复性等原因导致实际面形会与预测的面形有一定的差别。在加工中,可以采取调整单次加工去除量、补偿去除函数等对预测面形与实际面形的偏差进行修正。

图12 加工最终结果(上)及样件实物图(下)Fig.12 Final figuring result and actual specimen

4 结论

通过轮带光学抛光的修形方法,在自行设计的轮带光学抛光机床上实现了轮带光学抛光实验,对Ф80mm的K9玻璃平面样镜进行修形实验,获得了较好的实验结果。修形的实验条件为:五轴轮带光学抛光机床,接触轮硬度为90,接触轮压深为0.1mm,砂带线速度0.42m/s,砂带磨料粒径约为0.5um,扫描行间距为1mm。目前实验条件下,修形实验将初始面形PV为0.45λ加工到0.15λ,RMS误差从0.109λ降低到0.028λ。实验结果表明,轮带光学抛光技术可以有效提高光学样镜的表面质量,与国外的UFF系列机床加工平面的能力处于同等水平,验证了该技术较强的修形能力。

由于轮带光学抛光技术属于接触式抛光,而且砂带表面的磨料与工件直接接触,在工件表面会产生细微的划痕,加之现在的砂带选型的约束,目前工件的表面粗糙度还不能稳定达到光学镜面要求,因此,需要在工艺和砂带选型等方面进一步进行解决。

[1] 郁道银,谈恒英.工程光学[M].北京:机械工业出版社,1999.YU Dao-yin,TAN Heng-ying.Engineering optics[M].Beijing:China Machine Press,1999.(in Chinese)

[2] 胡皓.高精度光学零件磁流变可控补偿修形关键技术研究[D].长沙:国防科学技术大学,2011.HU Hao.Study on the key techniques of controllable and compensable magnetorheological finishing for high-precision optics[D].Changsha:National University of Defense Technology,2011.(in Chinese)

[3] JONES R A.Computer-controlled optical surfacing with orbital tool motion[J].Optical Engineering,1986,25(6),785-790.

[4] SHI Feng,SHU Yong,DAI Yi-fan,et al.Magnetorheological elastic super-smooth finishing for high-efficiency manufacturing of ultraviolet laser resistant optics[J].Optical Engineering,2013,52(7),075104-1.

[5] HARRIS D C.History of magnetorheological finishing[J].SPIE,1999,3782:80-85.

[6] 戴一帆,周林,解旭辉,等.离子束修形技术[J].应用光学,2011,32(4):753-754.DAI Yi-fan,ZHOU Lin,XIE Xu-hui,et al.Ion beam figuring technology[J].Journal of Applied Optics,2011,32(4):753-754.(in Chinese with an English abstract)

[7] 郭伟远,成贤锴,梁斌.离子束抛光工艺中驻留时间的综合算法[J].应用光学,2011,32(5):888-889.GUO Wei-yuan,CHENG Xian-kai,LIANG Bin.Dwell time algorithm of synthesis for ion beam polishing[J].Journal of Applied Optics,2011,32(5):888-889.(in Chinese with anEnglish abstraut)

[8] GUO Pei-ji,FANG Hui,YU Jing-chi.Edge effect in fluid jet polishing [J].Applied Optics,2006,45(26):6729-6735.

[9] KORDONSKI W,SHOREY A,SEKERES A.New magnetically assisted finishing method:material removal with magnetorheological fluid jet[J].SPIE,2004,5180:107-114.

[10] KORDONSKI W,SHOREY A.Magnetorheological(MR)jet finishing technology[J].Intelligent Material Systems and Structures,2007(18):1127-1128.

[11] SHIOU Fang-jung,CIOU Hong-siang.Ultra-precision surface finish of the hardened stainless mold steel using vibration-assisted ball polishing process[J].International Journal of Machine Tools &Manufacture,2008,48(7-8):721-732.

[12] WEST S C,MARTIN H M,NAGEL R H,et al.Practical design and performance of the stressed-lap polishing tool[J].Applied Optics,1994,33(34):8096-8098.

[13] FESS E,SCHOEN J,BECHTOLD M.Ultraform finishing[J].SPIE,2005,5786:305-306.

[14] BOUVIER C.Investigation of polishing algorithms and removal processes for a deterministic subaperture polisher[D].New York:University of Rochester,2007.

[15] YANG M Y ,LEE H C.Local material removal mechanism considering curvature effect in the polishing process of the small aspherical lens die[J].International Journal of Materials Processing Technology,2001,116(2-3):298-304.