6000系铝合金晶间腐蚀研究进展

2014-11-06贺春林孟小丹马国峰王建明

贺春林,孟小丹,马国峰,王建明

(沈阳大学辽宁省先进材料制备技术重点实验室,辽宁沈阳 110044)

6000系铝合金晶间腐蚀研究进展

贺春林,孟小丹,马国峰,王建明

(沈阳大学辽宁省先进材料制备技术重点实验室,辽宁沈阳 110044)

介绍了与晶界直接相关的铝合金腐蚀类型,概述了合金元素和稀土元素对6000系铝合金晶间腐蚀的影响,重点介绍了热处理条件对6000系铝合金晶间腐蚀敏感性的影响.大量实验显示,热处理影响腐蚀模式,且晶间腐蚀向点蚀的转变与固溶处理温度、冷却速度,以及随后的人工时效温度和时效时间等诸多因素有关,发现经适当条件热处理的6000系铝合金可免受局部腐蚀影响.展望了铝合金晶间腐蚀研究的发展方向.

6000系铝合金;晶间腐蚀;合金元素;热处理;稀土元素

铝是地球上蕴藏最丰富的金属,铝及铝合金应用广泛.和其他金属材料相比,铝合金具有一系列的优良特性[1].其中,6000系列铝合金是可热处理强化的变形铝合金,具有中等强度、良好的焊接性和耐蚀性等,使用范围广,特别在航天航空、交通运输和建筑等领域已得到广泛应用[2].多年来,国内外一直重视6000系铝合金耐蚀性的研究.

大量的实验结果显示,不适当的热处理或合金化处理会导致6000系列铝合金具有晶间腐蚀(IGC)敏感性[3].因此,近年来的研究主要集中于新型热处理工艺和合金成分设计等方面.本文将主要介绍与晶界直接相关的铝合金腐蚀类型、合金元素对6000系铝合金晶间腐蚀的影响以及6000系铝合金晶间腐蚀的研究现状,并对铝合金晶间腐蚀的研究方向进行了展望.

1 与晶界相关的铝合金腐蚀类型

铝是一种比较耐蚀的两性金属,其电负性小,电极电位为-0.5~-3.0 V[4].一般而言,铝合金比纯铝的耐蚀性能差.点蚀、剥落腐蚀、应力腐蚀开裂、晶间腐蚀、电偶腐蚀和缝隙腐蚀等是铝合金中最常见的几种局部腐蚀形式[5],其中与晶界相关的腐蚀形式主要有晶间腐蚀、剥落腐蚀和应力腐蚀开裂.

1.1 晶间腐蚀

晶间腐蚀是一种由组织电化学不均匀性引起的局部腐蚀[6].它是沿着金属晶粒间的分界面内部扩展的腐蚀.这种腐蚀是在金属(合金)表面无任何变化的情况下,使晶粒间失去结合力,金属强度完全丧失,导致设备突发性破坏[7].

自20世纪40年代开始,铝合金的晶间腐蚀就引起了电化学家和材料学家的很大兴趣.目前,已经提出了铝合金晶间腐蚀的三种主要理论.

(1)阳极性的晶界构成物(SDZ和/或沉淀相)与晶格本体的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀[8].

(2)SDZ和晶格的击穿电位差异导致晶间腐蚀[910].

(3)溶解的晶界沉淀相形成侵蚀性更强的闭塞区环境,导致连续的晶界腐蚀[1112].

近年来,铝合金晶间腐蚀的研究基本上是以上述三种观点为基础,研究时效处理对晶界结构、晶界析出相与晶格本体间的击穿电位差异和局部腐蚀形式的影响.其中,电偶法是研究晶界析出相的主要方法,也就是制备晶界析出相的成分类似物,然后使其与纯铝或固熔处理的合金构成电偶,通过测量极化曲线,比较腐蚀电流的大小来探讨局部腐蚀中各种析出相的促进作用;测量极化曲线来研究击穿电位以及不同击穿电位下的腐蚀模式则是研究SDZ和晶格之间击穿电位差异的主要方法.而关于蚀孔的闭塞区环境,其研究方法是采用模拟缝隙的方法,随着时间的变化使用微电极测量缝隙内p H值的变化,该方法有力地支持了闭塞区环境导致连续的晶界腐蚀的观点.此外,也有关于采用电化学阻抗谱等现代电化学研究方法来探讨晶间腐蚀过程中阻抗谱特征以及合金元素对合金腐蚀行为影响的报道.

除上述三种主要理论外,还有一种晶间腐蚀理论考虑了晶界处的局部应力,它是通过二次相形核而产生[13]124.于是,在紧邻二次析出相处的扭曲晶格位置,优先发生了局部腐蚀.也可认为,应力和应变会引起晶界原子更加无序,结果导致阳极溶解的驱动力变大.但是,晶界处的微应力或微应变可能只对晶间腐蚀起次要作用,例如,它们可能仅引起扩散通道增加.

发生晶间腐蚀需同时满足3个条件[13]124:①有腐蚀介质;②晶界上析出相和固溶体间的电位差大于100 m V左右;③晶界析出相连续分布.对沉淀硬化铝合金,晶界析出相的尺寸和分布取决于淬火和人工时效条件.因此,为减少或抑制晶间腐蚀,应避免析出相在晶界上连续分布.

1.2 应力腐蚀开裂

应力腐蚀是指在拉应力作用下,金属在腐蚀介质中引起的破坏.引起应力腐蚀的两个重要因素:一是在拉应力作用下,二是在腐蚀介质中.

应力腐蚀的特点是材料构件在断裂破坏前没有明显的预兆,故其破坏性和危害性极大[15].铝合金的应力腐蚀开裂的产生需要有3个条件:①是敏感性合金;②有特定的环境,即腐蚀介质;③有拉应力,它可以是外加的,也可能来自材料中的内应力或腐蚀产物的“楔子”作用造成裂纹尖端的拉应力.

2000、7000系高强铝合金以及5000系高镁(≥7%)铝合金具有应力腐蚀敏感性.对铝合金,应力腐蚀开裂总是沿着晶界进行.

1.3 剥 蚀

剥蚀是对铝合金危害性很大的一种腐蚀形式,剥蚀过程是在与表面平行的次表面有选择性地开始的,使得腐蚀层与未腐蚀的金属层剥落分离.剥蚀会大幅度降低材料强度和塑性,从而降低材料的使用寿命[16].剥蚀过程既表现出晶间腐蚀的特征,同时也具有应力腐蚀的特征[17].

对于剥蚀机理的研究,Kelly[18]和Robinson[19]认为要发生剥蚀需要具备两个必不可少的条件:一是拉长的晶粒,二是晶界处存在电偶腐蚀(即析出相/溶质贫化区)所形成的腐蚀通道.剥蚀易发生在2000和5000系铝合金,以及7000系含铜或不含铜(晶间腐蚀敏感性低)铝合金[13]127.剥蚀敏感性主要取决于固态转变和热处理条件.

2 元素对6000系列铝合金晶间腐蚀的影响

2.1 Mg和Si

Mg和Si是6000系列铝合金的最主要合金元素,Mg和Si主要形成Mg2Si相.当m(Mg)/ m(Si)>1.73时,6000系列铝合金只能在晶界处形成不连续分布的Mg2Si粒子,从而不能形成连续的腐蚀通道,合金则不表现出晶间腐蚀倾向.但是,m(Mg)/m(Si)<1.73时,6000系铝合金则会在晶界处同时析出Mg2Si相和Si粒子,腐蚀首先会在Mg2Si相表面和Si粒子边缘的无沉淀带产生,然后沿晶界Mg2Si相和Si粒子边缘的无沉淀带发展,Si粒子的存在则会协同促进Mg2Si边缘无沉淀带的阳极溶解,也就是说,Si粒子的存在能够促进腐蚀的发展,从而导致合金表现出严重的晶间腐蚀敏感性.成卫兵等[20]和李朝兴等[21]认为,合理控制Mg、Si和Cu的含量能够抑制甚至消除6000系铝合金的晶间腐蚀.

进一步研究表明,当Si元素的过剩量小于0.06%时,过剩的Si元素对合金的耐腐蚀性能基本无影响.当Si元素的过剩量大于0.06%时,它易在晶界处偏聚,导致晶间腐蚀敏感性增强.反过来,当Mg过剩时,则会使Mg2Si相在固溶体中的溶解度降低,这种情况下析出的Mg2Si相在晶界处容易粗化,导致铝制品在阳极氧化过程中出现黑色斑点,严重影响合金的耐腐蚀性能.

2.2 Cu元素

Cu元素在6000系铝合金中是一种重要元素,Cu元素的加入能提高合金的强度,但同时降低了合金的耐腐蚀性能.当Cu元素的质量分数为0.05%~0.1%时,热处理的铝合金有晶间腐蚀倾向.Svenningsen等认为Cu质量分数是影响Al MgSi铝合金晶间腐蚀敏感性的主要因素,当Cu质量分数低(0.000 5%)时,材料会表现出很高的抗晶间腐蚀性能,而Cu质量分数高(0.12%)的材料则表现出很强的晶间腐蚀敏感性[22]226.这表明随着Cu质量分数的增加铝合金的腐蚀敏感性也在增加,以6013铝合金为例,当铜的质量分数由0.9%增加到1.4%时,总的腐蚀损伤从45%提高到80%.由于晶界上会析出Cu Al2相,同时晶界以外的其他地方就会产生贫铜区,Cu Al2相与贫铜区之间组成腐蚀原电池,贫铜区作为阳极,Cu Al2相作为阴极.随着Cu质量分数的增加,Cu Al2相的数量也就会增加,促使合金的腐蚀速度加快,腐蚀程度加重[23].在6000系铝合金加入Cu能加强自然时效、人工时效行为,并促进亚稳相Q′和平衡相Q的形核.Q相铸造组织粗大,对铝合金耐腐蚀性能和断裂韧性有不利影响.

Larsen等[24]研究了过量Si和少量Cu质量分数对6000系铝合金晶间腐蚀性能的影响,发现含有Cu的合金比不含Cu但含过量Si的合金表现出更高的晶间腐蚀敏感性,而且含有Cu的合金在欠时效下对晶间腐蚀尤为敏感.何立子等[25]发现,在峰时效下,AlMgSi系合金中Cu质量分数达到0.5%时便可观察到明显的晶间腐蚀,且随着Cu质量分数的升高铝合金最大腐蚀深度增加.

2.3 Ag元素

Ag的加入会促使析出相细化、密集,呈链状分布从而构成更加连续的活性腐蚀通道;而且晶界析出相的分布情况增加了阴极总面积,在无沉淀析出带(PFZ)宽度差不多的情况下减小了阳极与阴极面积之比,这样阳极电流密度增大,从而增加了晶间腐蚀敏感性.

2.4 Fe元素

Fe是铝合金中最常见的而且也是对合金性能有着显著影响的杂质元素之一.Fe元素极易与其他合金元素形成金属间化合物.有研究发现,在6063铝合金中,Fe元素与其他合金元素主要形成Al FeSi和Fe Al3相[26].这两种化合物都是阴极相,基体铝为阳极,在腐蚀的过程中,基体铝先发生溶解,发生点蚀.

6000系铝合金中Fe元素含量对固溶处理后的合金晶粒尺寸有一定的影响.富Fe相有利于再结晶的形核,当Fe元素含量在某一范围内时,固溶处理后的合金晶粒尺寸随Fe含量的增加而减小.

2.5 稀土元素

稀土元素在铝合金中也有广泛应用.在6000系列铝合金中加入稀土元素,可以细化晶粒,提高再结晶抗力、烘烤硬化的强度和点蚀抗力,缩短到达峰值硬度的时效时间和均匀化时间,起到变质作用等.有研究表明,当稀土元素的质量分数为0.2%时,可以细化晶粒和改善合金的抗腐蚀性能[2728].

3 热处理条件对6000系铝合金晶间腐蚀的影响

Svenningsen等[22]226研究发现,Al MgSi铝合金挤压制品经不适当的热处理后会表现出明显的晶间腐蚀敏感性,尤其是含有Cu元素的Al MgSi铝合金.他们认为影响晶间腐蚀敏感性的主要因素是Cu含量,其次是热过程.实验发现,挤压后进行慢冷,会使该合金具有晶间腐蚀敏感性,而随后的人工时效则会降低晶间腐蚀倾向.若挤压后进行水淬,则即使含Cu量高的铝合金也会表现出良好的晶间腐蚀抗力.

时效工艺对6000系铝合金晶间腐蚀也有重要影响.研究表明:某些6000系铝合金在T6峰值硬度条件下,具有最高的晶间腐蚀敏感性[

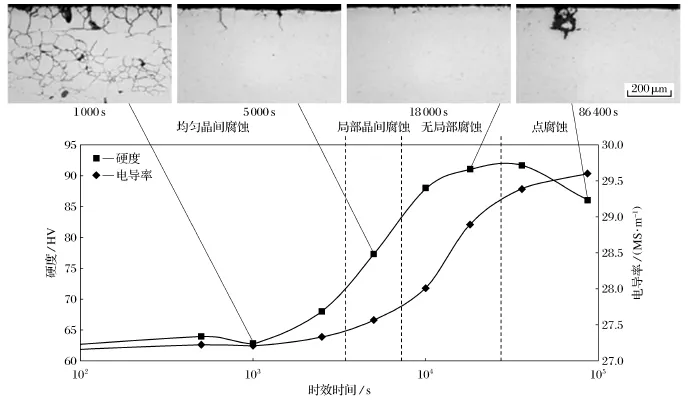

2933],而过时效会降低甚至消除晶间腐蚀倾向,但会引起点蚀[34].Svenningsen等[35]1533发现,在自然时效状态下,挤压成型的Al MgSi(Cu)合金具有很高的晶间腐蚀敏感性.而对人工时效样品,该合金的晶间腐蚀敏感性则随欠时效时间的增加而减小,直至消失,达到峰时效时将不发生局部腐蚀,但在过时效时却发生了轻微的点蚀,如图1所示.但是,盛晓菲等[14]18却发现,固溶+水淬后进行人工时效处理的6005A铝合金,在时效初期,合金的晶间腐蚀敏感性比较低,随着时效时间的延长,晶间腐蚀敏感性增加,当合金硬度达到峰值时,其晶间腐蚀敏感性也达到最大,随后晶间腐蚀敏感性减弱,并出现点蚀.

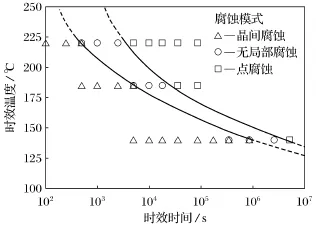

人工时效温度和时效时间会影响Al MgSi (Cu)合金的腐蚀模式,如图2所示[35]1535.由于时效温度越高,出现峰值硬度的时效时间越早,因此,在220℃温度下经短时(<1 000 s)的时效处理即可抑制晶间腐蚀,而在140℃温度下则大约 需30 d的时效处理才使材料免受晶间腐蚀.

图1 硬度、电导率和腐蚀敏感性随185℃人工时效时间的变化Fig.1 Hardness,electric conductivity and corrosion susceptibility as a function of artificial aging time at 185℃

图2 人工时效对腐蚀模式的影响Fig.2 Effect of artificial aging on the corrosion mode

采用多级时效可能有利于改善6000系铝合金的晶间腐蚀抗力.王胜强等[36]认为,三级时效可消除6A60合金的晶间腐蚀敏感性.李祥亮等[37]发现,T78双级时效可大幅提高AlMgSiCu合金抗晶间腐蚀性能.张海锋等[38]也通过双级时效很好地改善了6156铝合金的晶间腐蚀性能,腐蚀类型由晶间腐蚀转变为点蚀,腐蚀深度明显变浅.

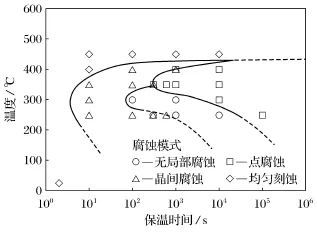

固溶处理后的冷却速度也会影响6000系铝合金的晶间腐蚀敏感性.Svenningsen等[39]通过对固溶处理后的Al MgSi(Cu)合金在低于固溶温度下保温不同时间,之后再进行水淬的方法,模拟研究了慢淬火对合金的晶间腐蚀性能的影响.其实验结果显示(见图3),在低于400℃保温10~ 100 s的铝合金,具有晶间腐蚀敏感性,而在同一温度下进行更长时间处理,则该合金只发生点蚀.有趣的是,他们在低于350℃的点蚀和晶间腐蚀之间,发现了一个抗局部腐蚀的时间区域.上述实验结果表明,固溶处理后再在低于350℃保温一定时间的铝合金,则可能具有优异的抗局部腐蚀能力.在这些温度下,保温足够长时间则可避免发生晶间腐蚀,而保温足够短时间则可避免发生点蚀,而在两者之间的某一时间区域则既不发生点蚀也不发生晶间腐蚀(见图3).

图3 主要腐蚀模式的lTT图Fig.3 lsothermal time transformation diagram(lTT-diagram)for the dominant corrosion modes

此外,固溶温度也会对铝合金的晶间腐蚀产生影响.陈康敏等[40]将6013铝合金的固溶温度由530℃提高到570℃,经T6时效后,铝合金的抗晶间腐蚀性能得到显著提高.这是因为,随着固溶温度升高,铝合金组织中未溶Mg2Si相减少,而晶界析出相尺寸增大,并且分布类型由连续分布转变为点状分布.

4 结 语

6000系列铝合金具有优异的力学性能和耐蚀性能,因此得到了广泛应用.多年来,对其腐蚀及防腐技术的研究广受关注.大量实验表明,热处理和合金化处理对6000系铝合金晶间腐蚀敏感性有显著影响.不当的热处理可增加合金的晶间腐蚀敏感性,相反,采用合适的热处理则可能会使铝合金免受局部腐蚀.因此,热处理和合金化依然是今后的重要研究方向.使用基于晶界工程概念的热机械处理技术,可获得对晶间腐蚀不敏感的晶界结构,因此它将是未来的研究热点之一.在晶间腐蚀研究测试技术方面,发展和使用微观、原位技术手段是必然趋势,例如采用微电解池技术、局部电化学阻抗谱技术、原子力显微镜技术等.此外,也应重视晶界取向特征和耐蚀性间相关性的表征研究.相信通过科学家的不懈努力,6000系铝合金的力学和耐蚀性能将不断得到改善,其应用领域也将不断扩大.

[1] 张海渠,马桂艳,宋鸿武,等.铝合金轮毂成形工艺的应用与研究进展[J].沈阳大学学报,2011,23(4):14. (Zhang Haiqu,Ma Guiyan,Song Hongwu,et al. Application and Research Progress in Forming Technology of Aluminum Alloy Wheels[J].Journal of Shenyang University,2011,23(4):14.)

[2]潘道召,王芝秀,李海,等.双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J].中国有色金属学报, 2010,20(3):435441. (Pan Daozhao,Wang Zhixiu,Li Hai,et al.Effects of Twostep Ageing Treatment on Tensile Properties and Intergranular Corrosion of 6061 Aluminum Alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(3):435441.)

[3] 张国鹏.热处理工艺对新型6×××系铝合金组织与性能的影响[D].长沙:中南大学,2010. (Zhang Guopeng.Effects of Heat Treatment on Microstructure and Properties of 6×××Series Aluminum Alloy[J].Changsha:Central South University,2010.)

[4]吴小源,刘志铭,刘静安.铝合金型材表面处理技术[M].北京:冶金工业出版社,2009:36. (Wu Xiaoyuan,Liu Zhiming,Liu Jingan.Aluminum Surface Treatment Technology[M].Beijing: Metallurgical Industry Press,2009:36.)

[5]李朝兴,李劲风,Birbilis N,等.Mg2 Si及Si粒子在AlMgSi合金晶间腐蚀中协同作用机理的多电极偶合研究[J].中国腐蚀与防护学报,2010,30(2):107 113. (Li Chaoxing,Li Jinfeng,Birbilis N,et al.Synergetic Effect of Mg2 Si and Si Particles on Intergranular Corrosion of Al-Mg-Si Alloys through Multi-electrode Coupling System[J].Journal of Chinese Society for Corrosion and Protection,2010,30(2):107113.)

[6]Brown R H,Fink W L,Hunter M S.Measurement of Irreversible Potentials as a Metallurgical Research Tool [J].Transactions of the Iron and Steel Society of AIME, 1941,143:115122.

[7]Galvele J R,de De Micheli S M.Mechanism of Intergranular Corrosion of Al-Cu Alloys[J].Corrosion Science,1970,10(11):795807.

[8]Maitra S,English G C.Mechanism of Localized Corrosion of 7075 Alloy Plate[J].Metallurgical Transactions A, 1981,12(3):535536.

[9]Buchheit R G,Morgan J P,Stoner G E.Electrochemical Behavior of the T1(Al2 Cu Li)Intermetallic Compound and its Role in Localized Corrosion of Al-2%Li-3%Cu Alloys[J].Corrosion,1994,50(2):120123.

[10]Buchheit R G,Wall F D,Stoner G E.Anodic Dissolutionbased Mechanism for the Rapid Cracking,Preexposure Phenomenon Demonstrated by Aluminum-lithium-copper Alloys[J].Corrosion,1995,51(6):417 418.

[11]Andersen S J,Marioara C D,Froseth A,et al.Crystal Structure of the Orthorhombic U2-Al4Mg4Si4 Precipitate in the Al-Mg-Si Alloy System and its Relate to theβ′andβ″Phases[J].Materials Science and Engineering:A, 2005,390(1/2):9598.

[12]张建新,高爱华.合金元素对6063铝合金组织性能的影响[J].铸造,2007,56(6):642644. (Zhang Jianxin,Gao Aihua.Effect of Alloy Element on Structure and Property of 6063 Aluminum Alloy[J]. Foundry,2007,56(6):642644.)

[13]Vargel C.Corrosion of Aluminium[M].Oxford:Elsevier Ltd,2004:122136.

[14]盛晓菲.6005A铝合金组织性能研究[D].长沙:中南大学,2011. (Sheng Xiaofei.The Review on the Microstructure and Properties of 6065A Aluminum Alloy[D].Changsha: Central South University,2011.)

[15] 杜爱华,龙晋明,裴和中.高强铝合金应力腐蚀研究进展[J].中国腐蚀与防护学报,2008,28(4):251256. (Du Aihua,Long Jinming,Pei Hezhong.Investigation of Stress Corrosion Cracking of 7×××Series Aluminum Alloys[J].Journal of Chinese Society for Corrosion and Protection,2008,28(4):251256.)

[16] 谭澄宇,郑子樵,潘颖,等.剥落腐蚀对铝锂合金力学性能的影响[G]∥第二届全国铝锂合金研讨会论文集.长沙:中南工业大学出版社,1993:154157. (Tan Chengyu,Zheng Ziqiao,Pan Ying,et al.Spalling Corrosion on the Mechanical Behavior of Lithiumaluminum Alloy[G]∥Proceedings of 2th Lithium-Aluminum Alloys Forum.Changsha:Central South University of Technology Publishing House,1993:154 157.)

[17]苏景新,张昭,曹发和,等.铝合金的晶间腐蚀与剥蚀[J].中国腐蚀与防护学报,2005,25(3):187192. (Su Jingxin,Zhang Zhao,Cao Fahe,et al.Review on the Intergranular Corrosion and Exfoliation Corrosion of Aluminum Alloys[J].Journal of Chinese Society for Corrosion and Protection,2005,25(3):187192.)

[18]Kelly D J,Robinson M J.Influence of heat treatment and grain shape on exfoliation corrosion of Al-Li alloy 8090 [J].Corrosion,1993,49(10):787795.

[19]Robinson M J.Mathematical Modeling of Exfoliation Corrosion in High Strength Aluminum Alloys[J]. Corrosion Science,1982,22(8):775790.

[20]成卫兵,方继业.化学成分对6082铝合金晶间腐蚀的影响[J].铝加工,2012,35(2):4446. (Cheng Weibing,Fang Jiye.Effect of Chemical Composition on Intergranular Corrosion of 6082 Aluminum Alloy[J].Aluminum Fabrication,2012,35 (2):4446.)

[21]Wood G,Sulton W H,Richardson J A,et al.Mechanism of pitting of aluminum and its alloys[M]∥Stale R,Brown B,Kruger J,et al.,eds.Huston:National Association of Corrosion Engineers-3,1974:526546.

[22]Svenningsen G,Lein J E,Bjørgum A,et al.Effect of Low Copper Content and Heat Treatment on Intergranular Corrosion of Model Al MgSi Alloys[J].Corrosion Science, 2006,48(1):226242.

[23]张建新,高爱华.合金元素对6063铝合金组织性能影响的综述[J].热加工工艺,2012,41(2):5860. (Zhang Jianxin,Gao Aihua.Review on Effect of Alloy Element on Microstructure and Properties of 6063 Alloy [J].Hot Working Technology,2012,41(2):5860.)

[24]Larsen M H,Walmsley J C,Lunder O,et al.Effect of Excess Silicon and Small Copper Content on Intergranular Corrosion of 6000-Series Aluminum Alloys[J].Journal of the Electrochemical Society,2010,157(2):C61C68.

[25]何立子,张晓博,孙秋霞,等.Cu及热处理制度对AlMg Si系合金晶间腐蚀敏感性的影响[J].中国有色金属学报,2001,11(2):231235. (He Lizi,Zhang Xiaobo,Sun Qiuxia,et al.Effects of Cu and Age Treatment on Susceptibility to Intergranular Corrosion of Al-Mg-Si Alloys[J].The Chinese Journal of Nonferrous Metals,2001,11(2):231235.)

[26] 尉海军,张磊,姚广春,等.改善铝中富铁相形貌对电磁净化的影响[J].铸造,2005,54(4):363366. (Wei Haijun,Zhang Lei,Yao Guangchun,et al.Effect of Reformed the Shape of Iron-rich Phase in Aluminum on Electromagnetic Separation[J].Foundry,2005,54(4): 363366.)

[27]饶克,钟建华,张建新,等.稀土对AlMgSi系合金组织性能影响的分析[J].铝加工,2001,24(6):3841. (Rao Ke,Zhong Jianhua,Zhang Jianxin,et al.The Effect of Rare Earths on Textures and Property of Al-Mg-Si Alloy[J].Aluminum Processing,2001,24(6):3841.)

[28] 贺素霞.稀土及时效工艺对AlMgSi汽车板材组织和性能的影响[D].郑州:郑州大学,2007. (He Suxia.The Effect of Rare Earth Content and Heat Treatment Process on the Resistance of the Al-Mg-Si Sheets’Microstructure and Properties[D].Zhengzhou: Zhengzhou University,2007.)

[29]何立子,陈彦博,崔建忠,等.Cu含量对一种新型AlMgSi合金晶间腐蚀的影响[J].腐蚀科学与防护技术, 2004,16(3):129133. (He Lizi,Chen Yanbo,Cui Jianzhong,et al.Effect of Cu Content on Intergranular Corrosion of a New Type Al-Mg-Si Alloy[J].Corrosion Science and Protection Technology,2004,16(3):129133.)

[30]Godard H P,Jepson W B,Bothwell M R,et al.The Corrosion of Light Metals[M].New York:John Wiley& Sons,Inc.,1967:7073.

[31]Yamaguchi K,Tohma K.Effect of Zn Addition on Intergranular Corrosion Resistance of Al-Mg-Si-Cu Alloys [C]∥Proc.6th Int.Conf.on Aluminum Alloys, Toyohashi.Japan:The Japanese Institute of Light Metals,1998:16571662.

[32]Ehrström J C,Dif R,Lassince P,et al.Understanding and Modelling the Mechanical and Corrosion Properties of 6056 for Aerospace Applications[C]∥Materials Science Forum,2000,331:16131618.

[33]Bhattamishra A K,Lal K.Influence of Ageing on Corrosion Behaviour of Al-Mg-Si Alloys in Chloride and Acid Media[J].Zeitschrift für Metallkunde,1998,89 (11):793796.

[34]Burleigh T D.Microscopic Investigation of the Intergranular Corrosion of Alloy 6013T6[C]∥Proceedings of the 3rd International Conference on Aluminum Alloys(ICAA3),Vol 2,Trondheim:NTH and SINTEF,Norway,1992:435440.

[35]Svenningsen G,Larsen M H,Walmsley J C,et al.Effect of Artificial Aging on Intergranular Corrosion of Extruded Al MgSi Alloy with Small Cu Content[J].Corrosion Science,2006,48(6):1528 1543.

[36]王胜强,陆政,戴圣龙,等.6A60铝合金板材三级时效工艺研究[J].航空材料学报,2003,23(S1):78 82. (Wang Shengqiang,Lu Zheng,Dai Shenglong,et al.Study on the Three-step Aging of 6A60 Aluminum Alloy Sheet [J].Journal of Aeronautical Materials,2003,23(S1):7882.)

[37]李祥亮,陈江华,刘春辉,等.T6和T78时效工艺对Al MgSiCu合金显微组织结构和性能的研究[J].金属学报,2013,49(2):243250. (Li Xiangliang,Chen Jianghua,Liu Chunhui,et al.Effects of T6 and T8 Tempers on the Microstructures and Properties of Al-Mg-Si-Cu Alloys[J].Acta Metallurgica Sinica,2013,49(2):243250.)

[38]张海峰,郑子樵,钟申,等.双级时效制度对6156铝合金组织和性能的影响[J].中国有色金属学报,2012,22(4): 10251032. (Zhang Haifeng,Zheng Ziqiao,Zhong Shen,et al.Effects of Two-step Aging Treatment on Microstructure and Properties of 6156 Aluminum Alloy[J].The Chinese Journal of Nonferrous Metals,2012,22(4):10251032.)

[39]Svenningsen G,Larsen M H,Nordlien J H,et al.Effect of High Temperature Heat Treatment on Intergranular Corrosion of Al MgSi(Cu)Model Alloy[J].Corrosion Science,2006,48(1):258272.

[40]陈康敏,艾世杰,许晓静.固溶温度对6013铝合金组织和抗晶间腐蚀性能的影响[J].材料热处理学报,2013,34 (4):46 50. (Chen Kangmin,Ai Shijie,Xu Xiaojing.Effect of Solid Solution Treatment Temperature on Microstructure and Intergranular Corrosion Beharvior of 6013 Aluminum Alloy[J].Transactions of Materials and Heat Treatment, 2013,34(4):4650.)

【责任编辑:胡天慧】

Research Development in Intergranular Corrosion of 6000-Series Aluminum Alloys

He Chunlin,Meng Xiaodan,Ma Guofeng,Wang Jianming

(Key Laboratory of Advanced Materials Technology of Liaoning Province,Shenyang University,Shenyang 110044, China)

The corrosion forms of aluminum alloys directly associated with grain boundary were introduced.The effects of alloy elements,rare earth elements,and heat treatment conditions on the intergranular corrosion of 6000-series aluminum alloys were summarized.Heat treatment affected the corrosion mode,and the transition from intergranular corrosion to pitting was dependent on solution temperature,cooling rate after solution treatment,artificial aging temperature and time etc,and it was possible for 6000-series aluminum alloys to avoid localized corrosion by proper heat treatment. And the outlook for the further research in this field was proposed.

6000-series aluminum alloys;intergranular corrosion;alloy element;heat treatment;rare earth element

2095-5456(2014)01-0018-07

TG 17

A

20131120

国家自然科学基金资助项目(51171118);教育部留学回国人员启动基金资助项目;辽宁省高等学校优秀科技人才支持计划资助项目(LR2013054).

贺春林(1964),男,辽宁绥中人,沈阳大学教授,博士;王建明(1963),男,江西宁都人,沈阳大学教授,博士.